高频电路设计中,板材选型的失误往往比元件选型偏差更致命 —— 一款错配的罗杰斯高频板材,可能让前期的电路优化工作功亏一篑,甚至导致产品在稳定性、传输效率上出现不可逆缺陷。罗杰斯作为高频板材领域的标杆品牌,其产品系列覆盖从常规高频到极端环境应用的全场景,但正因为型号丰富、参数差异显著,“选对不选贵” 才成为工程师的核心诉求。

不同于普通 FR-4 板材,罗杰斯高频板材的选型需要突破 “只看介电常数” 的单一思维:同样是 Rogers RO4000 系列,RO4350B与RO4835的介电常数差异仅 0.3(3.48 vs 3.38),却可能导致 5G 天线的相位一致性偏差超过 5%;而 RO5880与RO3003的损耗因子差距(0.0009 vs 0.0012),在 28GHz 毫米波场景下会让信号衰减增加 20% 以上。这意味着,选型的本质是 “参数与场景的精准匹配”,而非单纯依赖过往经验。

要实现精准选型,首先需要吃透罗杰斯高频板材的核心技术特性,这些特性直接决定了电路的传输性能、可靠性和成本控制。以下从选型关键维度展开,结合具体参数数据说明其影响:

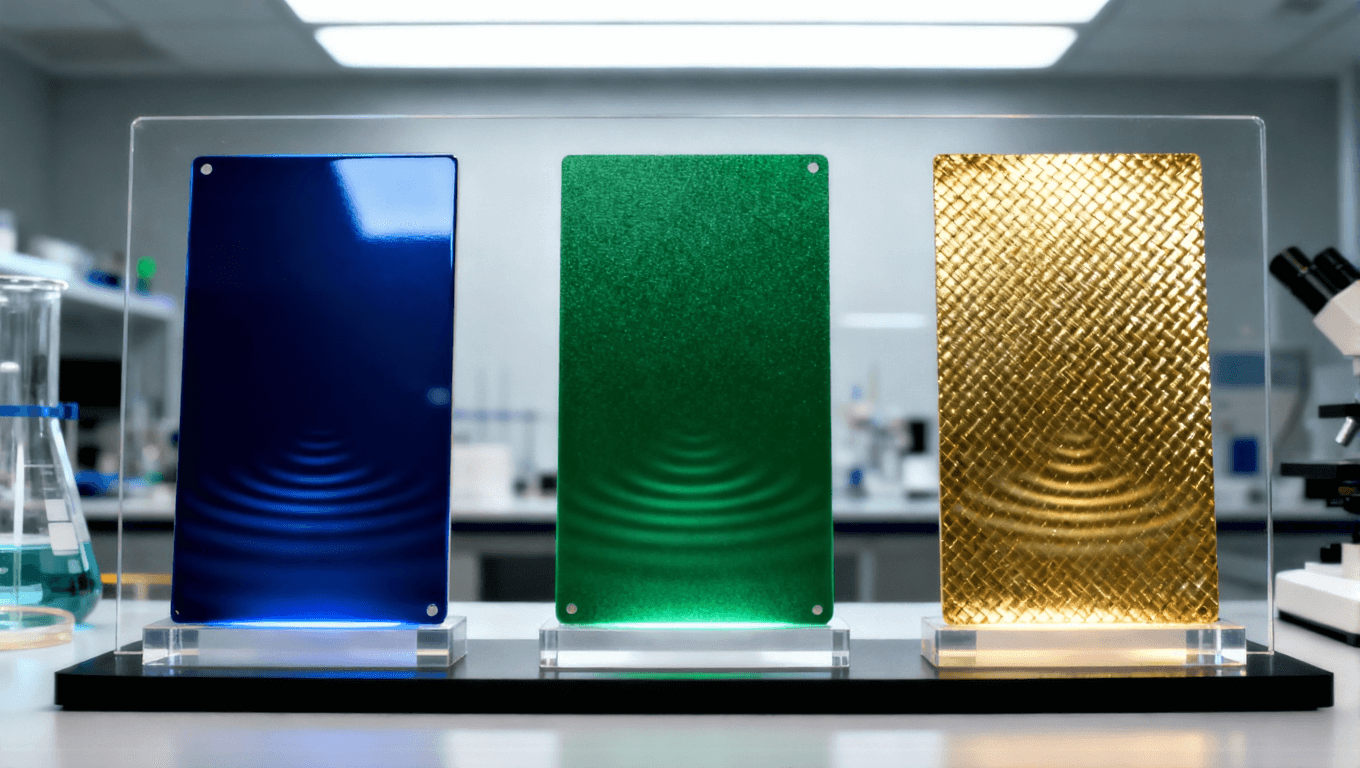

介电常数是高频板材最核心的参数,直接影响信号传播速度、阻抗控制精度和电路尺寸。罗杰斯不同系列板材的介电常数覆盖 2.2 至 10.2 区间,且具备极高的稳定性:

• 常规高频场景:RO4350B(Dk=3.48±0.04 @10GHz)、RO4835(Dk=3.38±0.04 @10GHz),这类板材的介电常数接近理想值,且随频率、温度变化率低(-55℃至 125℃范围内变化≤±0.02),适合 5G 宏基站、WiFi 6 路由器等对阻抗控制要求 ±1Ω 的场景;

• 低介电需求场景:RO5880(Dk=2.20±0.02 @10GHz)、RO3003(Dk=3.00±0.03 @10GHz),低介电常数可降低信号传播延迟,其中 RO5880 因 Dk 稳定性极高,常用于卫星通信、雷达系统的相位阵列天线;

• 高介电特殊场景:RO1000(Dk=10.2±0.3 @10GHz),适合需要小型化设计的高频电路,如毫米波传感器,可让电路尺寸缩小 40% 以上。

损耗因子直接关系到高频信号的传输效率,Df 越小,信号衰减越少,尤其在 10GHz 以上频段,损耗差异会被急剧放大。罗杰斯板材的 Df 表现处于行业顶尖水平:

• 超低损耗系列:RO5880(Df=0.0009 @10GHz)、RO6006(Df=0.0012 @10GHz),这类板材在 28GHz 毫米波频段的传输损耗仅 0.35dB/in,是 5G 毫米波基站、卫星通信链路的核心选择;

• 通用高频系列:RO4350B(Df=0.0037 @10GHz)、RO4730G3(Df=0.0031 @10GHz),在 6GHz 以下频段的损耗表现均衡,性价比突出,适用于 5G 微基站、工业物联网网关等场景。

高频电路在工作中会产生大量热量,尤其在大功率场景下,板材的热稳定性直接决定产品寿命。罗杰斯板材通过特殊配方和工艺,实现了优异的热性能:

• 热导率:RO4350B 的热导率为 0.69 W/m・K,RO5880 为 0.46 W/m・K,均高于常规 FR-4 板材(0.3 W/m・K),可快速散发热量,避免电路因过热失效;

• 热膨胀系数(CTE):RO4350B 的 Z 轴 CTE 为 65 ppm/℃(25-260℃),与铜箔的 CTE 匹配度高,可减少焊接过程中的翘曲风险,尤其适合多层高频板的批量生产;

• 机械强度:所有罗杰斯高频板材的弯曲强度≥450 MPa,耐冲击性强,可适应工业控制、汽车电子等振动环境下的应用。

选型不仅要考虑电性能,还需兼顾生产工艺的兼容性,否则会导致量产良率低、成本上升。罗杰斯板材在工艺适配性上表现出色:

• 钻孔加工:RO4350B 可采用常规 CNC 钻孔,孔径公差控制在 ±0.01mm,适合微孔、盲埋孔设计;

• 金属化处理:板材表面粗糙度适中,与铜箔的剥离强度≥1.2 N/mm,电镀附着力强,可满足高频电路的多次电镀需求;

• 阻抗控制:板材的介电常数均匀性好(同一批次差异≤±0.02),配合精准的厚度控制(公差 ±0.03mm),可实现阻抗偏差≤±3%,无需额外调整电路设计。

不同应用场景对高频板材的性能诉求差异显著,以下结合具体行业场景,提供针对性的选型方案,附核心参数对比和选型逻辑:

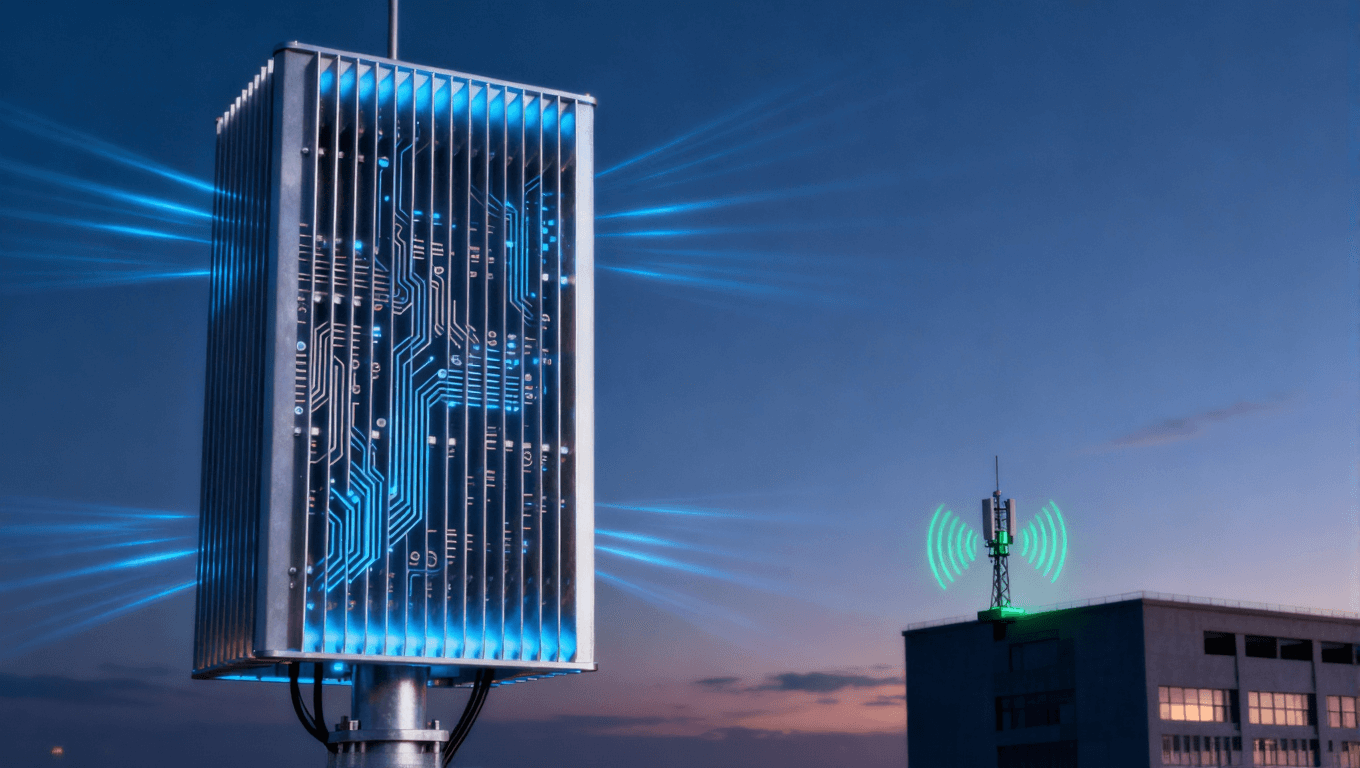

• 核心诉求:低损耗、介电常数稳定、工艺兼容性强、成本可控;

• 宏基站天线(6GHz 以下):首选 RO4350B,Dk=3.48±0.04,Df=0.0037 @10GHz,支持大规模 MIMO 天线的相位一致性要求,且批量采购成本适中,目前国内主流 5G 基站厂商的天线板均采用该型号;

• 毫米波基站(28GHz/39GHz):推荐 RO5880 或 RO6006,RO5880 的 Df=0.0009,在 28GHz 频段的传输损耗比 RO4350B 低 50%,适合长距离信号传输;RO6006 的 Dk=6.15±0.05,可实现天线小型化,适配基站设备的紧凑设计;

• 微基站 / 皮基站:可选 RO4730G3(Dk=3.00±0.04,Df=0.0031),性价比更高,且热稳定性满足小体积设备的散热需求。

• 核心诉求:超低损耗、极端环境稳定性、高可靠性;

• 军用雷达(X 波段 / Ku 波段):首选 RO3003(Dk=3.00±0.03,Df=0.0012 @10GHz),该板材在 - 55℃至 150℃的宽温范围内,介电常数变化≤±0.01,可适应机载、舰载等极端环境,且通过 MIL-PRF-28500 军用标准认证;

• 卫星通信终端(Ka 波段):推荐 RO5880LZ(Dk=2.20±0.02,Df=0.0009 @10GHz),超低损耗可减少卫星信号的传输衰减,配合轻量化设计,适合便携卫星终端和无人机载通信设备。

• 核心诉求:阻抗控制精准、信号完整性好、兼容高密度布线;

• 服务器高速背板(100G/400G 以太网):选用 RO4350B 或 RO4835,RO4835 的 Dk=3.38±0.04,信号传播速度比 RO4350B 快 3%,适合长距离背板传输,且支持 20 层以上的多层板设计;

• 测试仪器(高频信号发生器):推荐 RO6010LM(Dk=10.2±0.3,Df=0.0022 @10GHz),高介电常数可缩小电路尺寸,同时低损耗保证测试信号的准确性,适配仪器设备的高精度要求。

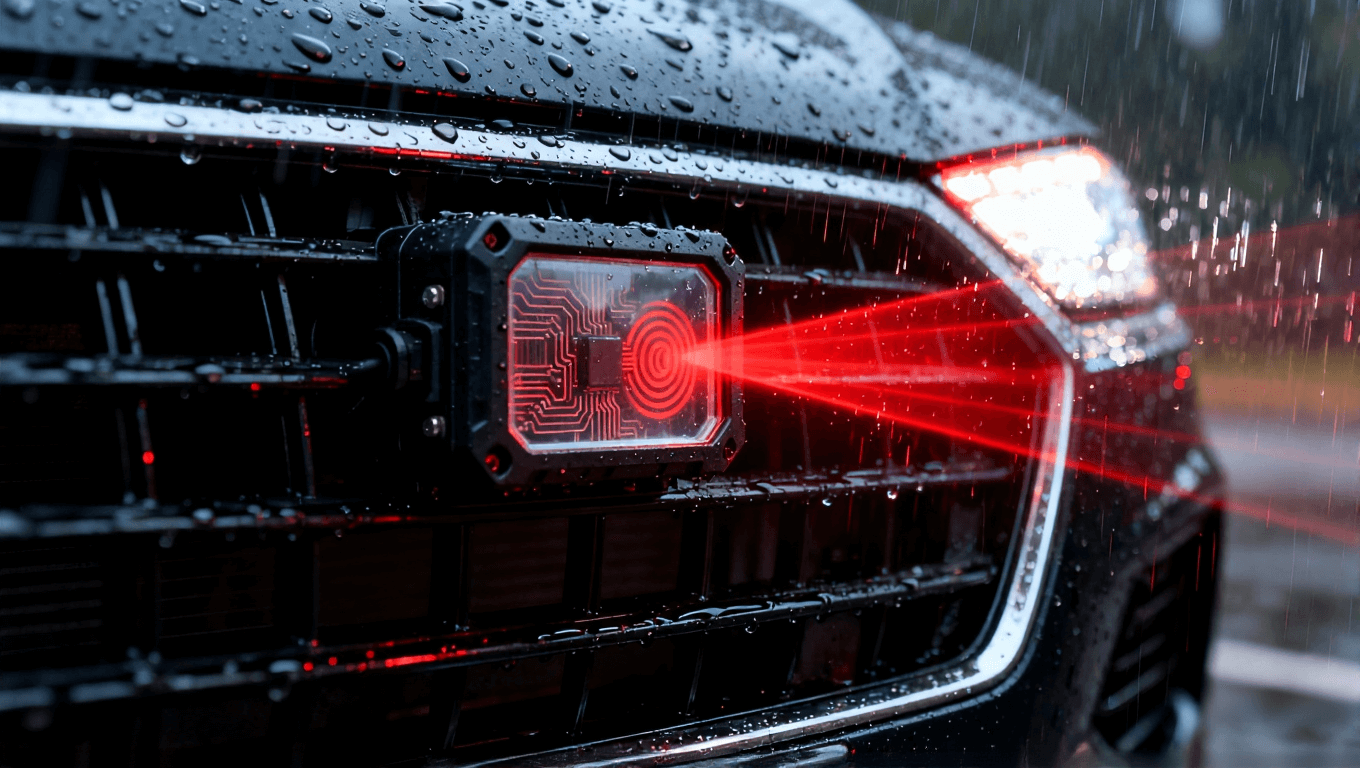

• 核心诉求:耐高温、抗振动、环境适应性强;

• 车载雷达(77GHz):首选 RO4350B Hi-Temp(Dk=3.48±0.04,Df=0.0037 @10GHz),该型号经过高温优化,在 150℃的长期工作温度下性能稳定,且机械强度高,可抵御汽车行驶中的振动冲击;

• 车联网终端(V2X):可选 RO4730G3(Dk=3.00±0.04,Df=0.0031),成本适中且兼容汽车电子的无铅焊接工艺(260℃峰值温度),满足车规级可靠性要求。

• 问题:部分工程师认为 Df 越低越好,盲目选择 RO5880 等超低损耗板材,但这类板材的采购成本是 RO4350B 的 2-3 倍,且加工工艺要求更高(如钻孔速度需降低 30%),导致量产成本大幅上升;

• 避坑方案:根据工作频率判断 ——10GHz 以下频段,RO4350B 的 Df=0.0037 已能满足需求,无需追求更低损耗;10GHz 以上频段,再考虑 RO5880、RO6006 等超低损耗型号。

• 问题:部分选型时仅对比 Dk 标称值,却忽视了温度、频率对 Dk 的影响 —— 某国产板材标称 Dk=3.48,但在 85℃时 Dk 变化率达 ±0.08,导致电路阻抗偏差超过 ±5%;

• 避坑方案:优先选择罗杰斯等品牌的成熟系列,其 Dk 稳定性经过长期验证(如 RO4350B 在 - 55℃至 125℃范围内 Dk 变化≤±0.02),且同一批次板材的 Dk 均匀性≤±0.01,确保批量生产的一致性。

• 问题:在车载、工业控制等高温场景中,选用常规 RO4350B 而非高温版本,导致板材在长期高温下出现翘曲、剥离等问题;

• 避坑方案:根据工作环境温度选型 —— 常规场景(-40℃至 85℃)可选 RO4350B 标准版;高温场景(-55℃至 150℃)需选用 RO4350B Hi-Temp 或 RO3003;湿热环境需选择防水等级 IP67 兼容的板材型号。

• 问题:选型时未结合电路的阻抗设计(如 50Ω 传输线、100Ω 差分线),导致板材的 Dk 与线宽、线距不匹配,阻抗偏差超标;

• 避坑方案:提前通过罗杰斯官方提供的阻抗计算器,输入 Dk、板材厚度、铜箔厚度等参数,计算出所需的线宽、线距,再根据计算结果选型 —— 例如,设计 50Ω 微带线时,若线宽限制为 0.2mm,可选择 RO4835(Dk=3.38)而非 RO4350B(Dk=3.48),避免因线宽不足导致阻抗偏差。

为确保选型精准性,建议遵循以下标准化流程,避免主观判断失误:

• 第一步:确定电路的工作频率(如 6GHz、28GHz)、传输速率(如 100Gbps)、工作温度范围(如 - 40℃至 85℃);

• 第二步:明确关键电性能要求,包括阻抗公差(如 ±1Ω、±3%)、信号衰减上限(如 28GHz 频段≤0.5dB/in);

• 第三步:梳理工艺与成本约束,如板材厚度(如 0.2mm、0.4mm)、批量生产良率要求(如≥95%)、采购预算。

• 根据工作频率和损耗要求,筛选 Dk、Df 匹配的系列(如 6GHz 以下选 RO4000 系列,28GHz 选 RO5000/RO6000 系列);

• 结合温度范围,排除不满足环境要求的型号(如高温场景排除 RO4350B 标准版);

• 根据成本预算,缩小选型范围(如预算有限时,从 RO4350B、RO4730G3 中选择)。

• 利用 HFSS、CST 等仿真软件,搭建电路模型,输入候选板材的实际参数(如 RO4350B 的 Dk=3.48、Df=0.0037),仿真信号传输衰减、阻抗匹配度等指标;

• 对比不同板材的仿真结果,选择性能最优且满足约束条件的型号。

• 采购候选板材的样品,制作测试板,实测阻抗公差、信号衰减、热稳定性等指标,与仿真结果对比;

• 进行工艺兼容性测试,包括钻孔、电镀、焊接等流程,验证量产良率;

• 若测试不达标,返回参数匹配阶段重新筛选。

• 制定板材存储规范(如湿度≤60%、温度≤25℃),避免板材性能受环境影响;

• 与生产部门同步板材的加工参数(如钻孔速度、焊接温度),确保量产一致性。

罗杰斯高频板材的选型并非 “追求极致参数”,而是在性能、工艺、成本之间找到最佳平衡点。工程师需要跳出 “凭经验、看品牌” 的固有思维,以 “需求拆解 - 参数匹配 - 仿真验证 - 样品测试” 的标准化流程,实现精准选型。

随着 5G 毫米波、卫星互联网、车载雷达等高频应用的普及,罗杰斯高频板材的选型将直接影响产品的核心竞争力。希望本文提供的选型逻辑、参数数据和场景方案,能帮助工程师避开误区、提高效率,让罗杰斯高频板材的性能优势得到充分发挥,为高频电路设计赋能。