在智能制造与工业4.0的浪潮中,工业自动化控制系统正以惊人的速度重塑现代生产流程。作为这一系统的核心载体,工控主板PCB(工业控制印刷电路板)如同工业设备的“神经中枢”,承担着信号传输、数据处理与设备控制的关键任务。与普通消费级电路板相比,工控主板面临着更加严苛的工作环境:从-40℃的严寒到+85℃的高温,从强烈的机械振动到复杂的电磁干扰,每一个挑战都要求PCB在设计、材料选择和制造工艺上达到极致的可靠性标准。

本文将深入解析工控主板PCB工艺要求的技术细节,从材料科学的基础原理到先进制造工艺的实践应用,从EMC电磁兼容设计到可靠性验证的完整流程,为工程师和技术决策者提供一份全面而实用的技术指南。

工业控制系统的工作环境远比商业环境复杂多变。在工厂车间中,PCB需要承受持续24小时不间断运行的考验,同时面临粉尘、油污、化学腐蚀物质的侵蚀。温度波动范围通常达到125℃(-40℃至+85℃),某些特殊工业场景甚至要求更宽的温度适应性。

关键环境参数对比: - 温度范围:商业级0-70℃ vs 工业级-40℃~+85℃ - 湿度要求:商业级10-90%RH vs 工业级5-95%RH(含凝露) - 振动冲击:商业级基本无要求 vs 工业级20G机械冲击测试 - 电磁干扰:商业级EMC基础要求 vs 工业级EN 55032 Class A标准

工控主板的可靠性要求体现在零故障容忍度上。在工业自动化生产线中,任何一次PCB故障都可能导致整个生产线的停机,造成巨大的经济损失。因此,工控主板的MTBF(平均无故障时间)通常要求超过10万小时,远超商业级产品的1-2万小时标准。

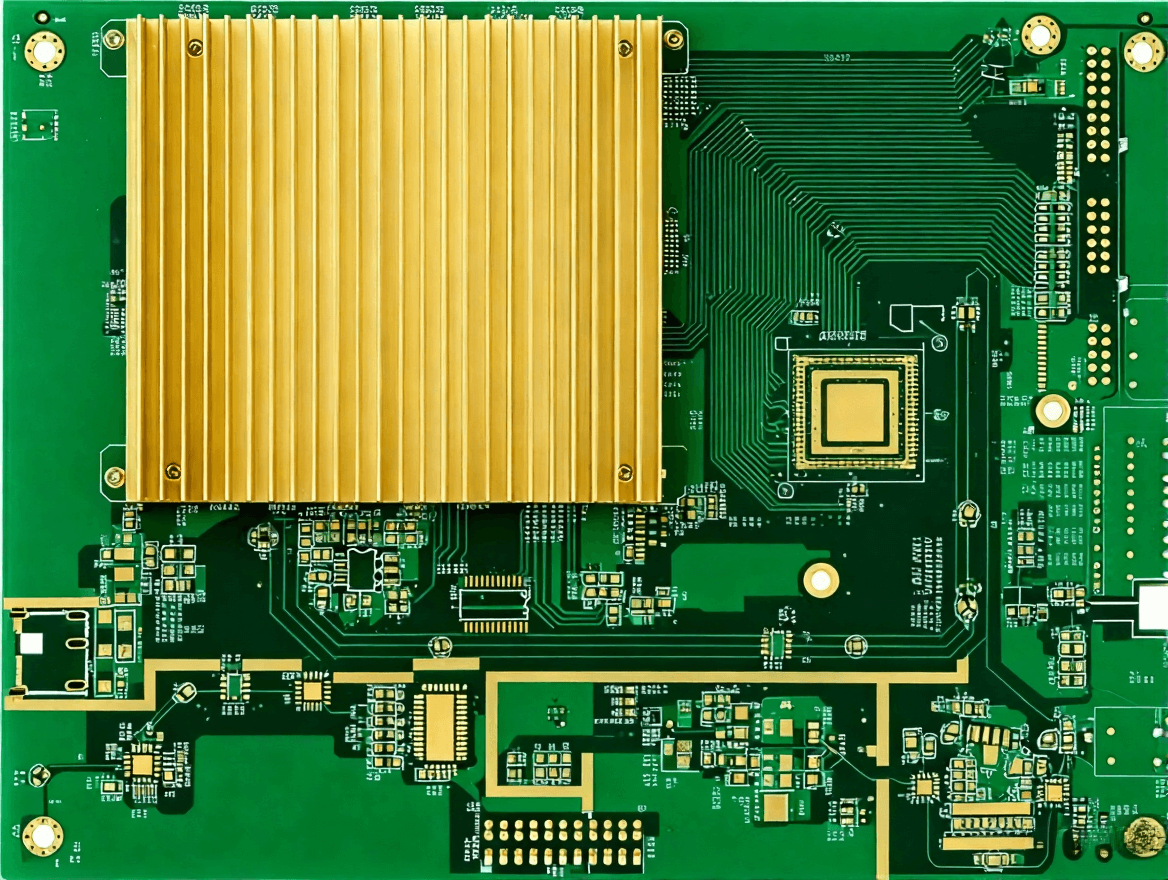

图1:高精度工控主板 PCB 俯视图,复杂多层布线与工业级元件布局

工控主板PCB的基材选择是决定产品性能的基础。与商业级FR-4材料相比,工业级应用需要关注更多关键参数:

玻璃化转变温度(Tg值) Tg值是衡量基材耐热性的关键指标。工控主板要求Tg≥160℃,高温应用场景甚至需要Tg≥180℃的高性能材料。高Tg材料能够有效降低高温环境下的层间剥离风险,确保PCB在温度循环中的结构稳定性。

材料类型 | Tg值(℃) | 介电常数(Dk) | 介质损耗(Df) | 应用场景 |

标准FR-4 | 130-140 | 4.2-4.6 | 0.015-0.025 | 一般工业控制 |

高Tg FR-4 | 170-180 | 4.0-4.4 | 0.012-0.018 | 高温环境控制 |

Rogers RO4350B | >280 | 3.48±0.05 | 0.0037 | 高频高速应用 |

铝基板 | >250 | 4.2-4.8 | 0.008-0.015 | 功率器件散热 |

聚酰亚胺 | >300 | 3.4-3.6 | 0.002-0.005 | 柔性电路应用 |

铜箔作为信号传输的导体,其品质直接影响PCB的电气性能。工控主板要求使用高纯度电解铜(铜纯度≥99.98%),铜箔厚度通常选择35μm或更厚,以确保足够的载流能力和机械强度。

工业环境中的化学腐蚀和紫外线照射对阻焊层提出了更高要求。工控主板需要选用改性环氧树脂阻焊材料,具备耐机油、耐切削液的特性,同时要求优异的抗紫外老化性能,避免长期车间光照导致的阻焊层褪色和性能衰减。

工控主板通常采用6-10层多层板设计,复杂的系统甚至达到16层以上。多层板设计不仅提高了布线密度,更重要的是优化了接地回路,减少了信号干扰,为EMC性能奠定了基础。

层叠结构优化原则: - 电源-地平面配对:每个信号层都应紧邻电源或地平面,形成微带线或带状线结构 - 对称设计:层叠结构上下对称,减少PCB翘曲风险 - 阻抗控制:精确控制线宽、介质厚度,确保特性阻抗匹配 - 屏蔽设计:关键信号层采用地平面屏蔽,降低EMI辐射

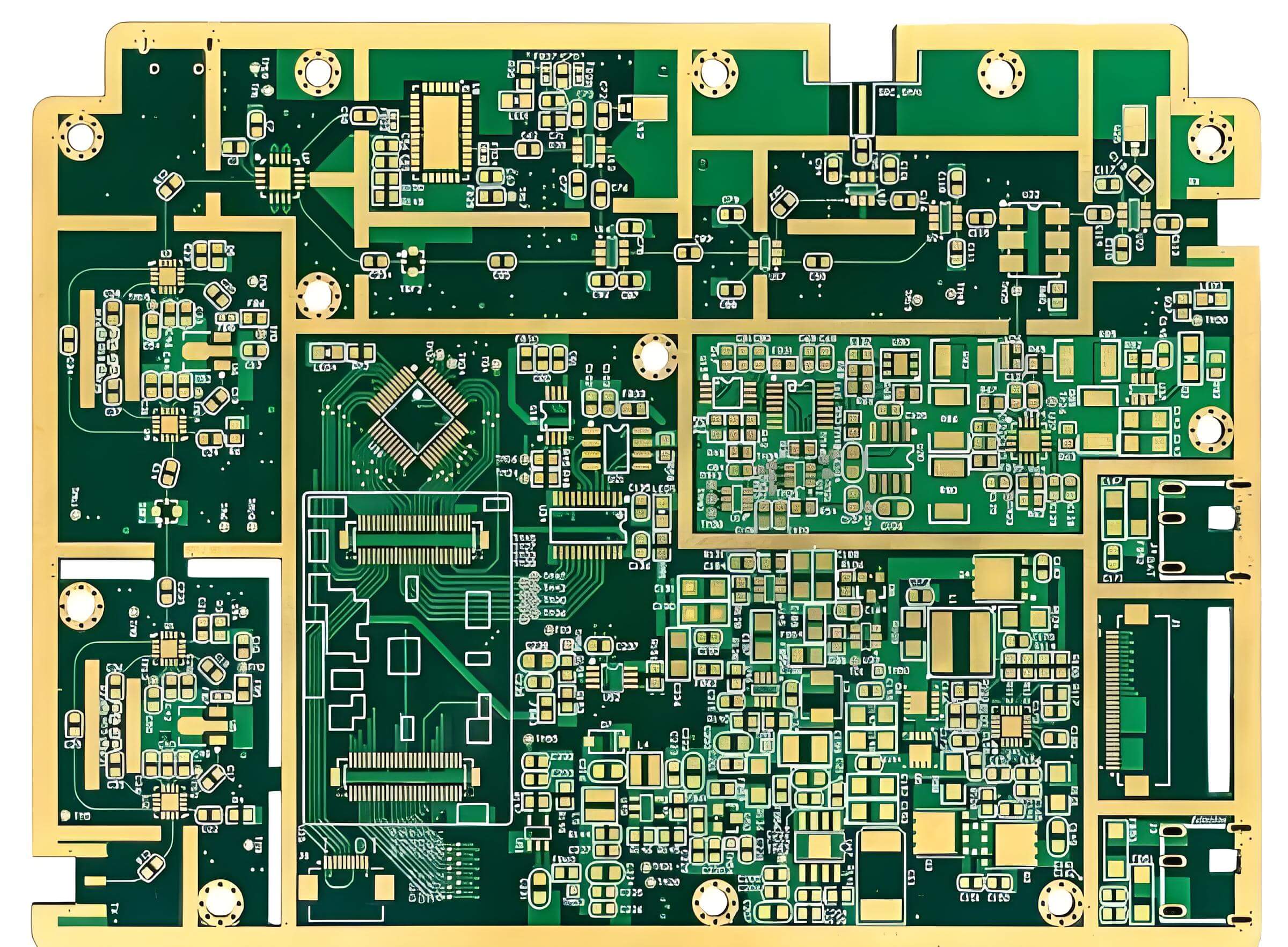

图2:工控主板 PCB 细节图,展示精细线路与元件排布

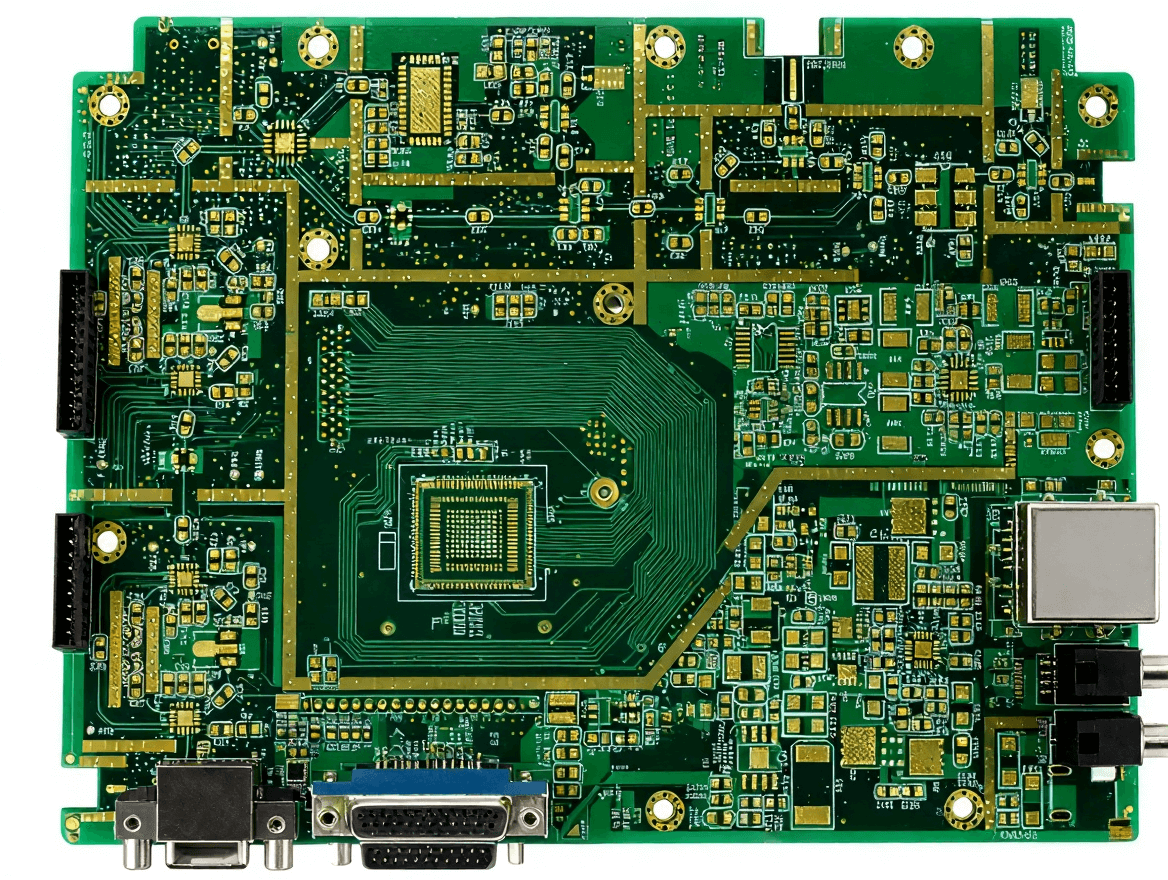

工业环境中的强电磁干扰源(如变频器、电机驱动器)对PCB的EMC性能提出了极高要求。优秀的EMC设计需要从源头抑制干扰的产生,同时提高电路的抗干扰能力。

根据EMC敏感程度对元器件进行分组布局是EMC设计的第一步。高频数字电路、模拟电路、功率电路应该分区布局,减少相互干扰。敏感元器件应远离PCB边缘和接口区域,降低外部干扰的影响。

接地是EMC设计的核心。工控主板推荐采用多点接地与单点接地相结合的混合接地策略。高频部分采用多点接地降低接地阻抗,低频模拟部分采用单点接地避免地环路。地平面必须完整,避免分割线形成天线效应。

EMC设计关键要点: - 关键信号线避免长距离平行走线,减少串扰 - 时钟信号采用差分对设计,提高抗干扰能力 - 电源引脚就近配置去耦电容,抑制电源噪声 - 接口电路增加EMC滤波器件,如共模扼流圈、TVS管 - PCB边缘设置接地防护环,减少边缘辐射

随着工业控制系统向数字化、智能化发展,高速信号传输成为工控主板设计的重要挑战。信号完整性设计需要关注阻抗匹配、传输线效应、串扰控制等多个方面。

工控主板的线路制作精度直接影响信号传输质量和电气性能。相比商业级PCB,工业级应用对线宽、间距、层间对准等参数提出了更严格的要求。

工艺参数 | 商业级标准 | 工业级要求 | 关键技术 |

线宽/间距 | 4/4 mil | 3/3 mil | 激光直接成像(LDI) |

层间对准精度 | ±50μm | ±25μm | X射线钻孔定位 |

孔径公差 | ±0.05mm | ±0.02mm | 高精度数控钻孔 |

蚀刻因子 | ≥3:1 | ≥4:1 | 精密蚀刻控制 |

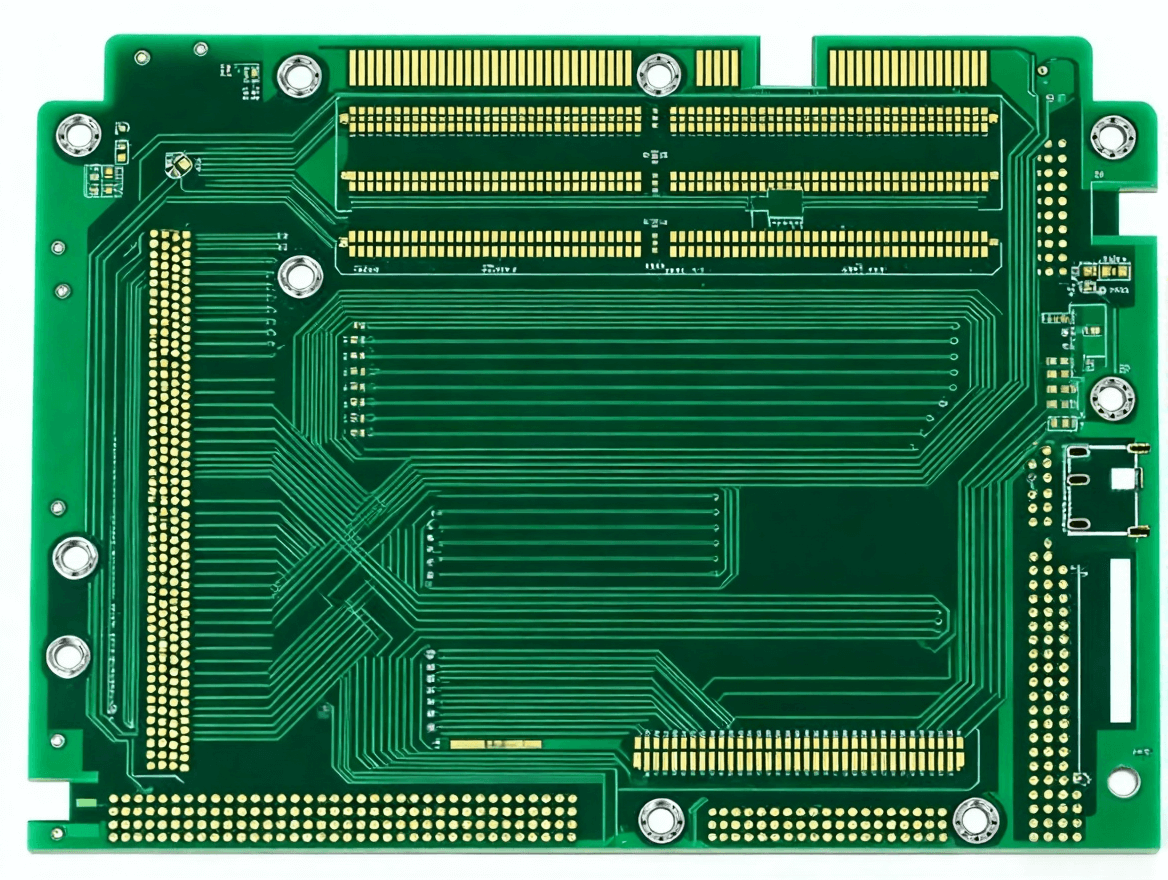

表面处理工艺不仅影响焊接性能,更关系到PCB在工业环境中的长期可靠性。工控主板推荐采用镀镍钯金工艺(ENEPIG),其具备优异的耐磨性、抗腐蚀性和焊接性能。

ENEPIG工艺优势: - 优异的焊接性能:金层保护镍层不被氧化,确保焊接质量 - 出色的抗腐蚀性:钯层提供额外的化学防护 - 良好的耐磨性:插拔寿命≥1000次,适合连接器应用 - 兼容多种焊接工艺:适用于有铅和无铅焊接

多层板的层压工艺是确保PCB结构完整性的关键环节。工控主板要求采用真空层压技术,在精确的温度和压力控制下完成层压过程,确保层间结合强度和电气性能。

图3:高速信号完整性设计的关键技术要素

环境适应性测试是验证工控主板PCB在严苛工业环境中长期可靠性的关键手段。测试项目需要覆盖温度、湿度、振动、冲击等多个维度。

温度循环测试模拟工业环境中温度急剧变化的情况。测试条件通常为-40℃至+125℃,循环次数1000次以上,验证PCB材料、焊点、过孔等在热应力下的可靠性。

在85℃/85%RH条件下进行96-1000小时的湿热测试,评估PCB的防潮性能和绝缘特性。测试过程中需要监测绝缘电阻变化,确保不会出现离子迁移导致的短路风险。

测试项目 | 测试条件 | 持续时间 | 判定标准 |

温度循环 | -40℃~+125℃ | 1000次循环 | 无分层、开裂 |

高温存储 | 125℃ | 500-1000小时 | 性能参数稳定 |

低温存储 | -40℃ | 500-1000小时 | 启动运行正常 |

湿热测试 | 85℃/85%RH | 96-1000小时 | 绝缘电阻>500MΩ |

振动测试 | 5Hz-2000Hz | 100小时 | 无机械损伤 |

电气性能验证确保PCB在实际工作条件下的信号完整性和电源稳定性。测试内容包括阻抗测试、绝缘电阻测试、耐压测试等。

EMC测试验证PCB的电磁发射和抗扰度性能。工控主板需要通过EN 55032 Class A等工业级EMC标准测试,确保在强电磁干扰环境下的正常工作。

工控主板PCB的质量控制必须覆盖从原材料入库到成品出厂的完整流程。每个环节都需要建立严格的质量标准和检测机制。

现代PCB制造广泛采用自动化检测技术提高质量控制效率。AOI(自动光学检测)、AXI(自动X射线检测)、飞针测试等技术实现了100%的检测覆盖率。

工控主板要求建立完善的可追溯性管理系统。通过激光打标二维码记录板材批次、工艺参数、测试数据等信息,支持10年质保期内的质量追溯。

图4:工控主板 PCB 实物图,精密焊接与高密度电路设计

随着工业控制系统向小型化、高集成化发展,HDI技术在工控主板中的应用日益广泛。微盲孔、埋孔技术提高了布线密度,满足了复杂工业控制系统的需求。

将无源元件(电阻、电容)嵌入PCB内部,不仅节省了表面空间,更重要的是改善了高频性能和EMC特性。这一技术在高端工控主板中开始得到应用。

集成传感器和监控电路的智能PCB能够实时监测温度、湿度、振动等环境参数,为预测性维护提供数据支持,代表了工控主板技术的发展方向。

技术发展展望: - 材料技术:开发更高Tg、更低Dk/Df的新型基材 - 工艺技术:实现更高精度、更低成本的制造工艺 - 设计技术:AI辅助的PCB设计优化算法 - 测试技术:在线实时可靠性监测技术

图5:工业级 PCB 电路板特写,厚铜布线与抗干扰结构

工控主板PCB工艺要求的每一个细节都体现着对可靠性的极致追求。从材料选择的严苛标准,到设计规范的精密要求;从制造工艺的微米级控制,到测试验证的全面覆盖;从质量管理的全流程监控,到技术创新的持续探索——这一切构成了工控主板PCB工艺要求的完整体系。

在工业4.0和智能制造的时代背景下,工控主板PCB的重要性愈发凸显。只有深入理解并严格遵循这些工艺要求,才能设计出真正满足工业应用需求的高可靠性产品,为工业自动化的发展提供坚实的技术基础。

未来的工业控制系统将更加智能、高效、可靠,而工控主板PCB作为这一系统的核心载体,其工艺技术也将持续创新和发展。让我们共同期待这一技术领域的更多突破,为工业制造的数字化转型贡献力量。