一、无人机天线电路板的核心技术架构与信号传输逻辑

无人机天线电路板集成多种天线类型以满足多元通信需求。全向天线凭借 360° 信号覆盖优势,适用于低空环境下的快速姿态调整与短距离遥控;定向天线通过高增益波束聚焦,实现超视距通信与精准定位,常见于长航时无人机的卫星链路;微带天线则以轻量化、易集成的特性,成为消费级无人机图传系统的首选。不同天线的布局需兼顾无人机气动外形,避免信号屏蔽与相互干扰,如将 GPS 天线置于机身顶端无遮挡区域,确保卫星信号接收效率。

电路板通过阻抗匹配技术优化信号传输链路,减少反射损耗。当高频信号经馈线传输至天线时,需通过 π 型或 T 型匹配网络调整输入阻抗,使其与天线特性阻抗(通常为 50Ω)一致,实现功率最大化传输。抗干扰设计方面,采用多层板结构隔离数字电路与模拟射频电路,在电源层添加 LC 滤波电路抑制纹波干扰,同时通过接地平面分割降低地弹噪声。针对复杂电磁环境,部分高端电路板集成数字波束成形技术,通过算法动态抑制窄带干扰,提升信噪比 3-5dB。

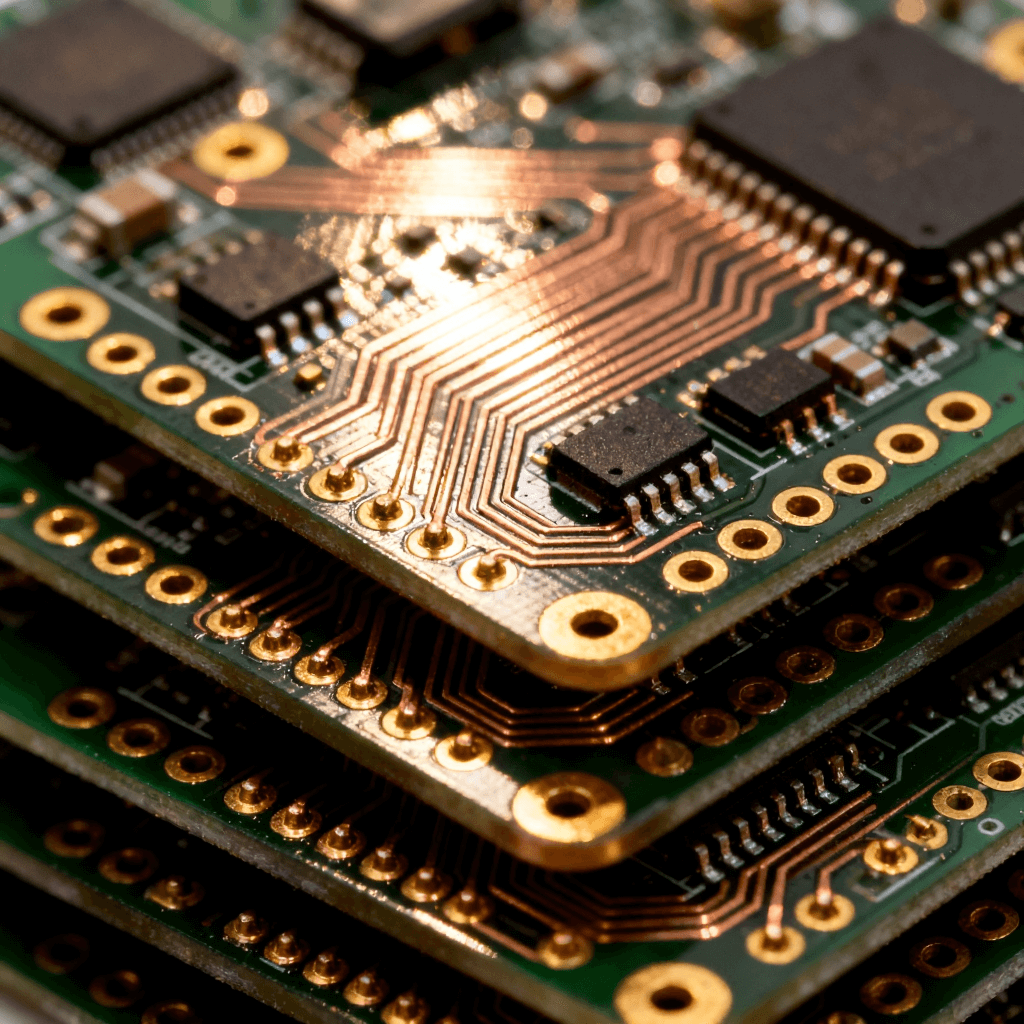

基板材料的选择直接影响电路板的电气性能与环境适应性。FR-4 环氧树脂基板因性价比高、加工成熟,广泛应用于消费级无人机;而在高温、高振动的工业场景,铝基或陶瓷基板凭借优异的导热性与机械强度成为首选。铜箔厚度的选择需平衡导电性与重量,常规 1oz 铜箔适用于低频信号,高频段(如 5.8GHz 图传)则需 0.5oz 薄铜箔减少趋肤效应损耗。表面处理工艺中,沉金工艺以低接触电阻和耐氧化性,成为高频连接器焊盘的主流方案。

布局遵循 “功能分区、信号分级” 原则:将 MCU、传感器等数字模块集中于电路板中心,射频前端与天线接口分布在边缘区域,缩短高频走线长度;晶振等敏感元件需远离功率器件,并用金属屏蔽罩隔离。布线时,对图传信号等高速差分线实施等长控制,误差不超过 5mil,同时采用 45° 拐角减少信号反射;电源层采用覆铜处理,形成完整回流路径,降低地环路干扰。实测数据显示,优化后的布局可将信号衰减率降低 20%,误码率从 10^-5 级提升至 10^-6 级。

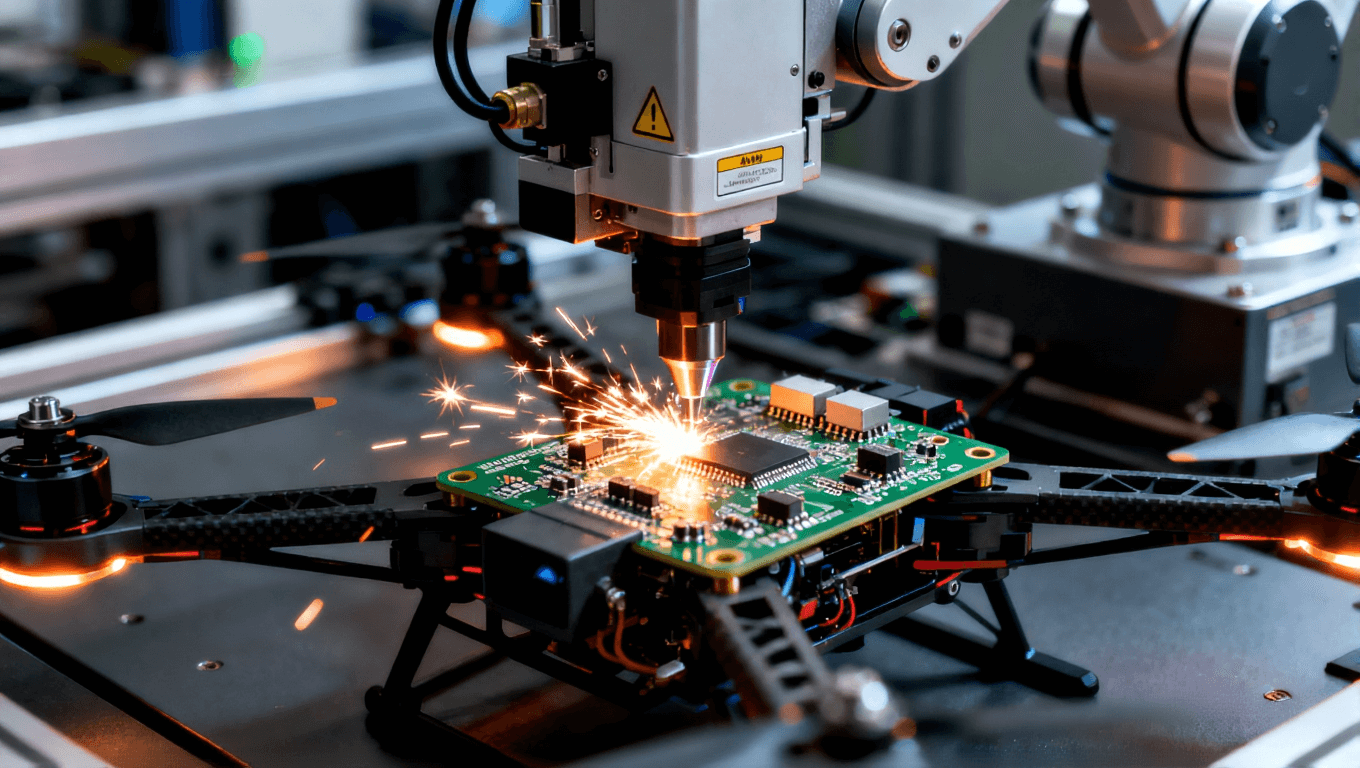

高密度多层板(4-8 层)制造中,盲埋孔技术通过激光钻孔实现层间互连,提升空间利用率 30% 以上,适用于小型化无人机。阻焊工艺采用薄型感光油墨,避免过厚涂层对天线辐射效率的影响,经测试,涂层厚度从 25μm 减至 15μm 可使天线增益提升 1.2dBi。焊接环节引入激光回流焊技术,精准控制局部温度,解决微带天线与电路板的热膨胀系数不匹配问题,焊接良品率从 92% 提升至 98%。

电路板需通过多维度环境测试验证适应性:在 - 40℃~85℃温循试验中,监测信号传输稳定性,要求温度变化率≤10℃/min 时误码率无显著波动;振动测试模拟无人机飞行时的高频振动(50-2000Hz,2g 加速度),验证元件焊点的抗疲劳性能;盐雾试验评估沿海环境下的耐腐蚀能力,要求 48 小时测试后铜箔腐蚀速率<0.1μm/day。此外,通过矢量网络分析仪测试天线驻波比,确保在工作频段内 VSWR<1.5,保障信号传输效率。

针对航拍无人机对续航与便携性的需求,电路板采用 6 层 HDI 结构,集成 GPS / 北斗双模天线、2.4G/5.8G 双频图传模块,整体厚度控制在 1.6mm 以内,重量<15g。通过优化电源管理模块,将待机功耗降至 50mW 以下,配合低增益全向天线,实现 10 公里视距通信,满足用户对高清图传与稳定操控的需求。

在农业植保无人机中,电路板需应对高湿度、多粉尘环境,因此表面涂覆三防漆(厚度 50-80μm),并采用灌封工艺保护核心芯片。针对山区测绘无人机的超视距通信需求,集成定向抛物面天线与功率放大模块,配合自适应滤波算法,在强多径衰落环境下保持链路稳定,实测通信距离可达 30 公里,信号中断率<0.5%。

未来无人机天线电路板将融合智能天线技术,通过相控阵天线实现波束动态扫描,提升抗干扰能力与频谱利用率;材料层面,石墨烯导电油墨的应用有望降低高频损耗,同时实现柔性电路板设计,适配无人机气动外形;工艺上,3D 打印技术可定制化制造共形天线,与机身结构一体化集成,减少空气阻力与信号遮挡。

上游材料供应商需加强高频基板、新型导电浆料的研发,中游制造商需提升精密加工能力,下游无人机厂商应开放接口标准,推动电路板的模块化设计与快速迭代。行业组织可牵头制定无人机天线电路板的电磁兼容性(EMC)标准,规范测试方法与性能指标,促进产业生态的健康发展。

随着无人机应用场景向超视距、高可靠方向延伸,传统射频通信方案在传输距离与抗干扰能力上面临瓶颈。光模块 PCB作为光电信号转换的核心载体,正通过技术融合为无人机通信带来革命性突破。

光模块PCB通过集成垂直腔面发射激光器(VCSEL)、光电二极管等核心器件,实现电信号与光信号的双向转换。其技术特性与无人机通信需求高度契合:

超高速率传输:400G/800G 光模块 PCB 可支持单通道 25Gbps 以上的数据传输,较传统射频方案提升 5-10 倍,满足高清图传与实时数据回传需求。例如,某工业级无人机搭载 800G 光模块后,可在 30 公里外实现 4K 视频流的无卡顿传输。

抗干扰能力卓越:光纤传输不受电磁环境影响,在城市复杂电磁环境中,光模块 PCB的误码率可稳定在 10⁻¹² 以下,较射频方案降低 3 个数量级。

长距离通信优势:配合光纤放大器,光模块 PCB 的传输距离可达百公里级,适用于边境巡逻、海洋监测等超视距任务。

光模块 PCB 的设计需突破传统射频电路板的技术边界:

高频信号完整性:在 10GHz 以上频段,需通过半加成法工艺实现 3mil 以下线宽 / 线距,差分阻抗控制精度达 ±1Ω,确保信号反射损耗<-25dB。

散热与机械稳定性:激光芯片功耗密度高达 2W/cm²,需采用陶瓷填充 FR-4 基材(热导率 1.2W/(m・K))和垂直散热过孔设计,将工作温度控制在 55℃以下。

光模块 PCB在无人机领域的应用呈现多元化趋势,典型场景包括:

工业级长航时无人机:在电力巡检场景中,搭载光模块 PCB 的无人机可通过光纤链路与地面站建立稳定连接,传输精度达 0.1mm 的红外热成像数据,支持设备故障的早期预警。某电网公司采用该方案后,输电线路巡检效率提升 40%,故障漏检率降至 0.5% 以下。

应急通信中继平台:在地震等灾害场景中,无人机作为空中基站,通过光模块 PCB 与卫星链路对接,可实现 50 平方公里范围内的应急通信覆盖,数据传输延迟<20ms。

军事侦察与打击:战术无人机搭载光模块 PCB 后,可将战场实时情报通过光纤传输至指挥中心,配合 AI 算法实现目标识别与打击指令的闭环处理,响应时间缩短至 1 秒以内。

当前光模块 PCB在无人机应用中仍面临以下挑战:

体积与重量限制:800G 光模块PCB 尺寸约为 50mm×30mm,重量>15g,需通过 HDI 技术将层数压缩至 6 层以下,同时采用柔性基板实现轻量化设计。

环境适应性提升:无人机飞行中振动可达 20g(5-2000Hz),需通过 “刚性基材 + 柔性连接” 复合结构,将焊点脱落率从 5% 降至 0.05%。

成本优化:光模块 PCB 制造成本较传统射频电路板高 3-5 倍,需通过规模化生产与工艺革新(如激光直接成像技术)降低成本。

在无人机通信系统中,光模块 PCB 与传统射频方案并非替代关系,而是形成互补格局:

短距离通信:2.4G/5.8G 射频模块用于无人机的实时遥控与低延迟数据传输,光模块 PCB 则承担长距离骨干链路传输任务。

混合组网:通过多协议融合技术,无人机可同时接入射频与光纤网络,实现通信链路的冗余备份。某物流无人机采用该方案后,通信中断率从年均 3 次降至 0.2 次。

频谱资源优化:光模块 PCB 的应用可释放宝贵的射频频谱资源,用于高密度无人机群的协同控制与导航。