在5G网络加速部署、数据中心流量爆发式增长的今天,光模块作为实现光电转换的核心器件,其性能直接影响着整个光通信系统的速率、稳定性与成本。而光模块PCB(印制电路板)作为承载芯片、连接电路、传输信号的“骨架”,更是决定了光模块能否在高频率、高带宽场景下稳定运行的关键。本文将从技术视角出发,拆解光模块PCB设计与制造的核心难点,探讨其材料选择、信号完整性优化、散热管理及可靠性验证等关键技术。

与传统PCB不同,光模块PCB需同时满足电信号高速传输与光电转换协同的双重需求。以当前主流的25G/100G/400G光模块为例,其内部集成了激光驱动器(LD Driver)、光电探测器(PD)、跨阻放大器(TIA)等高频芯片,信号速率可达25Gbps甚至112Gbps,对PCB的电气性能提出了极高要求:

· 低损耗:高频信号在PCB走线中传输时,介质损耗(Df)与导体损耗(Dk)会导致信号衰减,需控制板材Df≤0.003(10GHz),Dk偏差≤±0.05;

· 高一致性:差分对(如TX+/TX-、RX+/RX-)的阻抗偏差需控制在±5Ω以内,否则会引发串扰、眼图闭合等问题;

· 热管理:激光器、探测器等器件功耗密度高(单芯片可达2W/cm²),需通过PCB设计快速导出热量,避免温度漂移影响光电性能。

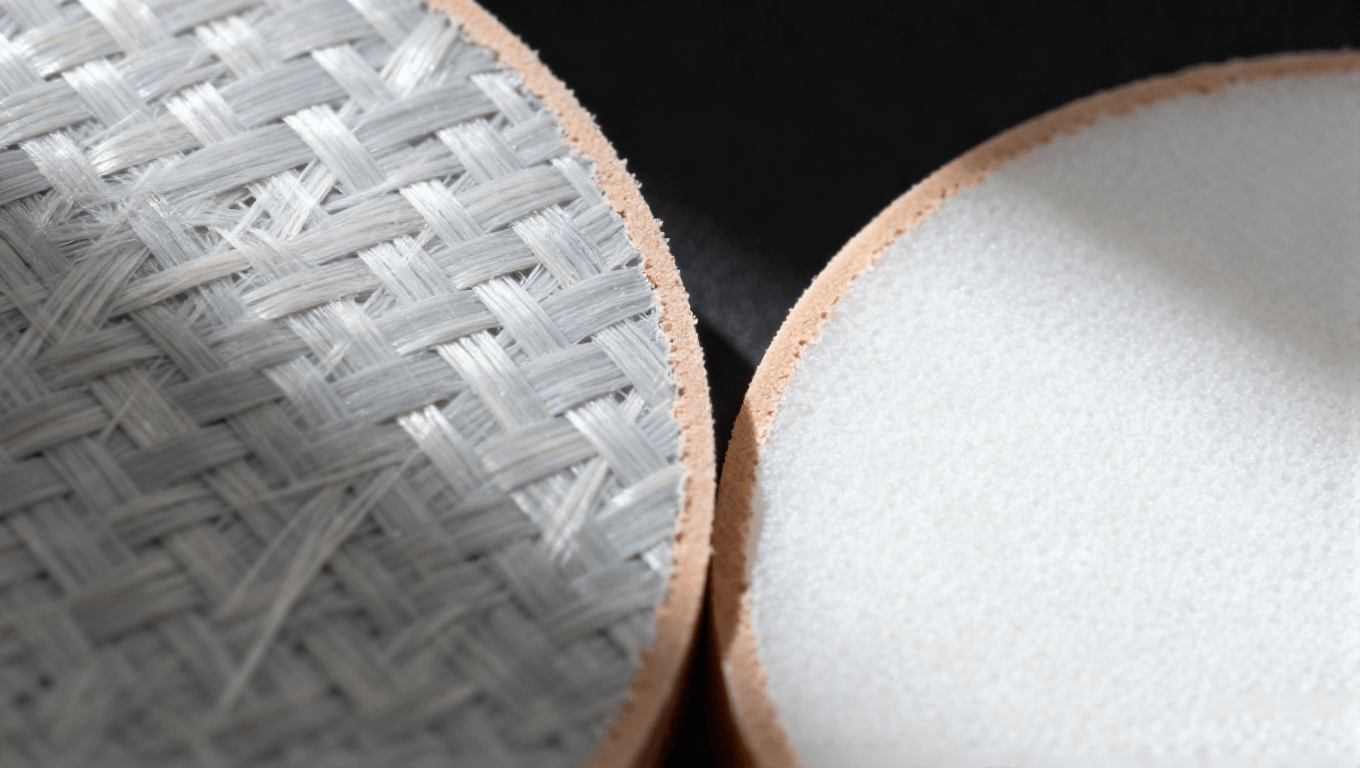

光模块PCB的材料选型是技术起点,需在介电常数(Dk)、介质损耗(Df)、热膨胀系数(CTE)、耐热性等维度做精密平衡。目前主流材料体系包括:

早期光模块多采用PTFE(聚四氟乙烯)基材(如Rogers 4350B),其Dk≈2.1、Df≈0.0009,低损耗特性适合高频场景。但PTFE加工难度大(钻孔易毛边、金属化孔可靠性低),且成本较高。近年来,随着材料技术进步,改性FR-4(如松下Megtron 7、生益科技S7000系列)凭借Dk=3.0-3.5、Df=0.001-0.002的性能,以及更优的可加工性,逐渐成为中低速光模块(≤100G)的主流选择。

阻焊油墨的介电常数(通常Dk=3.0-3.5)会影响走线间电容耦合,需选择低Dk、低吸湿性的材料(如环氧树脂基油墨);对于高速差分对,部分高端方案会采用覆盖膜(Coverlay)替代阻焊,减少厚度偏差(控制在±10μm内),提升阻抗一致性。

信号完整性(SI)是光模块PCB设计的核心挑战,需重点解决阻抗控制、串扰抑制、反射优化三大问题。

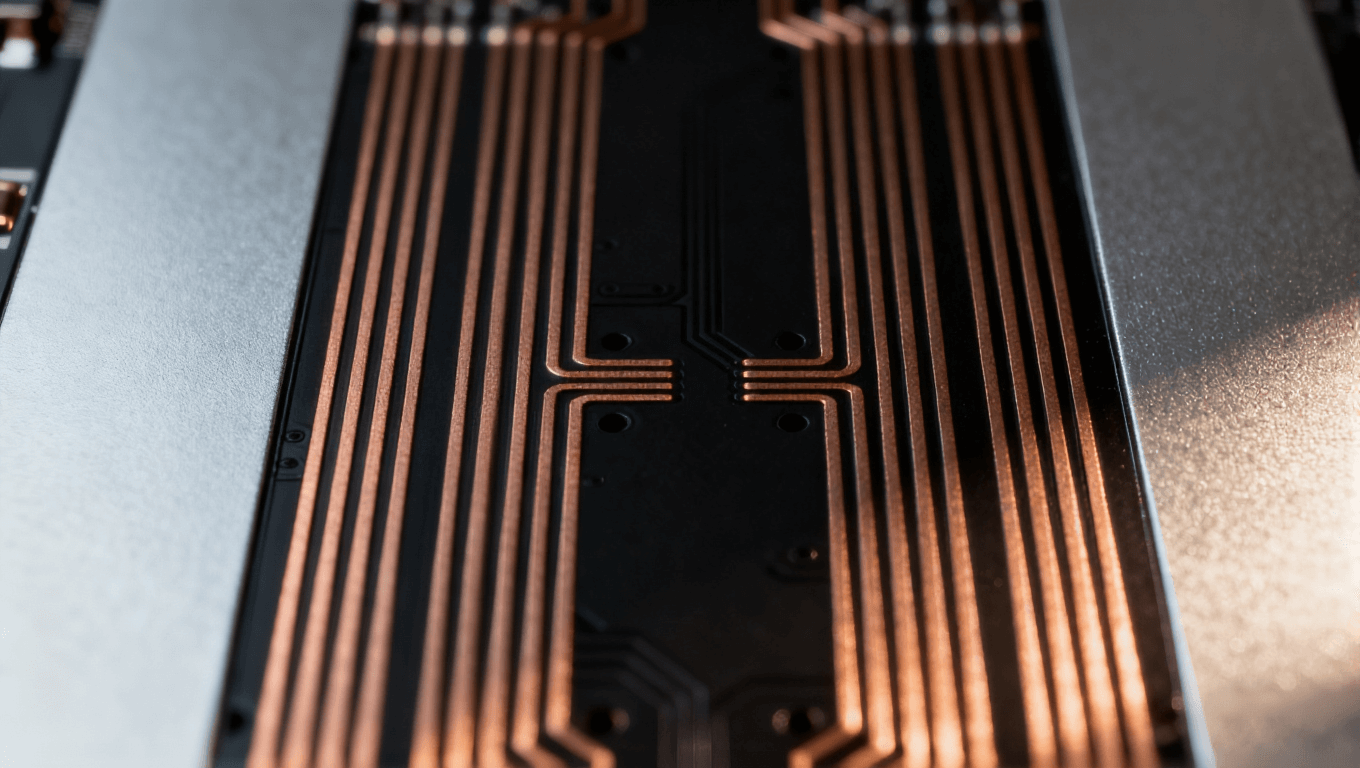

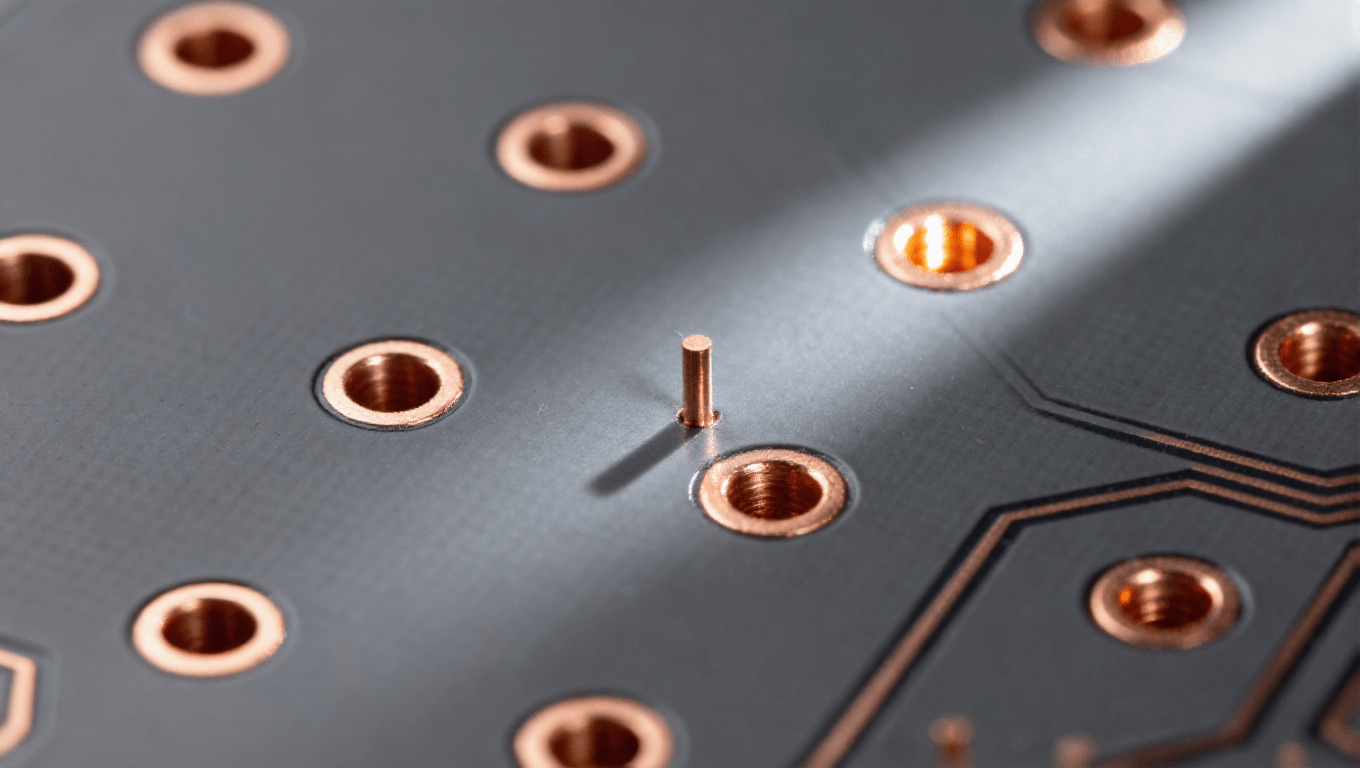

光模块走线多为50Ω单端阻抗或100Ω差分阻抗。以100G SR4光模块为例,其PCB走线宽度需严格控制在6-8mil(150-200μm),间距4-6mil,且需通过叠层设计(如芯板厚度0.1mm、PP片厚度0.05mm)补偿介质厚度偏差。实际生产中,需通过X射线测厚仪监控铜厚(偏差≤±5%),并通过飞针测试验证阻抗(测试点密度≥每10cm²一个点)。

高速差分对(如光模块的TX/RX通道)需严格保持线宽、线距、层叠对称,避免因几何不对称导致的共模噪声。同时,相邻差分对间距需≥3倍线宽(3W原则),关键信号层(如高速差分层)与地平面间距需≤2mil,通过完整的地平面屏蔽串扰。某头部厂商实测数据显示,优化后串扰噪声可降低10dB以上,眼图张开度提升20%。

对于25Gbps以上的高速信号,PCB走线的趋肤效应(Skin Effect)与介质损耗会导致信号上升沿畸变。设计阶段需结合芯片预加重(Pre-emphasis)特性,在PCB走线上增加“锥形过渡”(Tapering),减少阻抗突变;同时,对关键路径(如激光驱动器到光口的TX链路)进行背钻(Back Drill),去除多余孔柱(Stub),将反射损耗从-15dB优化至-30dB以下。

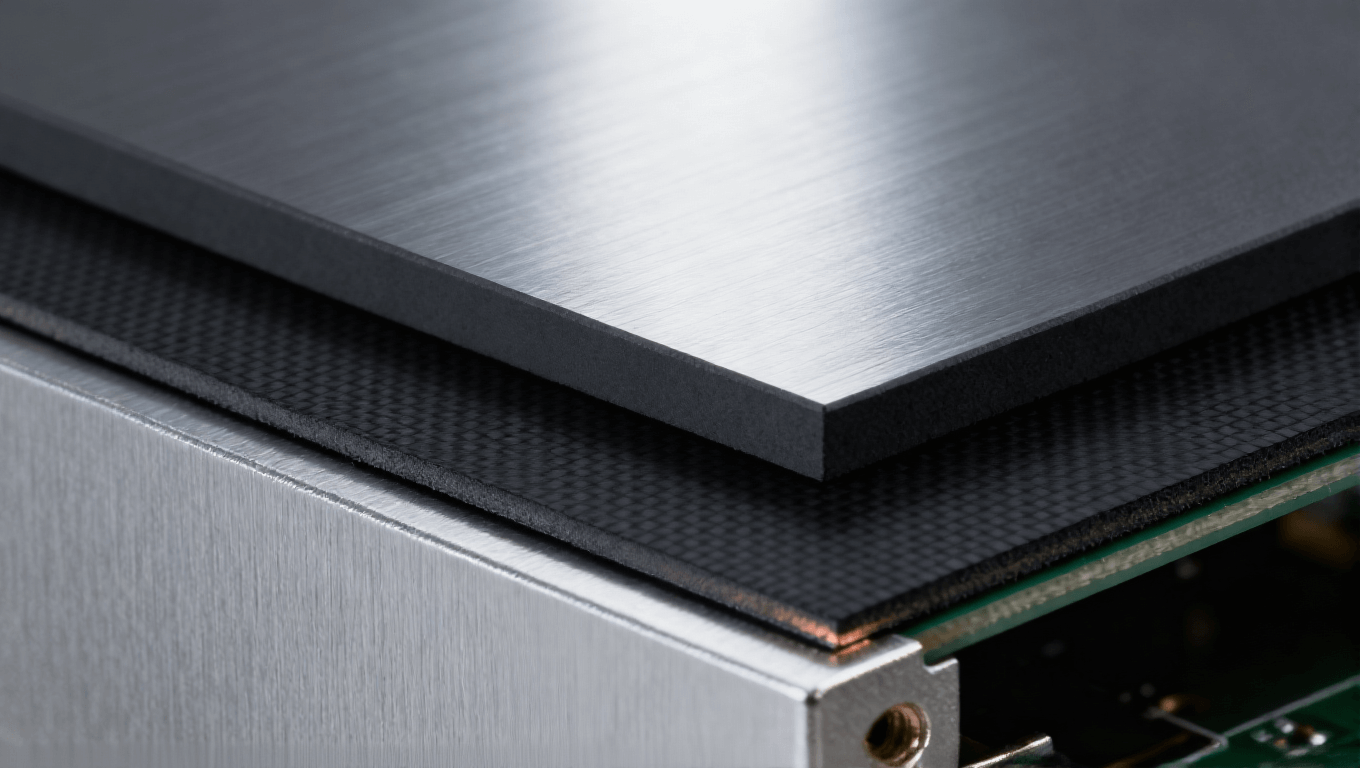

光模块工作温度范围通常为-40℃~+85℃,而激光器(LD)的波长漂移系数约为0.1nm/℃,温度过高会导致波长偏移、阈值电流增加,直接影响传输距离。因此,PCB的散热设计需从“材料-结构-工艺”三方面协同:

在激光器、探测器等热源下方,需铺设铜散热层(厚度≥35μm)或埋入石墨片(导热系数≥1500W/m·K),部分高端方案会将热源直接焊接在铝基覆铜板(MCPCB)上,通过金属基板快速导出热量。

通过在热源区域设计微盲孔阵列(孔径0.1-0.2mm,间距0.3-0.5mm),可将热量从表层快速传导至内层散热层;同时,在PCB内层增加均热层(如大面积铜皮),均衡各区域温度,避免局部热点。实测显示,该设计可使激光器结温降低15℃以上,显著延长使用寿命。

光模块PCB的可靠性直接关系到设备的MTBF(平均无故障时间),需通过多维度测试验证:

包括高温高湿(85℃/85%RH,1000h)、温度循环(-40℃~+85℃,1000次)、机械冲击(1500g,0.5ms)等,验证PCB的耐老化与抗机械应力能力。某厂商数据显示,通过优化表面处理工艺(如沉银替代OSP),盐雾测试(5%NaCl,96h)后的接触电阻变化率可从10%降至2%。

通过高温加速老化(HTOL,125℃,500h)测试,监测PCB的插损(Insertion Loss)与回损(Return Loss)变化,要求ΔIL≤0.5dB,ΔRL≥15dB,确保长期使用中信号质量不劣化。

光模块PCB的设计与制造,是一场融合材料科学、电磁仿真、精密加工的“技术攻坚战”。随着800G/1.6T光模块的逐步商用,更高速率(≥224Gbps)、更低损耗(Df≤0.001)、更高集成度(Co-Packaged Optics)的需求将对PCB提出更高要求。未来,高频材料创新(如液晶聚合物LCP)、先进封装工艺(如埋入式元件)、AI辅助仿真(通过机器学习优化走线布局)将成为突破方向。 作为光通信产业链的关键一环,光模块PCB的技术突破,不仅关乎单个器件的性能,更将支撑5G、AI算力网络、东数西算等国家战略的落地。我们持续深耕光模块PCB领域,以技术创新推动行业发展,为全球客户提供高性能、高可靠的光通信底层硬件解决方案。