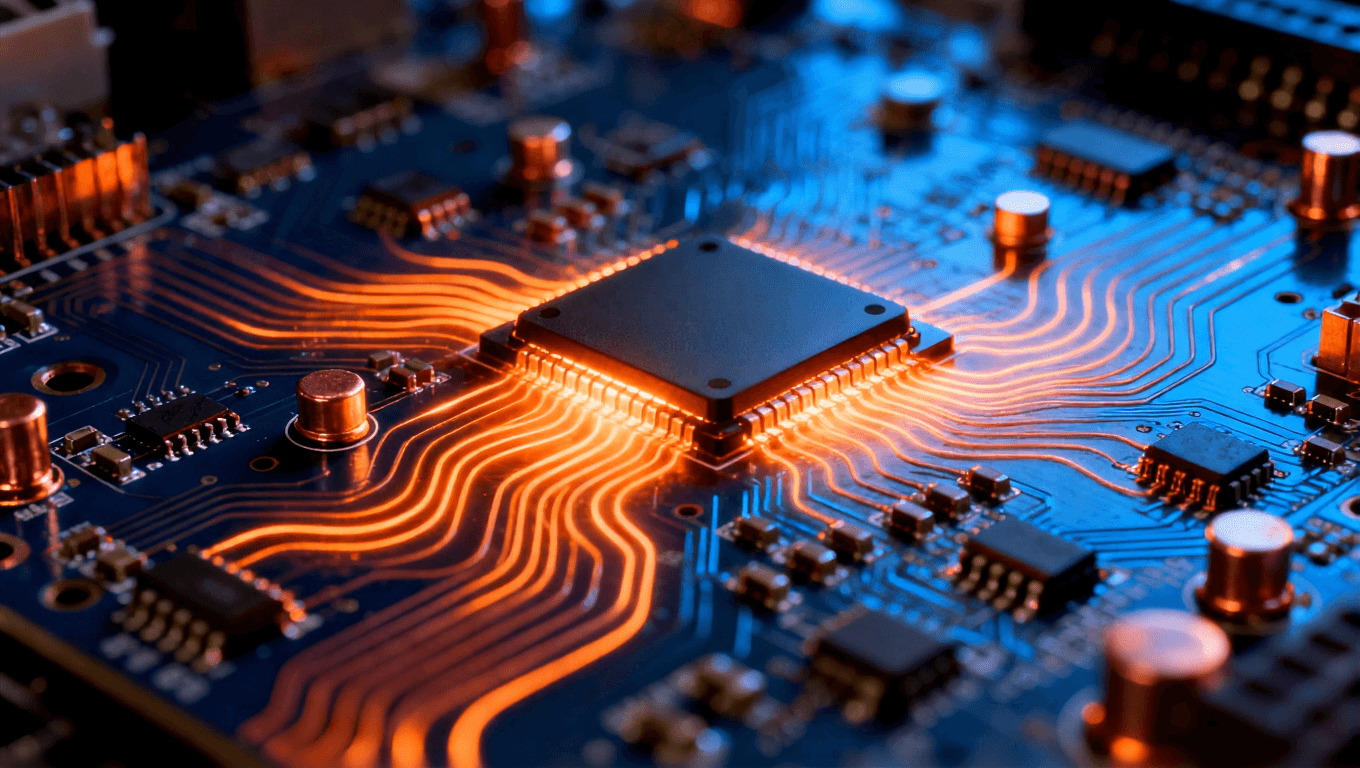

热,是电子设备最忠实却最难以驯服的伴侣。它在芯片间穿梭、在电路间奔跑,一旦无法被及时导出,便可能让性能巅峰瞬间坍塌。于是,工程师们开始一场与热的较量——他们制造出一种能让热量“听话”的材料:高导热电路板材料。

这种材料并非单纯的载体,而是电子设备稳定运行的“隐形守护者”。它承担着从核心元件传递热量、平衡温度分布的关键任务,是功率电子、LED照明、5G通信乃至电动汽车的幕后功臣。本文将带你深入解析高导热电路板材料的结构秘密、技术演进和应用版图,揭示它如何在每一度热能的流动中改变科技的命运。

要理解高导热电路板材料的价值,首先要理解它的使命。电子设备的运行离不开能量转化,但随之而来的,是大量的热。传统电路板(如FR-4)导热性能有限,热量往往堆积在芯片或功率器件周围,导致性能下降甚至元件失效。

而高导热材料的出现,让热能有了“高速通道”。它们的结构经过精密设计,可在微秒级完成热传导,使热量更快离开发热区域,进入散热系统。这种“导热速度”,决定了一款设备的寿命与稳定性。

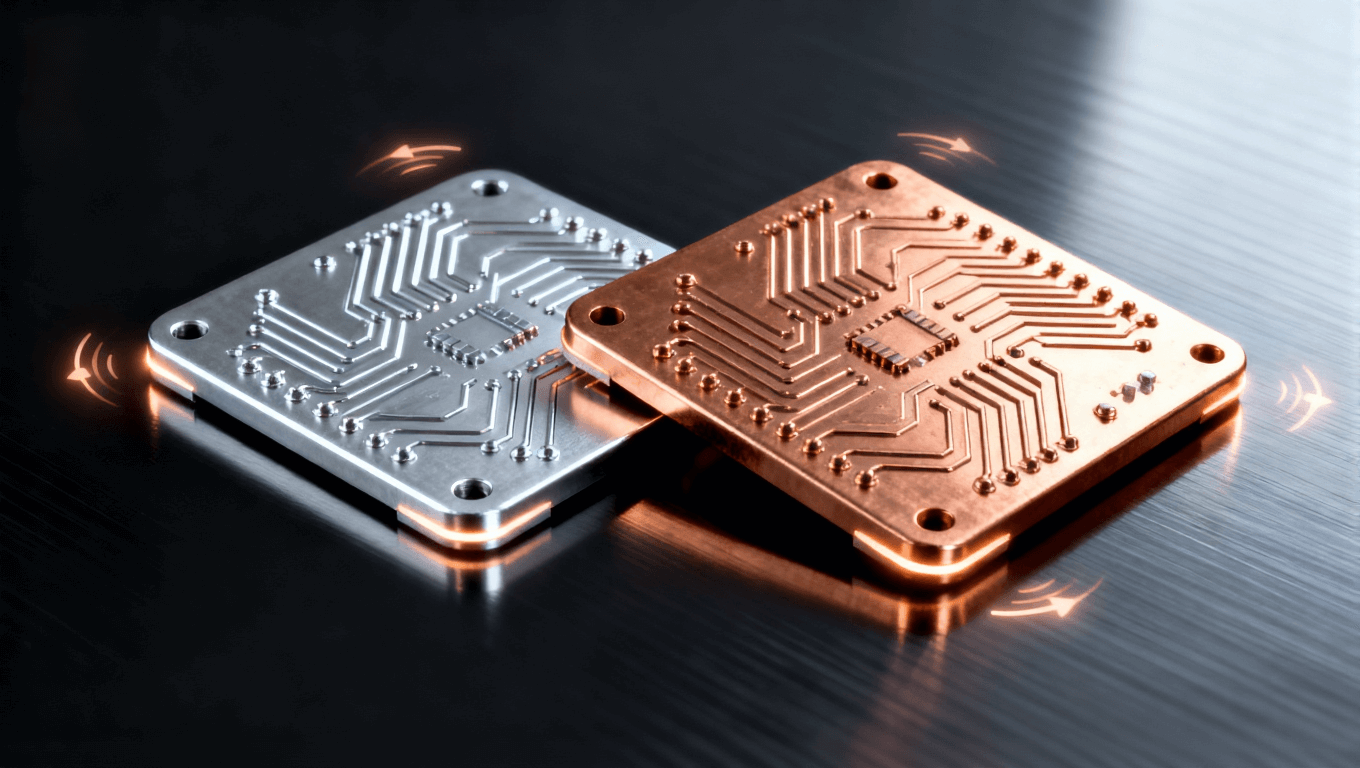

铝基和铜基电路板是目前最常见的高导热类型。

铝基板以高导热率(约1–3 W/m·K)和良好的机械强度著称,常用于LED照明与汽车电子。

铜基板则以更强的导热性(高达400 W/m·K)成为高功率设备的首选,但同时成本也更高。

材料类型 | 导热系数 (W/m·K) | 特点 | 典型应用 |

铝基板 | 1–3 | 成本低、散热均匀 | LED、电源模块 |

铜基板 | 200–400 | 导热极高、结构稳定 | 电动汽车、高频设备 |

陶瓷基板材料可谓高导热电路板中的“贵族”。

氮化铝(AlN)以其出色的导热率(160–200 W/m·K)和电绝缘性能,被广泛用于军工和航天领域。

氮化硅(Si₃N₄)则在机械强度和抗热冲击性方面更为优异,非常适合新能源汽车功率模块。

陶瓷基板不仅能高效散热,还能在极端环境下保持稳定,是高性能电子系统的核心支撑。

现代电子产品追求轻薄与灵活,复合材料顺势而生。通过将碳纤维、石墨烯、氧化铝颗粒等导热填料掺入聚合物中,形成兼具柔性与高导热的复合结构。 它们的导热性能虽不及陶瓷,但在成本、重量和可加工性上更具优势,广泛用于穿戴设备与柔性电路中。

在高导热电路板材料领域,罗杰斯(Rogers)公司提供了多种创新材料,广泛应用于5G通信、电动汽车和高端医疗设备等行业。

RO4000系列(如RO4003C和RO4350B)是罗杰斯公司知名的高导热基板,特别适用于高频和高功率应用,具有优异的热稳定性和机械强度。

RO4003C 提供了理想的热导性,适用于那些需要同时具备高导热性能与高频性能的应用。

RO4350B 是一款具有非常低的热膨胀系数(CTE)和优异导热性能的材料,广泛应用于射频(RF)和高速电路中,尤其是5G基站和其他高功率电子设备。

RO4000系列(RO4003C和RO4350B)在高频与高功率应用中的热管理方面,展现了优异的性能:

RO4003C 的热导率高达 0.71 W/m·K,能够有效地扩散电路中的热量,避免局部过热对器件性能的影响。

RO4350B 的热导率为 0.69 W/m·K,且其较低的热膨胀系数(CTE)与材料的稳定性使其在温度波动较大的环境中仍能保持优异的热管理效果,避免因热应力引发的材料裂解或失效。

此外,RO4000系列的较高玻璃转变温度(Tg)(>280 °C)使得其能够在高温环境下长期稳定运行,尤其适合应用于要求较高温度耐受性的领域如电动汽车、电力设备及5G通信设备。

高导热电路板在LED中扮演“热量搬运工”的角色。通过快速导出芯片热量,防止光衰和失效,能让LED灯具的寿命提升2–3倍。

电动汽车的电池管理系统(BMS)与逆变器发热量大,对导热性能要求极高。高导热电路板有效平衡温度分布,防止局部过热,保证电动汽车安全运行。

5G基站和射频模块中集成了大量高功率芯片。高导热电路板材料帮助设备维持低工作温度,从而提升信号稳定性与能效。

在医疗影像设备、雷达系统等领域,高导热陶瓷电路板能在极端条件下保持精准性能,为高端制造提供坚实基础。

纳米填料技术 通过在复合材料中加入纳米石墨烯、碳纳米管等导热增强剂,可显著提升聚合物基板的导热率而不损失柔性。

界面优化设计 高导热电路板的导热效率不仅取决于材料本身,还与界面热阻密切相关。改进界面结合工艺(如真空压合、镀层导热层)能大幅提高整体热通量。

3D封装与散热集成 未来电子封装将与高导热材料深度融合,实现热、电一体化设计,减少层间热阻,进一步提升整体性能。

随着电子设备的需求不断增长,尤其是在5G、人工智能、自动驾驶等高技术领域,对高导热电路板材料的要求日益严苛。未来几年,行业将迎来一系列的技术变革,推动高导热材料朝着更高效、智能、环保的方向发展。以下是几个值得关注的未来趋势:

随着芯片功率密度和频率的提升,散热管理成为设计的核心问题之一。传统材料的导热性能已经逐渐无法满足高功率应用的需求。未来的材料将不仅关注导热率,还将加强材料的多维热管理能力。例如,罗杰斯 RO4000 系列通过其卓越的热导率和低热膨胀系数(CTE)在高频和高功率领域的应用,已经展现出巨大的优势。 未来的高导热材料可能会突破目前的技术限制,材料导热率将不断提升,并应用于更高功率密度的电子元件中,为5G基站、量子计算、雷达系统等领域提供稳定支持。

随着全球环保法规的日益严格,未来的高导热材料将更加注重环保性能。无卤、无铅的材料将逐渐取代传统的含卤材料,而可回收的材料和绿色制造工艺也将成为重要的行业标准。此外,材料的生产过程将更加注重能源消耗的减少和废弃物的最小化。 例如,未来的陶瓷基材料和复合材料将可能采用更环保的原料,同时优化生产流程,以减少对环境的负面影响。

现代电子产品要求更加轻薄,尤其是在消费电子和可穿戴设备中。未来的高导热材料将不仅具备优异的热管理能力,还将更加轻便和柔性。复合材料,特别是含有碳纳米管、石墨烯等新型填料的材料,将成为行业新宠。这些材料不仅能提供较好的导热性能,还能保持材料的灵活性,满足可穿戴设备和便携式电子产品的要求。 例如,使用石墨烯等新型填料的复合材料可能成为未来可弯曲的电路板或传感器材料的核心,帮助这些设备在保持高导热性的同时不增加负担。

未来的高导热材料不仅仅是被动的散热工具,它们将与智能化热管理系统深度融合。例如,通过传感器和智能算法来实时监控温度变化,并根据不同的工作环境智能调节热流路径和散热策略。高导热材料与动态热管理系统的结合,将使得电子设备能够在温度变化较大的环境中始终保持良好的性能。 这种智能化系统在数据中心、智能手机和电动汽车中将发挥重要作用,能够根据设备负载的变化自动调整热管理模式,保证设备在高效运行的同时避免过热。

随着电子元件越来越小型化、多功能化,3D封装技术逐渐成为主流。在这种技术中,高导热材料将与散热结构进行集成,实现热、电、光的多重传输路径。特别是在5G、人工智能和自动驾驶等高性能应用中,3D封装能够提供更紧凑、更高效的热管理方案,避免了传统平面设计中的散热瓶颈。 同时,散热方案的集成化将使得材料不仅仅承担导热功能,还可能与其他功能模块(如电池管理系统、信号传输等)进行有效整合,为整体系统的可靠性提供保障。

除了传统的电子行业外,高导热电路板材料的应用正在跨越到其他行业。汽车行业尤其是电动汽车(EV)对高效热管理材料的需求正日益增加,未来不仅仅是电池管理系统和电动机逆变器,车载充电器、车载雷达、显示屏等设备也都需要高导热材料来解决散热问题。 此外,在医疗、航空航天等领域,随着设备越来越复杂,尤其是在高功率、高密度的应用场景中,高导热材料的需求也将在更多创新型设备中展现出来。

高导热电路板材料的未来,充满了挑战与机遇。从更高的导热率、更环保的材料,到更智能的热管理系统,未来的高导热材料将为电子设备的性能提升、温控优化、可靠性增强做出重要贡献。在持续推进科技创新的过程中,能够提供更高效、更绿色、更智能热管理的材料,将成为各行业竞争的关键。