一、卫星通信高频板的基础认知与核心价值

卫星通信技术的高速发展推动了高频板(RFPCB)技术的不断突破。作为连接通信系统和高频信号传输的核心部件,卫星通信高频板的性能直接决定了整个系统的稳定性和可靠性。无论是传统卫星通信还是新兴的低轨卫星系统,高频板的材料、工艺和设计都对信号传输质量、热管理及电磁兼容性(EMC)等方面产生了重要影响。

痛点问题:

信号衰减与失真:不当的材料和工艺选择导致信号衰减和失真,影响卫星通信的稳定性。

频率提升挑战:随着卫星通信频率的提升,信号完整性和热管理问题更加突出。

工艺复杂性:高频板的制造过程复杂,尤其是对于高频场景下的材料选型和工艺要求,容易造成生产过程中的失败和返工。

高频板基材的选择需建立在介电常数(Dk)、介质损耗(Df)、热稳定性等参数与应用场景的适配性之上。目前主流材料体系可分为三类:

1. PTFE 基复合材料:如罗杰斯 RO3003(Dk=3.0±0.04@10GHz),兼具低损耗(Df<0.003)与良好加工性,适用于低轨卫星相控阵天线的信号层,可与 FR4 形成混压结构降低成本;

2. 陶瓷基材料:氮化铝填充 PTFE 等材料介电常数稳定(±0.02@-55~+85℃),热导率可达 180W/mK,适配 100W 级 GaN 功放的散热需求;

3. 柔性材料:液晶聚合物(LCP)基板凭借优异的弯折性能,成为星载柔性馈电网络的优选,支持毫米波信号的 3D 路径传输。

材料选择需规避两大误区:一是盲目追求高介电常数,忽略损耗因子匹配(如 Dk≥10 的材料需确保 Df<0.002);二是忽视热膨胀系数(CTE)匹配,卫星封装外壳多为钛合金(CTE 8-10ppm/℃),板材需通过玻纤增强等技术实现参数对齐。

高频板制造需攻克三大工艺难点:

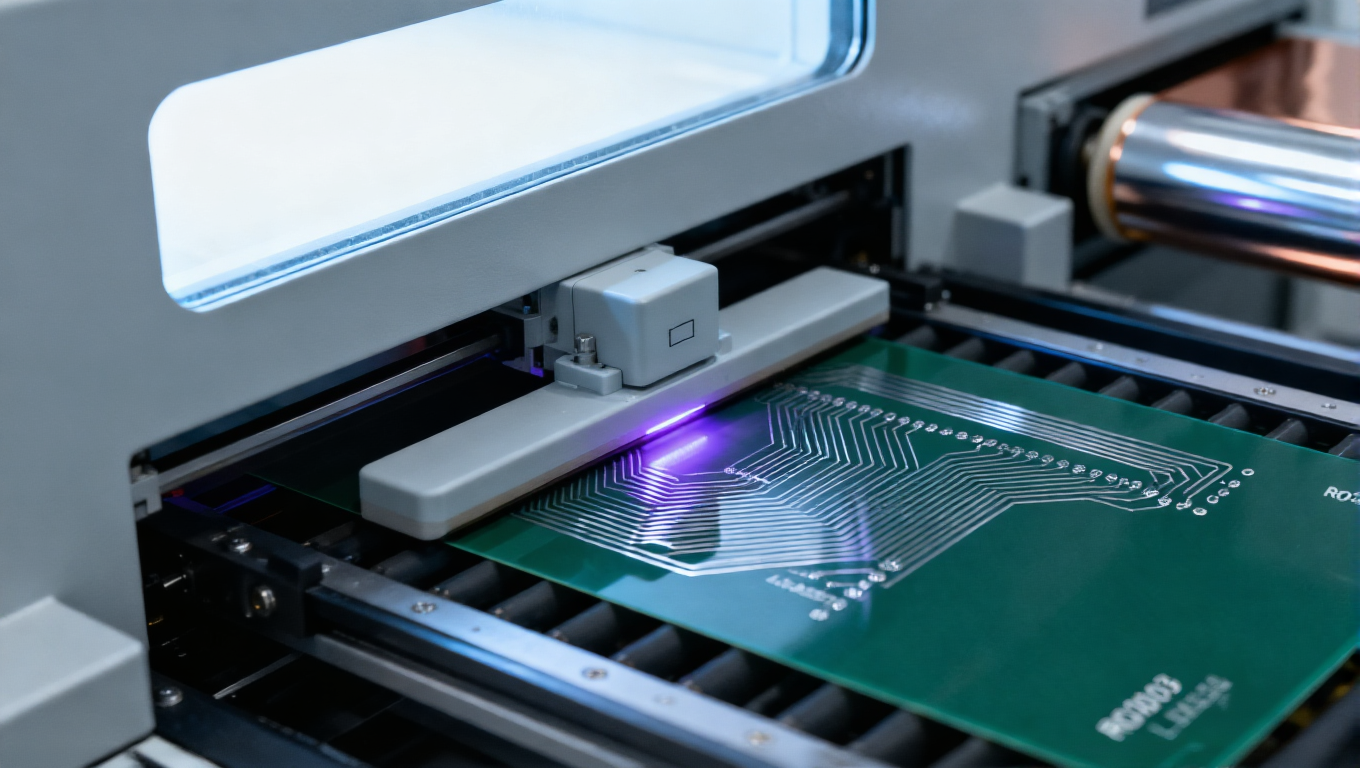

1. 阻抗精准控制:采用激光直接成像(LDI)技术实现 0.076mm 线宽精度,结合超低轮廓(HVLP)铜箔(Rz≤1.5μm),将阻抗偏差控制在 ±5% 以内,较传统工艺提升一倍精度;

2. 多层混压技术:卫星天线板常采用 RO3003 与 FR4 混压结构,通过真空层压(残压<5kPa)消除界面气泡,使层间剥离强度提升 35%;

3. 热管理优化:金属基复合板(AlSiC 基板 + 高频介质层)可将热导率提升至 180W/mK,解决星载功放的散热瓶颈,使 MTBF 从 5 万小时延长至 8 万小时。

此外,表面处理工艺至关重要:等离子体处理可增强铜箔与基材结合力,金锡共晶焊装技术能提升模块抗振动性能,而二次电子发射抑制处理(SEY<1.5)可避免空间电荷积累引发的信号干扰。

宇航级高频板需通过多维度环境验证:

• 极端环境测试:在真空温度循环舱内完成 - 150℃~+125℃的 500 次循环测试,介电常数变化率需<1%;

• 信号性能测试:用时域反射计(TDR)检测阻抗连续性,矢量网络分析仪测量 28GHz 频段插入损耗;

• 可靠性验证:通过振动(10-2000Hz)、冲击(100g/1ms)测试,确保力学结构稳定。

国际通用认证标准包括 IPC-6018DS 卫星用高频板专项规范与 MIL-PRF-55110G 宇航级板材标准,涵盖材料溯源、工艺管控、测试流程等全链条要求。

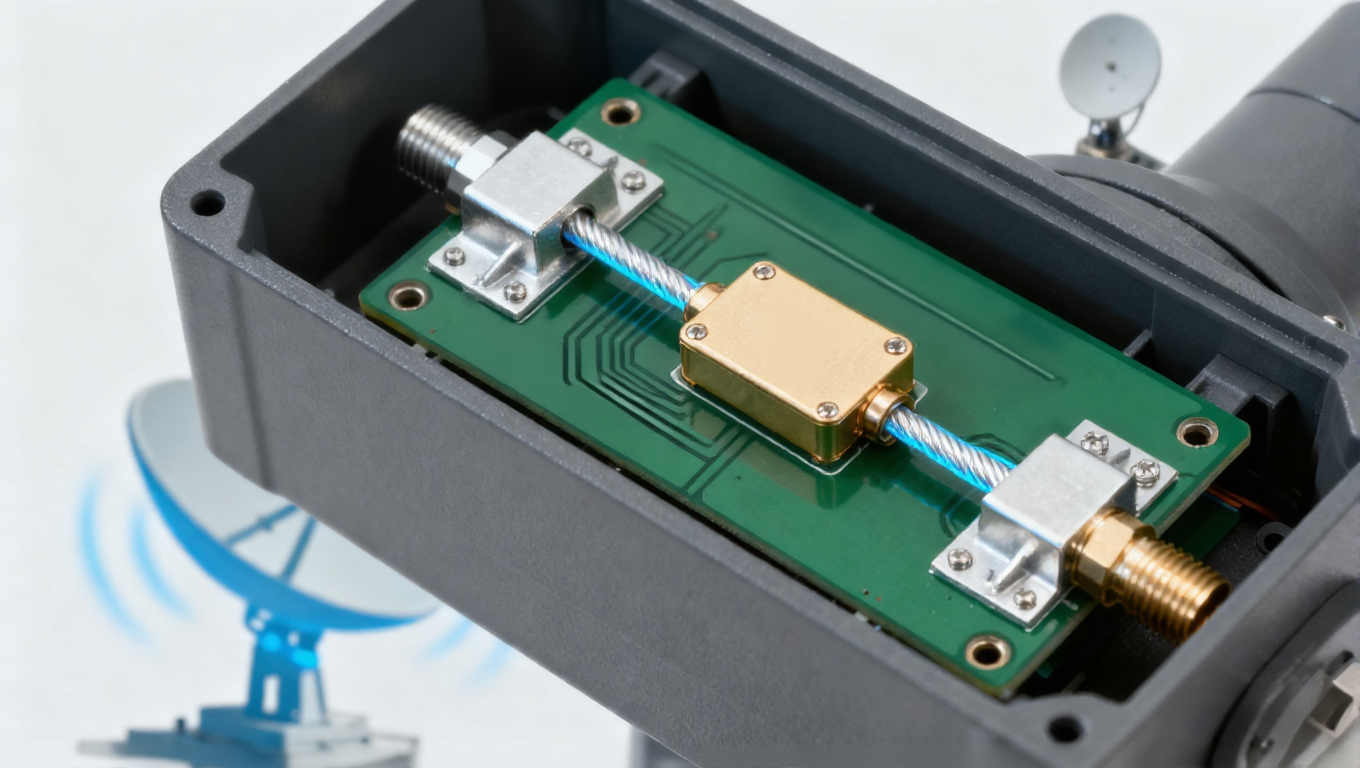

某 128 通道 T/R 组件基板项目面临三大需求:28GHz 频段相位一致性误差<2°、CTE 与钛合金匹配、轻量化设计。解决方案采用罗杰斯RO3003+FR4 混压结构,天线区域用低损耗 PTFE 基材保障信号传输,控制电路区用 FR4 降低成本,配合激光钻孔实现 0.1mm 盲孔互联。实测显示,该方案使天线阵列效率提升至 68%,重量减少 22%,满足低轨卫星的载荷限制要求。

地面站接收 4GHz 下行信号时,介质损耗易导致噪声系数增加 0.3-0.5dB。通过采用 HVLP 铜箔高频板与等离子体表面处理技术,插入损耗降至 0.08dB/cm@4GHz,阻抗控制精度达 ±5%。应用该方案的便携式卫星终端,Eb/N0(比特能量与噪声功率谱密度比)提升 1.2dB,雨衰容限提高 30%,显著增强复杂天气下的通信稳定性。

100W 级 GaN 功放的散热与可靠性是核心痛点。采用 AlSiC 金属基高频复合板后,基板热导率从传统材料的 1.5W/mK 跃升至 180W/mK,结合局部激光钻孔的热传导通道设计,功放模块温升降低 40℃,MTBF 从 5 万小时提升至 8 万小时,满足 15 年在轨服役需求。

随着卫星通信向 Q/V 波段(40-75GHz)升级,传统 PTFE 材料损耗增大,氮化铝陶瓷填充复合材料(Dk=10.2,Df<0.002@60GHz)成为新选择。同时,石墨烯增强基板可将介电常数提升至 15 以上,助力电路小型化,预计 2027 年毫米波高频板市场占比将突破 40%。

激光直接成型(LDS)技术可在 3D 结构表面制备高频电路,使馈电网络体积缩小 30%;纳米银烧结技术替代传统焊接,在 200℃低温下实现芯片与基板的可靠连接,适配柔性卫星载荷需求。这些工艺创新正推动高频板从 “承载件” 向 “功能集成模块” 转型。

IPC-6018DS 标准的完善推动行业质量统一,而低轨卫星星座、深空探测等场景的差异化需求,催生定制化解决方案:针对极地卫星的耐低温板材(-196℃稳定工作)、针对近地卫星的抗辐照增强设计等,形成 “标准平台 + 定制模块” 的产业模式。

通过先进的材料选型、工艺优化和严格的质量控制,卫星通信高频板的设计与制造正在迈向更高的精度与可靠性。在未来,随着5G/6G技术的不断推进,以及低轨卫星的广泛应用,卫星通信高频板的需求将持续增长,而技术的不断突破将为全球通信带来更加可靠、快速的解决方案。了解更多详情欢迎联系iPCB(爱彼电路)技术团队