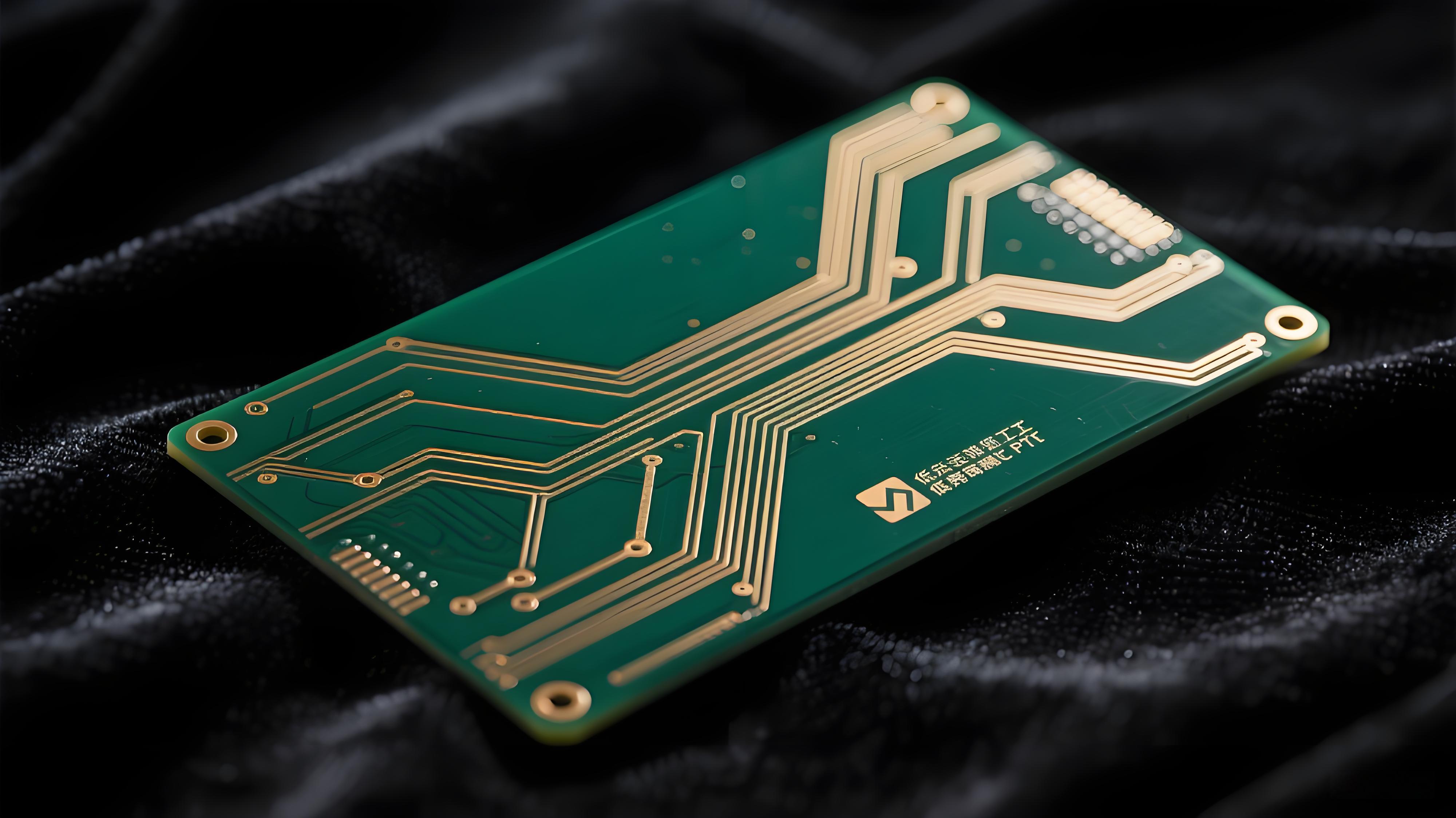

在高频高速通信技术飞速发展的今天,5G 基站、毫米波雷达、卫星通信等高端应用对印制电路板(PCB)的性能提出了极致要求。信号的传输损耗已成为决定设备性能的关键瓶颈。聚四氟乙烯(PTFE)基板,凭借其极低的介电常数(Dk)和介电损耗因子(Df),成为了应对这一挑战的首选材料。然而,“低损耗” 的特性恰恰源于其 “难加工” 的化学本质。成功驾驭低损耗 PTFE 基板加工,是通往高频电路制造王座的必经之路。

PTFE 材料之所以在高频领域不可替代,源于其独特的分子结构和非极性特性。

• 极低的介电损耗(Df):这是其最重要的指标。Df 值衡量的是电磁能转化为热能的效率。PTFE的 Df 值极低(通常在 0.001-0.004 之间),意味着信号在传输过程中的能量损失非常小,能最大程度保持信号强度和完整性。

• 稳定的介电常数(Dk):PTFE 的 Dk 值(~2.1)不仅低,而且在不同频率和温度下表现异常稳定,这确保了信号传输延迟的可预测性,避免了相位失真。

• 优异的化学稳定性和耐热性:PTFE 几乎不溶于任何溶剂,且具有很宽的耐温范围(-190°C 至 260°C),保证了产品在恶劣环境下的可靠性。

然而,正是这些优点 ——化学惰性、不粘性、疏水性—— 给传统的 PCB 加工工艺带来了巨大的困难。

PTFE 基板的加工是一场与材料特性的直接对话,其主要挑战集中在粘结性和尺寸稳定性上。

PTFE 材质较软且具有热塑性,在钻孔过程中极易产生钻污(Smear) 和熔融残留。这些残留物覆盖在孔壁内,会严重阻碍后续的孔金属化过程,导致孔壁连接不可靠,甚至出现断路。

解决方案:

• 优化钻针参数:使用特殊的、锋利的钻针(如 X-Drills),并采用高转速、小进给率的 “削” 而非 “撕” 的钻孔策略。

• 严格控制温度:使用垫板和盖板帮助散热,防止 PTFE 因过热而熔化。

• 后处理 —— 等离子体处理(Plasma Etching):这是最关键的一步。通过等离子体轰击,可以有效去除孔内所有钻污和熔渣,同时在光滑的 PTFE 孔壁上微观刻蚀出无数微孔,极大增加比表面积,为化学铜提供牢固的锚定点。

PTFE 本身是疏水和惰性的,表面无法直接通过化学方法沉积铜。实现可靠的孔金属化是整个加工流程中最具技术含量的环节。

解决方案:

• 表面活化:传统的钯胶体催化法对 PTFE 效果很差。必须采用特殊的钠萘溶液处理或更先进的专用化学沉铜药水。这些处理方式能轻微蚀刻 PTFE 表面并引入活性基团,使铜层能够牢固结合。

• 直接金属化技术:如黑影(Shadow)、碳黑(Carbon)等工艺,也能为 PTFE提供良好的初始导电层,且更环保。

PTFE 与铜箔的结合力相对较弱,在蚀刻过程中,剧烈的药水冲刷可能导致细线路边缘的铜箔翘起甚至脱落。

解决方案:

• 使用反向处理铜箔(RTF)或超低轮廓(VLP/HVLP)铜箔:这类铜箔具有更粗糙的晶相结构,能与 PTFE 形成更强的机械咬合力。

• 优化层压参数:在制造覆铜板阶段,通过特殊的表面处理和高温高压工艺,预先提升铜箔与 PTFE 基材的结合力。

• 精细控制蚀刻参数:采用更温和的蚀刻速率和喷淋压力,保护结合力较弱的区域。

1. 环境控制是第一要务:PTFE 材料易吸潮,加工前必须在125°C 下烘烤 2-4 小时,并严格控制车间温湿度,防止后续过程中因水汽导致分层或爆板。

2. 拥抱等离子体技术:投资一台高质量的等离子体处理设备是成功加工 PTFE 基板的必要条件,而非可选项目。它能一劳永逸地解决清洁和活化问题。

3. 与材料供应商紧密合作:选择罗杰斯(Rogers)、泰康尼克(Taconic)等知名品牌的高频基板,并充分利用其提供的技术文档和加工指南。他们通常会提供经过验证的、针对其特定材料的工艺参数。

4. 隔离生产线与专用药水:为 PTFE 材料设立专用生产线或槽体,避免与 FR-4 等传统材料的加工相互污染,特别是化学铜药水需要专门配制。

低损耗 PTFE 基板的加工,是一个将材料科学与精密制造工艺深度融合的过程。其难点不在于某个惊天动地的步骤,而在于对每一个细节的精准把控—— 从烘烤、钻孔、等离子清洗到化学沉铜。每一次参数的优化,每一道工序的严谨,最终都会转化为毫米波频段那清晰、强劲的信号。如需了解更多欢迎联系IPCB(爱彼电路)技术团队