当AI大模型训练算力每3-4个月翻一番,数据中心对800G/1.6T光模块的需求呈爆发式增长,2025年全球800G光模块出货量同比增幅已达60%。但光模块的小型化封装趋势(如QSFP-DD、OSFP)与高速信号传输需求,却让PCB成为技术瓶颈——传统通孔工艺难以实现0.1mm以下的微孔加工,布线密度不足导致信号串扰加剧,误码率飙升至10⁻⁹以上,直接影响数据传输稳定性。不少企业在推进高速光模块项目时,都遭遇过“设计方案无法落地”“样品良率不足50%”“批量生产周期失控”的困境。而高密度互连(HDI)技术凭借微孔、盲埋孔及高布线密度特性,成为破解光模块PCB高密度集成难题的核心方案。本文将从技术原理、工艺控制、实战案例到选型指南,全面解析HDI技术在光模块PCB中的应用要点,助你快速突破项目瓶颈。

一、光模块PCB的4大核心痛点,HDI技术为何是最优解?

光模块作为光电转换的核心载体,其PCB需同时满足高频传输、高密度集成、高效散热与高可靠性四大要求,传统工艺在这些方面存在难以逾越的短板,具体痛点及风险如下:

1. 布线密度不足,封装小型化需求无法满足

800G光模块的PCB尺寸通常仅为45×107mm,却需集成激光芯片、驱动芯片等多个元器件,引脚间距缩小至0.4mm以下。传统通孔工艺的最小孔径为0.2mm,占用大量布线空间,导致BGA扇出困难,无法实现高密度互连。若强行压缩线路间距,会引发信号串扰,使数据传输速率下降20%以上,项目交付直接延误。

2. 信号完整性差,高频传输损耗超标

光模块信号速率提升至800G后,对PCB的阻抗控制精度(需稳定在50Ω单端/100Ω差分,偏差≤±5%)和插入损耗(10GHz以上≤0.3dB/inch)提出严苛要求。传统通孔会引入额外的寄生电感和电容,破坏信号完整性,导致信号反射损耗增大。某企业测试数据显示,采用传统工艺的400G光模块PCB,信号传输损耗较HDI工艺高35%,误码率达到10⁻⁷,无法满足商业级应用标准。

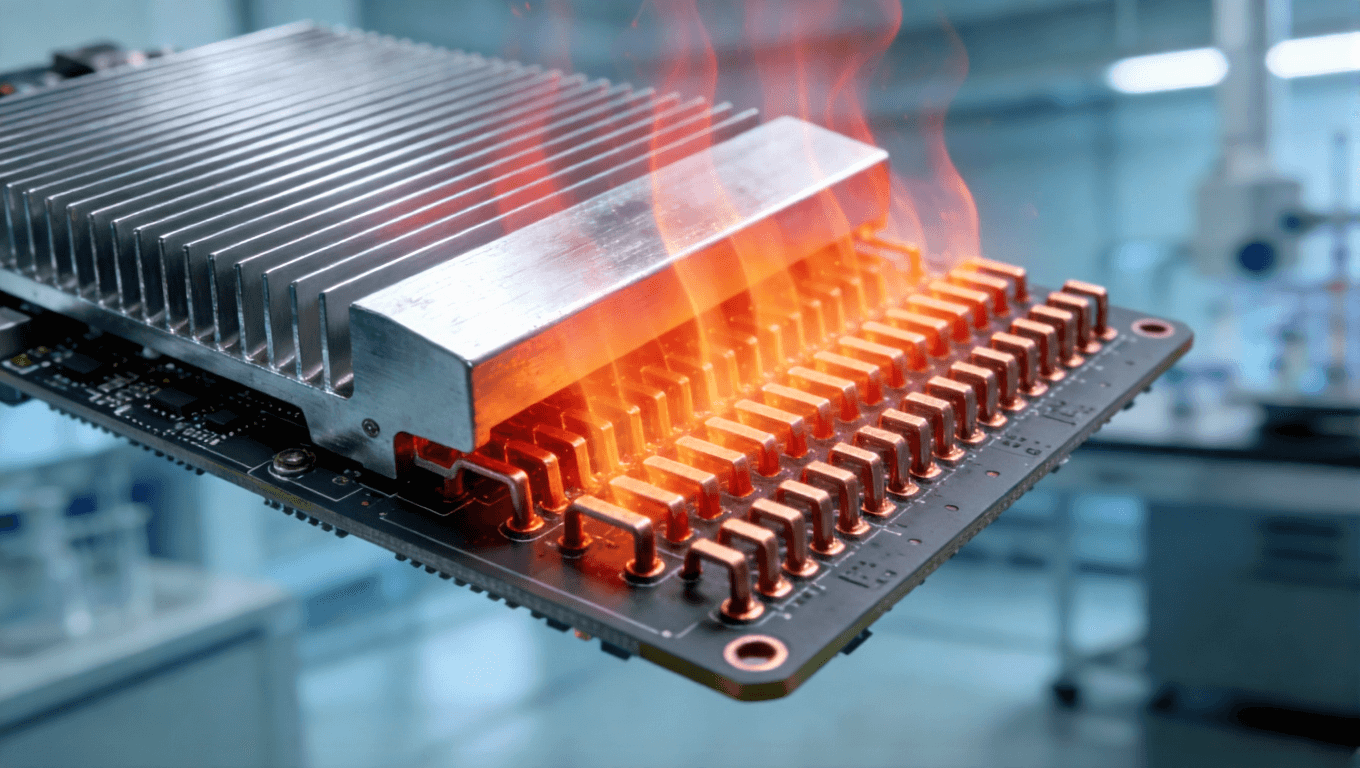

3. 散热效率低下,模块寿命大幅缩短

光模块内激光芯片、驱动芯片的功耗密度可达2W/cm²,若热量无法及时导出,会导致芯片工作温度升高10℃以上,输出功率下降15%,寿命减半。传统PCB的散热通道主要依赖表面铜箔,导热效率有限。而HDI工艺可通过盲埋孔与厚铜结合设计,构建垂直散热通道,大幅提升导热效率。

4. 可靠性不足,批量生产良率堪忧

光模块需在-40℃~125℃的宽温环境下稳定工作,传统PCB的通孔焊点在温度循环中易出现裂纹,导致连接失效。此外,传统工艺的孔位偏差(±0.05mm)较大,无法满足精密元器件的焊接要求,批量生产良率常低于60%,大幅增加生产成本。

相比之下,HDI技术通过激光钻孔实现0.075-0.15mm的微孔加工,采用盲埋孔减少通孔对布线空间的占用,布线密度提升60%以上;同时,盲埋孔缩短了信号传输路径,减少寄生参数影响,信号串扰可抑制在-100dB以下;配合厚铜工艺与垂直散热通道设计,散热效率提升40%。这些特性精准匹配光模块PCB的核心需求,成为高速光模块项目的必选技术方案。

二、深度解析:HDI技术在光模块PCB中的应用原理与工艺控制

HDI技术在光模块PCB中的应用核心是“通过积层工艺实现高密度互连与信号优化”,其技术原理、核心工艺流程及关键控制点如下:

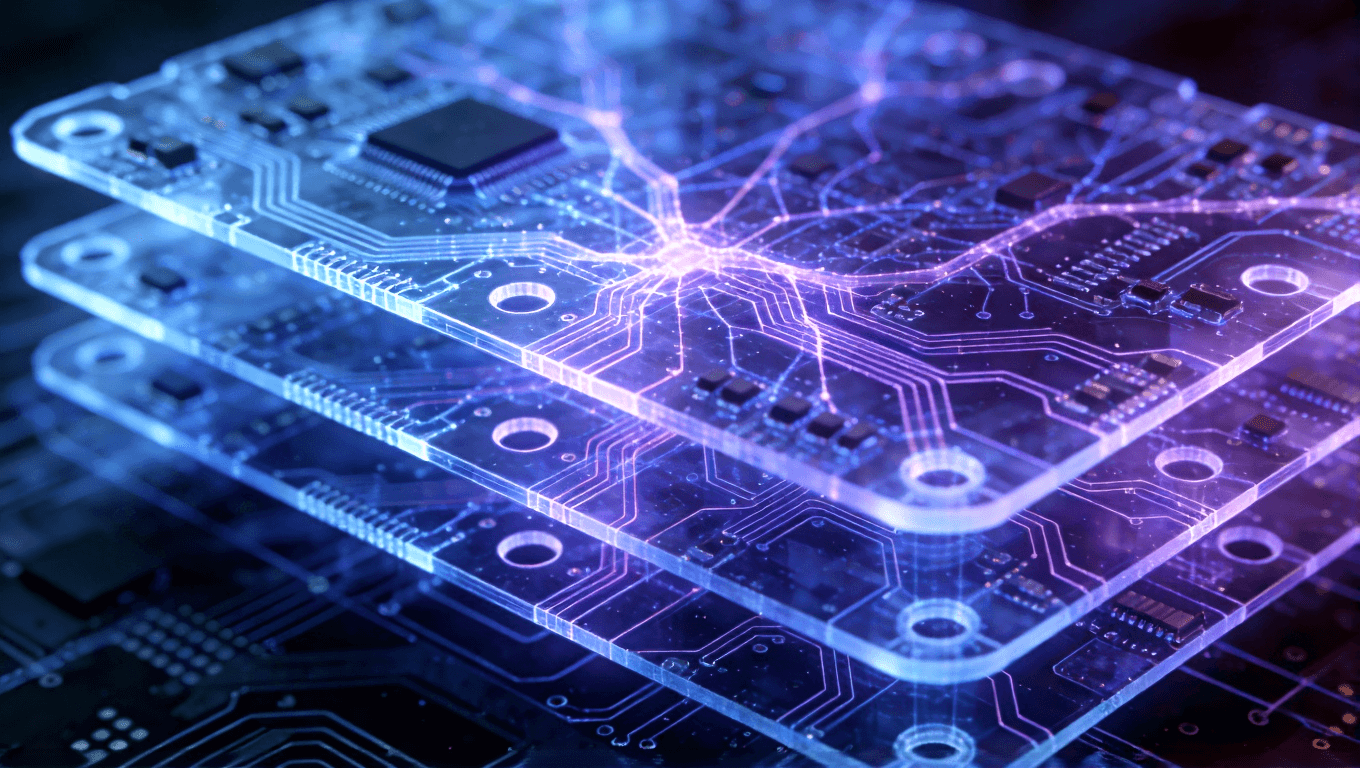

1. 核心技术原理:盲埋孔与积层结构的协同作用

HDI光模块PCB采用“芯板+积层”的复合结构,常见类型包括1+N+1一阶结构(表层一次激光钻孔)、2+N+2二阶结构(两次积层与激光钻孔),高端800G光模块可采用3+N+3三阶结构。其中,盲孔(仅延伸至PCB一个表面)用于表层与内层的互连,埋孔(埋置于内层间)用于内层之间的互连,两者均不穿透整个基板,从而减少对布线空间的占用,同时缩短信号传输路径,提升信号完整性。例如,在800G光模块PCB中,采用0.1mm激光盲孔替代传统0.2mm通孔,可使布线密度从120点/cm²提升至200点/cm²,完全满足QSFP-DD封装的高密度需求。

2. 核心工艺流程:从设计到成品的5大关键步骤

1. 芯板制作:选用高频低损耗基材(如罗杰斯RO4350B、生益S1141),完成芯板的内层线路制作与压合,确保芯板厚度均匀性偏差≤±5%,为后续积层工艺奠定基础。

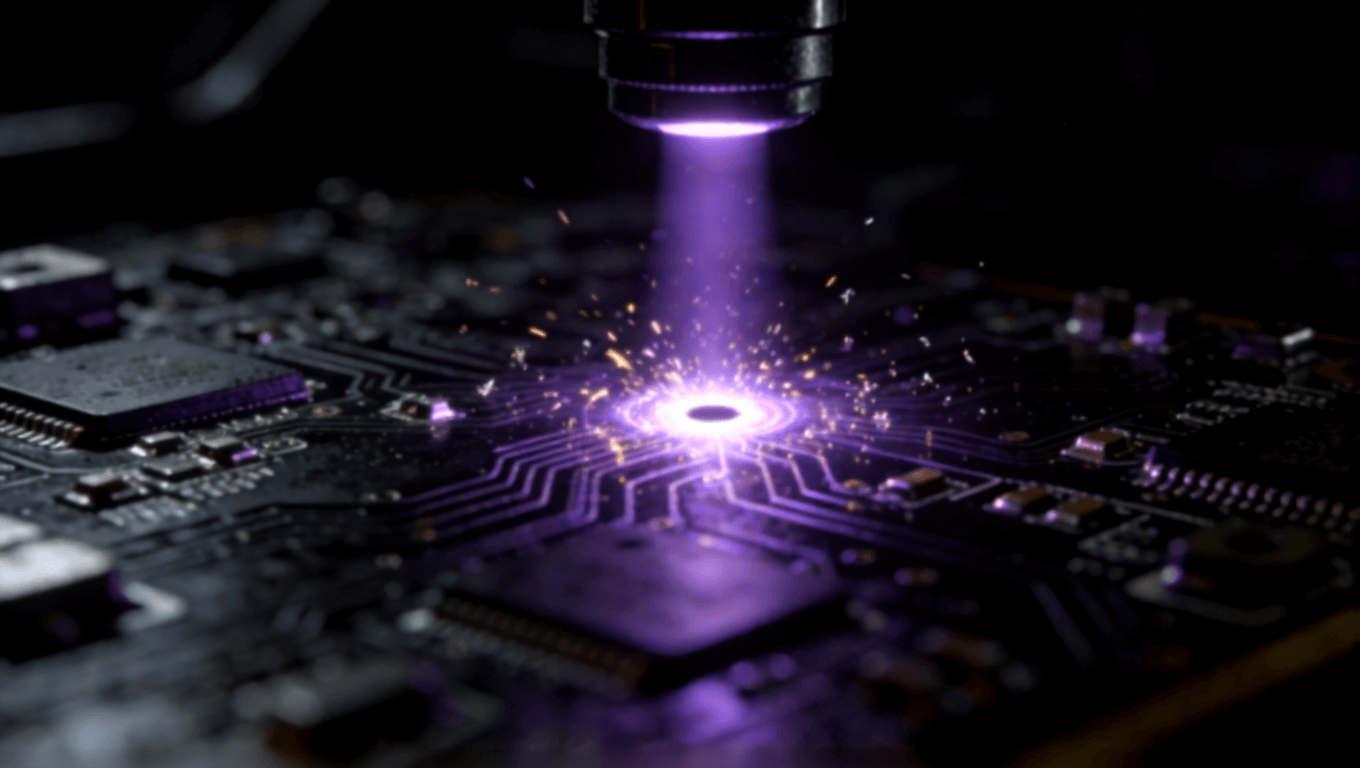

2. 激光钻孔:采用UV激光钻孔技术,精准加工0.075-0.15mm的盲孔/埋孔,钻孔精度控制在±0.01mm。针对800G光模块PCB,需在BGA焊盘上直接打激光孔实现扇出,焊盘尺寸需比激光孔径大6mil(单边环宽3mil),避免破盘开路。

3. 电镀填孔:通过化学沉铜与电镀工艺,在孔壁形成20-30μm厚的铜层,确保孔导通性;对于二阶以上HDI结构,需采用电镀填平工艺,保证盲孔表面平整,避免影响后续焊接质量。厚径比(深度:孔径)需控制在≤1:1,确保电镀效果。

4. 积层压合:在芯板表面叠加绝缘层与铜箔,进行压合处理,形成新的线路层。二阶HDI需重复“激光钻孔-电镀填孔-积层压合”流程,实现多层高密度互连。压合温度控制在180-200℃,压力30-40kg/cm²,避免出现空洞隐患。

5. 外层线路与表面处理:采用激光直接成像(LDI)技术制作外层线路,实现3mil/3mil(0.076mm/0.076mm)的线宽线距,偏差≤±10%;表面处理优选ENIG(化学镍金),镍层厚度3-5μm、金层0.05-0.1μm,确保Hotbar焊接可靠性与插拔寿命(超1000次)。

3. 关键控制点:3大核心参数决定项目成败

• 阻抗控制:通过精密叠层设计(介电常数误差<3%)、铜厚控制(±5μm)及线路宽度优化,确保差分阻抗公差≤±5%。800G光模块PCB需采用“信号-地-信号”交替叠层结构,核心信号层布置在中间层,减少边缘效应。

• 孔质量控制:激光孔的孔壁粗糙度Ra≤0.3μm,避免信号传输损耗增大;盲孔填充率>95%,通过X射线检测确保无空洞;孔位偏差≤±0.038mm,保障元器件焊接精度。

• 散热设计控制:采用2oz-3oz厚铜箔(70-105μm),在芯片下方设计“铜皮散热区”;布置0.2-0.4mm散热过孔,孔间距≤1mm,形成垂直散热通道,使热导率提升至1.2W/(m·K)以上。

三、实战案例:HDI技术助力2个光模块项目突破瓶颈,量化数据见证成效

我们团队深耕HDI光模块PCB领域10余年,累计服务500+光通信企业,以下2个带量化数据的成功案例,可直观展现HDI技术的应用价值,同时为你呈现我们的服务优势:

案例1:800G数据中心光模块PCB项目,良率从45%提升至98.5%

某大型互联网企业推进800G数据中心光模块项目时,采用传统工艺制作的PCB样品良率仅45%,核心问题是布线密度不足导致信号串扰严重,误码率达10⁻⁷,且批量生产周期需45天,无法满足项目上线需求。

我们接到需求后,60分钟内安排资深工程师对接,通过24小时技术支持团队的深度沟通,确定采用2+2+2二阶HDI结构方案:选用罗杰斯RO4350B高频基材(Dk=3.4-3.6),采用0.1mm激光盲孔实现BGA直接扇出,布线密度提升60%;优化叠层设计与阻抗匹配,将信号串扰抑制在-100dB以下;设计高密度散热过孔阵列,散热效率提升40%。

项目实施成效:样品良率从45%提升至98.5%,误码率降至10⁻¹⁵以下,完全满足800G高速传输需求;批量生产周期缩短至20天,较原方案缩短55%;项目全程享受24小时技术支持,工程师随时响应工艺调整需求,确保项目顺利推进。

案例2:400G 5G基站光模块PCB项目,成本降低20%+交付周期缩短30%

某通信设备厂商的400G 5G基站光模块项目,需在小型化封装(尺寸20×10mm)内实现高密度集成,且要求PCB能在-40℃~125℃宽温环境下稳定工作。原供应商的方案采用三阶HDI结构,成本过高,且交付周期需30天。

我们的工程师团队通过24小时技术论证,优化设计方案为1+4+1一阶HDI结构,选用生益S1141增强型FR-4基材(平衡性能与成本),采用激光盲孔与厚铜工艺结合的散热设计,既满足宽温稳定性要求,又降低了材料成本。同时,30分钟内完成标准制程报价,明确批量生产周期18天。

项目实施成效:PCB制作成本降低20%,交付周期缩短30%;经高温高湿1000h、温度循环1000次可靠性测试,PCB无任何失效现象,模块工作温度较原方案降低10℃,长期运行稳定性大幅提升。该项目已批量生产10万+套,至今零质量投诉。

四、PCB项目最常见的9个疑问解答,覆盖技术、工艺、服务全维度

结合多年服务经验,我们整理了光模块PCB项目中最常见的9个疑问,由资深工程师团队给出权威解答,帮你消除项目疑虑:

1. 问:不同速率的光模块,该如何选择HDI阶数?

答:100G及以下光模块可选1+N+1一阶HDI,性价比最高;200G-400G光模块建议选2+N+2二阶HDI,平衡密度与成本;800G及以上高端光模块需选3+N+3三阶HDI或Anylayer结构,满足极高密度需求。具体可发送项目需求至sales@ipcb.cn,我们30分钟内给出定制化选型建议。

2. 问:HDI光模块PCB选用哪种基材最合适?

答:100G及以下可选增强型FR-4(如生益S1141),成本可控;200G-400G建议选高频基材(如罗杰斯RO4350B);800G及以上需选用超低损耗基材(如罗杰斯RO4835)。我们可根据你的项目速率、成本预算提供精准选材方案,24小时技术支持团队随时解答基材相关疑问。

3. 问:HDI光模块PCB的最小线宽线距和微孔直径能做到多少?

答:我们的工艺能力可实现3mil/3mil(0.076mm/0.076mm)线宽线距,最小激光微孔直径0.075mm,完全满足800G/1.6T光模块的高密度需求。

4. 问:采用HDI技术后,光模块PCB的成本会增加多少?如何控制成本?

答:一阶HDI较传统工艺成本增加10%-15%,二阶增加20%-30%。我们可通过优化HDI阶数、选用混压基材(高频基材用于信号层,FR-4用于电源层)、优化工艺流程等方式控制成本,提交需求后30分钟内可获取精准成本优化报价。

5. 问:样品打样需要多久?批量生产周期呢?

答:HDI光模块PCB样品打样最快3天交付;批量生产周期根据订单量而定,常规订单20-25天,加急订单可缩短至15天。

6. 问:如何确保HDI光模块PCB的信号完整性和可靠性?

答:我们通过三大措施保障:① 采用LDI激光成像技术,线路精度偏差≤±10%;② 配备专业阻抗测试设备,确保阻抗公差≤±5%;③ 所有产品需通过AOI检测、飞针测试、X射线检测及可靠性测试(高温高湿、温度循环等),合格后方可交付。

7. 问:提交需求后,多久能收到报价?

答:对标准制程能力内的HDI光模块PCB产品,我们承诺5-30分钟内给出精准报价回复;非标准制程需求,60分钟内安排工程师对接评估,24小时内给出报价方案。

8. 问:技术咨询和工程疑问,能得到及时响应吗?

答:完全可以。我们的工程师实行早晚轮班制,确保60分钟内响应所有工程疑问;同时提供24小时技术支持,无论你在项目哪个阶段遇到问题,都可随时联系我们的技术团队。

9. 问:如何发起询盘?需要提供哪些资料?

答:可直接发送邮件至官方询盘邮箱sales@ipcb.cn发起询盘,建议提供的资料包括:Gerber文件、BOM表、PCB技术要求(层数、线宽线距、孔径、基材、表面处理等)、订单数量及交付时间要求。我们收到邮件后,会第一时间响应处理。

五、HDI光模块PCB选型指南与未来趋势,帮你抢占技术先机

1. 选型核心原则:匹配速率、平衡成本、保障可靠性

• 按速率匹配方案:100G及以下(一阶HDI+增强型FR-4)、200G-400G(二阶HDI+高频基材)、800G及以上(三阶HDI+超低损耗基材)。

• 成本控制要点:优先选用一阶/二阶HDI结构,避免过度设计;中低端模块采用混压基材方案,高端模块精准选用高频基材。

• 可靠性保障:要求供应商提供可靠性测试报告(高温高湿1000h、温度循环1000次);表面处理优先选ENIG,确保焊接可靠性。

2. 未来趋势:HDI技术向“更高阶、一体化、智能化”升级

随着光模块向1.6T、3.2T速率突破,HDI技术将呈现三大发展趋势:① 高阶化:3阶及以上HDI结构、Anylayer技术成为主流,实现更高密度互连;② 一体化集成:将PCB与散热结构(热管)、屏蔽结构整合,减少模块体积,适配共封装光学(CPO)技术需求;③ AI辅助设计:通过机器学习优化线路布局与阻抗匹配,缩短设计周期,提升产品性能。我们团队已提前布局这些前沿技术,可为你提供前瞻性的HDI光模块PCB解决方案。

六、选择我们,让HDI光模块PCB项目更快速、更可靠、更省心

光模块PCB项目的成功,离不开优质的技术方案与高效的服务支持。我们凭借多年的HDI技术积累和完善的服务体系,为你提供“快速响应+专业方案+可靠交付”的全流程保障,核心价值体现在以下3点:

1. 极速响应,节省项目时间:30分钟快速报价(标准制程)、60分钟工程响应(非标准制程),24小时技术支持团队随时待命,从需求对接、方案设计到工艺调整,全程快速响应,避免项目延误。

2. 专业可靠,保障项目质量:10余年HDI光模块PCB深耕经验,500+成功案例背书;拥有先进的激光钻孔、LDI成像设备,核心工艺参数精准可控;所有产品经过多轮严格检测,良率稳定在98.5%以上。

3. 定制化服务,适配多元需求:无论是100G、400G还是800G/1.6T光模块,无论是数据中心、5G基站还是工业互联场景,我们都能提供定制化的HDI方案,平衡性能、成本与交付周期。

现在,你的光模块PCB项目是否还面临高密度集成、信号传输、成本控制等难题?立即发送邮件至sales@ipcb.cn,提交你的项目需求(Gerber文件、技术要求、订单数量等),即可体验30分钟快速报价服务;若有技术疑问,也可通过该邮箱联系我们,60分钟内将有资深工程师为你解答,助力你的项目快速突破瓶颈、顺利落地。选择我们,让HDI技术成为你光模块项目的核心竞争力!