5μm的细微差异,可能引发高端电子设备性能崩塌;0.05mm的精度偏差,会直接导致陶瓷板在高频通信场景失效。作为陶瓷板核心技术指标,陶瓷板线宽线距要求绝非单纯尺寸界定,而是平衡性能、工艺与成本的关键支点。从5G基站射频模块、新能源汽车功率半导体,到医疗影像设备、航空航天元器件,不同场景对陶瓷板线宽线距的严苛规范,共同定义了这一指标的核心价值边界。

一、陶瓷板线宽线距的核心影响因子:不止于尺寸的深层逻辑

陶瓷板线宽线距要求的制定并非凭空而来,而是由材料特性、工艺能力、应用场景三大核心因子共同决定。精准理解这些因子的作用机制,是科学设定并把控陶瓷板线宽线距要求的基础前提。

1.1 材料特性:陶瓷基材与金属线路的协同约束

陶瓷基材的物理特性直接决定陶瓷板线宽线距要求的下限阈值。常用的氧化铝陶瓷(Al₂O₃)虽绝缘性优良、性价比高,但脆性大、热膨胀系数低,制备精细线路时易因应力集中导致线路开裂,因此其常规陶瓷板线宽线距要求多在0.05mm以上。而氮化铝陶瓷(AlN)凭借更高导热率与更优力学性能,可适配更精细线路制备,对应的陶瓷板线宽线距要求可低至0.03mm。

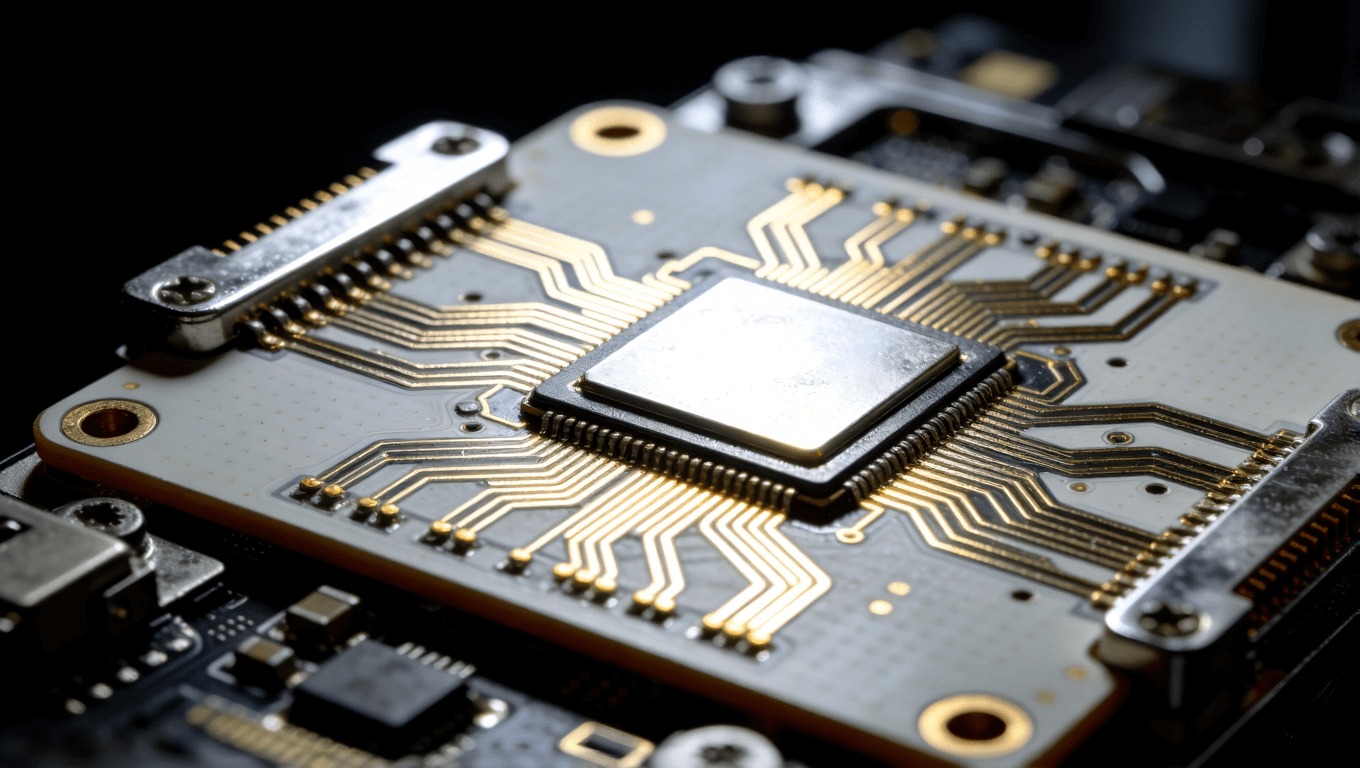

金属线路层的材质与厚度同样对要求产生约束。铜、金、银等不同导电材料的电阻率、附着强度存在差异,如镀金线路虽导电性优异,但沉积工艺对线路边缘的平整度要求更高,若线宽线距过小易出现镀层不均问题。同时,线路厚度与线宽存在匹配关系,通常线路厚度不应超过线宽的1/3,否则会导致电流分布不均,进而影响陶瓷板的散热性能与使用寿命。

1.2 工艺能力:不同制备工艺的精度天花板

陶瓷板的制备工艺直接决定线宽线距要求的可实现精度,不同工艺路线对应明确的陶瓷板线宽线距要求区间,这是制定技术规范时必须考量的核心现实条件。

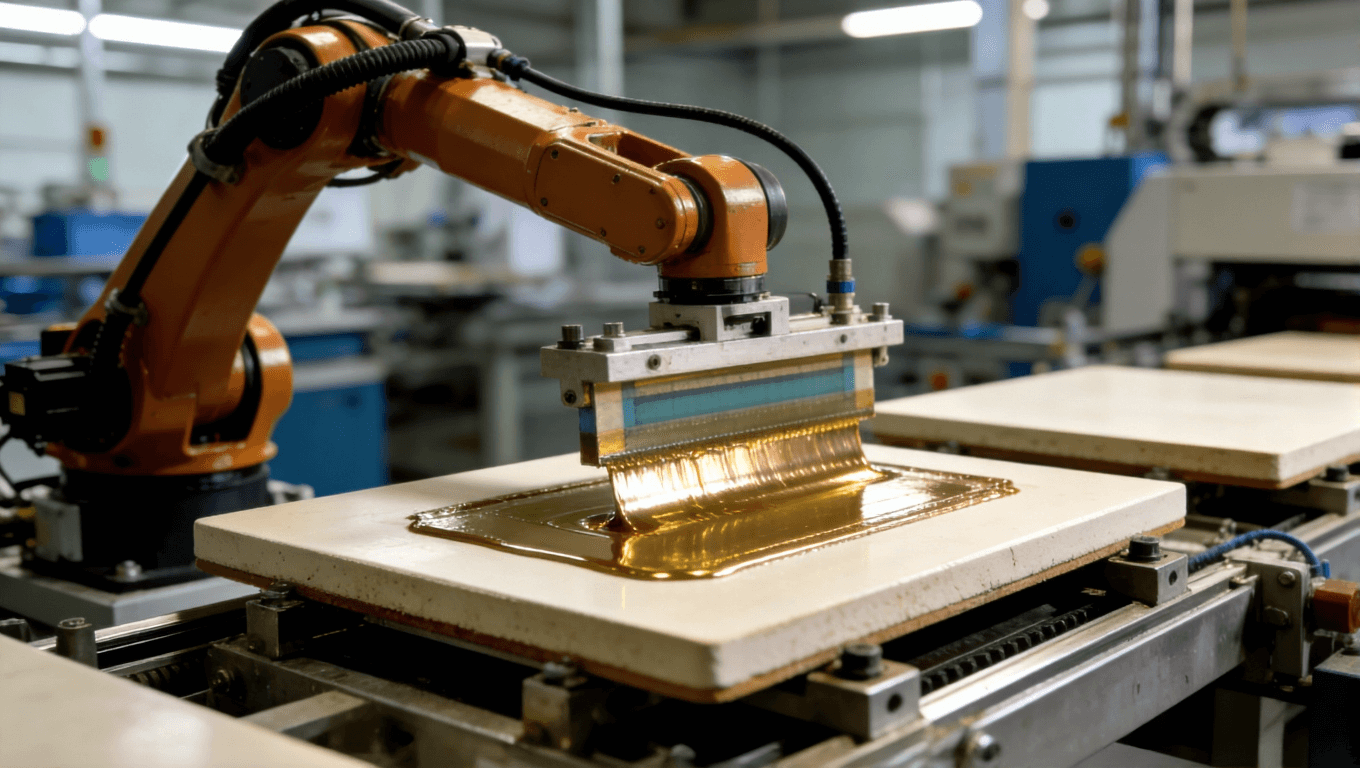

厚膜印刷工艺是传统成熟的陶瓷板制备方式,通过丝网印刷将金属浆料涂覆于陶瓷基板表面再经高温烧结成型。受丝网网孔尺寸与浆料扩散特性限制,其陶瓷板线宽线距要求通常较为宽松,一般不低于0.1mm,部分高精度厚膜工艺可达到0.08mm,但难以实现更精细线路制备。该工艺的陶瓷板线宽线距要求更侧重一致性,通常允许±5%的偏差范围,以适配批量生产需求。

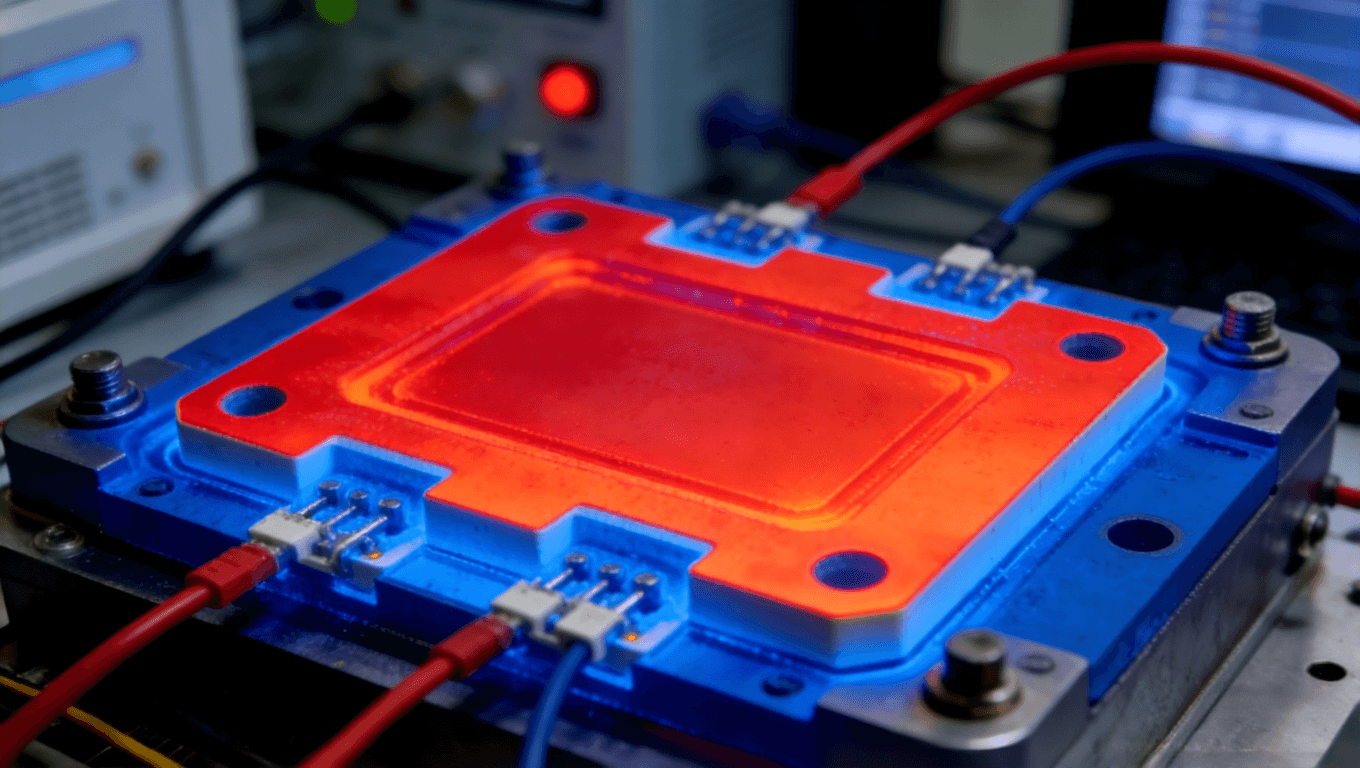

薄膜工艺凭借物理气相沉积与光刻蚀刻技术,实现陶瓷板线宽线距要求的精度突破。通过磁控溅射沉积金属薄膜,再经高精度光刻胶曝光、显影、蚀刻,可制备出线宽线距低至5-10μm的精细线路。这种工艺的陶瓷板线宽线距要求不仅强调极小尺寸,更对线路边缘垂直度、粗糙度提出严苛标准,表面粗糙度需控制在Ra≤0.1μm,以此降低高频信号传输损耗。

直接镀铜(DPC)与直接键合铜(DBC)工艺是中高端陶瓷板的主流制备方式,两者的陶瓷板线宽线距要求呈现显著差异化。DPC工艺融合半导体微加工与PCB制备技术,对应的陶瓷板线宽线距要求可低至30-50μm,适合对精度要求较高的微电子器件封装;DBC工艺因铜箔厚度较大(100-600μm),其陶瓷板线宽线距要求多在0.15mm以上,更侧重线路电流承载能力而非精细度。

1.3 应用场景:性能需求主导的要求分级

不同应用场景对陶瓷板电性能、热性能、可靠性的需求差异显著,直接主导陶瓷板线宽线距要求的分级设定。高频、高功率、小型化场景通常对应更严苛的陶瓷板线宽线距要求,通用电子设备则更侧重成本与性能平衡下的基础线宽线距规范。

二、分场景陶瓷板线宽线距要求详解:从通用到高端的精度梯度

陶瓷板线宽线距要求并非统一标准,而是根据应用场景性能优先级形成清晰的精度梯度。从通用照明到高频通信,从工业控制到航空航天,陶瓷板线宽线距要求的差异直接反映其技术定位与应用价值。

2.1 通用电子场景:成本优先的基础精度要求

通用电子场景以LED照明模块、普通功率电阻、汽车电子低压传感器等为代表,对陶瓷板性能要求相对基础,陶瓷板线宽线距要求以适配成本控制与批量生产为核心目标。该场景主流采用厚膜印刷工艺的氧化铝陶瓷板,对应的陶瓷板线宽线距要求通常为0.1-0.2mm,偏差允许范围±10%。

在LED照明应用中,陶瓷板线宽线距要求的核心作用是实现电流均匀分布,避免局部过热导致灯珠光衰加速。因此要求线路宽度需根据额定电流计算确定,通常每毫米线宽承载电流不超过5A;线距则需满足绝缘要求,确保潮湿环境下不发生爬电现象。此类场景的陶瓷板线宽线距要求无需过度追求精细,工艺稳定性与成本可控是核心准则。

2.2 中功率工业场景:平衡性能与可靠性的精度要求

工业变频器、家用空调功率模块、中功率LED路灯等中功率场景,对陶瓷板导热性与电流承载能力有明确要求,陶瓷板线宽线距要求介于通用场景与高端场景之间。该场景主流采用DBC工艺的氧化铝或氮化铝陶瓷板,对应的陶瓷板线宽线距要求为0.08-0.15mm,偏差控制在±5%以内。

以工业变频器为例,陶瓷板需承载10-100W功率损耗,其线宽设计需兼顾电流承载与散热效率,对应的陶瓷板线宽线距要求为线宽不小于0.1mm、线距不小于0.08mm。同时需考量陶瓷基板与金属线路的热膨胀系数匹配,避免温度循环过程中因应力导致线路断裂。此类场景的陶瓷板线宽线距要求需通过仿真模拟验证,确保全工作温度范围(-40℃至150℃)内的可靠性。

2.3 高端高频场景:极致精度主导的性能突破

5G基站射频模块、微波雷达、医疗影像设备等高端高频场景,对陶瓷板信号传输损耗、高频特性有极致要求,对应的陶瓷板线宽线距要求呈现“超精细、高均匀、低偏差”特征。该场景核心选择薄膜工艺或DPC工艺的氮化铝陶瓷板,陶瓷板线宽线距要求低至0.02-0.05mm,部分高频场景甚至要求达到5-10μm的精度级别。

在5G Massive MIMO天线的PA芯片封装中,陶瓷板需实现24GHz毫米波信号低损耗传输,陶瓷板线宽线距要求的精度直接影响信号阻抗匹配与衰减程度。具体要求线宽偏差控制在±2μm以内,线距均匀性误差不超过3%,同时线路表面粗糙度需≤0.2μm,以减少信号集肤效应带来的损耗。此类场景的陶瓷板线宽线距要求不仅是尺寸精度把控,更是对信号传输性能的直接保障,任何微小偏差都可能导致通信质量显著下降。

2.4 高功率极端场景:承载能力优先的特殊要求

新能源汽车BMS、SiC功率模块、航空航天功率器件等高功率极端场景,对陶瓷板电流承载能力与抗极端环境能力要求苛刻,对应的陶瓷板线宽线距要求以“宽线宽、大线距、高结合强度”为核心。该场景主流采用AMB工艺的氮化铝或氮化硅陶瓷板,陶瓷板线宽线距要求为线宽不小于0.2mm、线距不小于0.15mm,部分高功率模块甚至要求线宽达到0.5mm以上。

在新能源汽车SiC功率模块中,陶瓷板需承载数百安培峰值电流,其线宽设计需确保每毫米线宽承载电流不低于10A,对应的陶瓷板线距要求需满足高压绝缘标准(通常≥2kV/mm),避免振动、高温、湿度循环等极端环境下发生短路故障。此类场景的陶瓷板线宽线距要求还需结合金属线路与陶瓷基板的结合强度,要求剥离强度≥25N/mm,确保热震循环(-40℃至150℃循环1000次)后线路无开裂、脱落现象。

三、陶瓷板线宽线距的精准控制策略:从设计到检测的全流程保障

满足严苛的陶瓷板线宽线距要求,并非单一环节的努力,而是需要从设计、工艺、检测三个维度构建全流程控制体系,将精度要求贯穿于陶瓷板制备的每一个环节,确保最终产品符合技术规范。

3.1 设计阶段:基于场景需求的精准建模

设计是控制陶瓷板线宽线距要求的源头,需结合应用场景性能需求、所选材料特性与工艺精度极限,进行精准建模与仿真。首先需根据额定电流、工作频率、散热需求确定陶瓷板线宽线距的基础尺寸,例如高频场景需通过电磁仿真验证线宽线距对信号阻抗的影响,高功率场景需通过热仿真确保线宽设计满足散热要求。

同时,设计阶段需预留合理工艺冗余,根据所选工艺的偏差范围设定陶瓷板线宽线距的尺寸公差,例如薄膜工艺的线宽公差可设定为±2μm,厚膜工艺则设定为±5%。此外,还需考量线路布局合理性,避免密集线路区域因工艺扩散导致线距偏差,通过优化线路间距分布,降低陶瓷板线宽线距的精度控制难度。

3.2 工艺阶段:全流程的精度把控

工艺执行是实现陶瓷板线宽线距要求的核心环节,不同工艺需针对性采取精度控制措施。对于厚膜印刷工艺,需严格控制丝网目数(200-400目)、浆料粘度(10000-20000mPa·s)与印刷压力(0.1-0.3MPa),避免浆料扩散导致线宽偏大、线距偏小;烧结过程需精确控制温度曲线,防止高温导致陶瓷基板变形,进而影响陶瓷板线宽线距的尺寸精度。

对于薄膜工艺与DPC工艺,光刻与蚀刻环节是控制陶瓷板线宽线距精度的关键。需采用高精度光刻设备(曝光精度≤1μm),严格控制光刻胶涂覆厚度(均匀性误差≤5%)与曝光时间,确保线路图案精准转移;蚀刻过程需优化蚀刻液浓度、温度与蚀刻时间,避免过度蚀刻导致线宽偏小或线路边缘不规则。同时,磁控溅射环节需控制沉积速率与真空度,确保金属薄膜的均匀性与附着强度,为陶瓷板线宽线距的精度控制奠定基础。

3.3 检测阶段:高精度的量化验证

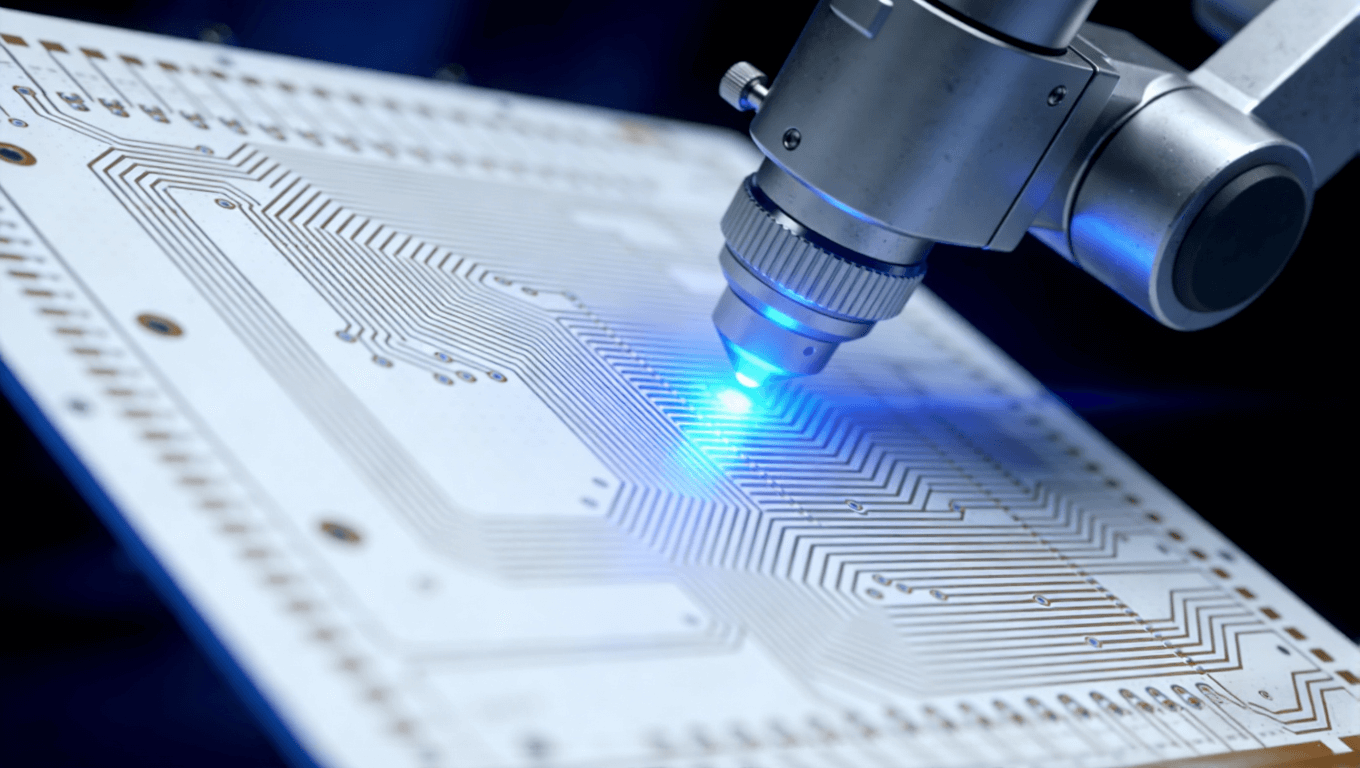

检测是保障陶瓷板线宽线距要求落地的最终环节,需采用高精度检测设备实现量化验证,避免不合格产品流入下游。对于线宽线距≥0.05mm的常规产品,可采用光学显微镜(测量精度≤1μm)检测,重点验证陶瓷板线宽线距的尺寸偏差与均匀性;对于线宽线距<0.05mm的精细线路,则需采用扫描电子显微镜(SEM)或激光共聚焦显微镜,实现纳米级精度的陶瓷板线宽线距测量。

除尺寸检测外,还需结合应用场景需求进行性能验证,例如高频场景需检测线路阻抗一致性,高功率场景需进行电流承载能力与热循环可靠性测试。通过“尺寸检测+性能验证”的双重保障,确保陶瓷板线宽线距不仅满足尺寸要求,更能适配实际应用中的性能需求。

陶瓷板线宽线距要求,是连接技术与应用的核心桥梁,更是平衡精度与性能的工程艺术。从通用场景的毫米级精度到高端领域的微米级要求,每一个陶瓷板线宽线距数值的设定,都蕴含着对材料特性、工艺能力与应用需求的深刻理解。在电子技术持续迭代的今天,精准把控陶瓷板线宽线距要求,不仅是陶瓷板企业提升核心竞争力的关键,更是推动高端电子设备性能突破的重要支撑。唯有将精度意识贯穿于设计、工艺、检测全流程,才能让陶瓷板在更多高端场景中实现性能突围,充分绽放技术价值。