一块能折叠十万次仍保持信号畅通的电路板,核心秘密藏在 0.1 毫米厚的基材里;一款能贴合人体曲线的可穿戴设备,关键支撑来自兼具柔韧与导电的特殊材料。挠性电路板基材,这个看似低调的电子元件 “基石”,正以无形之力重塑电子产业的形态边界。它不仅是连接电路的物理载体,更是突破刚性限制、实现设备柔性化创新的核心关键。本文将从材料特性、技术优势、应用创新到发展趋势,全面解析这一推动电子产业变革的关键材料。

挠性电路板(FPC)基材是以聚酰亚胺(PI)、聚酯(PET)、液晶聚合物(LCP)等高分子薄膜为基础,复合铜箔、粘接剂等功能层的柔性材料体系。其核心结构包括:

• 绝缘层:提供机械支撑与电气绝缘,典型材料如耐高温的 PI 膜(长期耐温 200℃以上)和低成本的 PET 膜(耐温 150℃以下)。

• 导电层:多采用电解铜箔或压延铜箔,厚度从 12μm 到 50μm 不等,决定电路的导电效率与信号传输质量。

• 粘接层:用于层间粘合,分为有胶型(如丙烯酸酯胶)和无胶型(通过高温热压直接结合),影响电路板的厚度与柔韧性。

这些材料通过精密叠压与蚀刻工艺,形成可弯曲、折叠的导电线路,打破了传统刚性电路板的空间限制。

• 特性:耐高温(-200℃~400℃)、高机械强度(拉伸强度>150MPa)、低吸湿性(吸水率<1%),是唯一能承受回流焊高温的柔性基材。

• 应用场景:智能手机主板(需应对电池高温与频繁弯曲)、汽车发动机控制模块(耐机油腐蚀与振动)、航空航天传感器(宽温环境稳定运行)。

• 技术瓶颈:成本较高(约为 PET 的 5 倍),高频信号下介电损耗略高于 LCP。

• 特性:密度低(1.38g/cm³)、透明度高(透光率>85%)、加工性能优异,但其耐温性较弱(玻璃化转变温度仅 80℃),长期高温下易泛黄脆化。

• 应用场景:低端消费电子(如计算器、普通家电控制板)、静态弯曲场景(如平面显示排线),不适用于需要焊接或高温环境的场景。

• 特性:极低介电常数(Dk=2.9~3.1)、超低损耗因子(Df<0.002),可有效减少 5G 信号传输损耗,同时具备耐化学性与尺寸稳定性。

• 应用场景:毫米波雷达天线(24GHz 以上频段)、高速数据传输线(如 USB 4.0、HDMI 2.1)、AR/VR 设备的柔性连接排线。

• 聚四氟乙烯(PTFE):耐极端温度(-269℃~260℃)与强腐蚀,用于航空航天高频电路。

• 柔性玻璃(Flexible Glass):兼具高硬度(莫氏 7 级)与可弯曲性(最小弯曲半径<5mm),适用于透明柔性显示基板。

工程师在选材时需平衡三大核心要素:

1. 环境适应性:高温(>150℃选 PI/LCP)、高频(>10GHz 选 LCP/PTFE)、潮湿(优先无胶 PI)场景下的性能稳定性。

2. 机械需求:动态弯曲(如折叠屏手机需≥10 万次弯折寿命)选薄型压延铜箔 + PI 组合;静态安装可考虑 PET 降低成本。

3. 电气性能:高速信号优先低介电常数基材(LCP 介电常数比 PI 低 30%),电源电路则注重铜箔厚度与散热能力。

传统刚性电路板受限于直角安装,而挠性基材的柔韧性使电路可沿三维空间布局。例如:

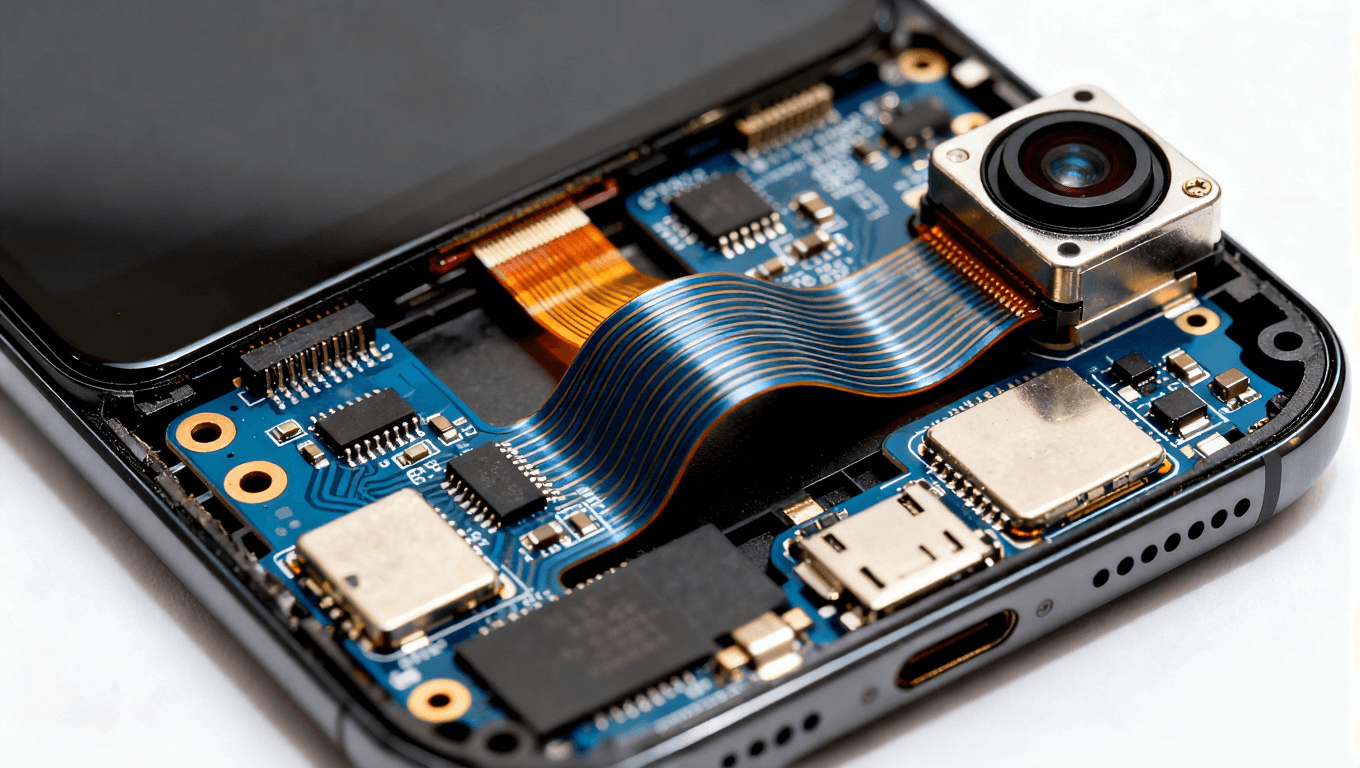

• 智能手机中,FPC 可绕摄像头模组弯曲,将传感器、芯片与显示屏直接互联,节省 50% 以上的内部空间。

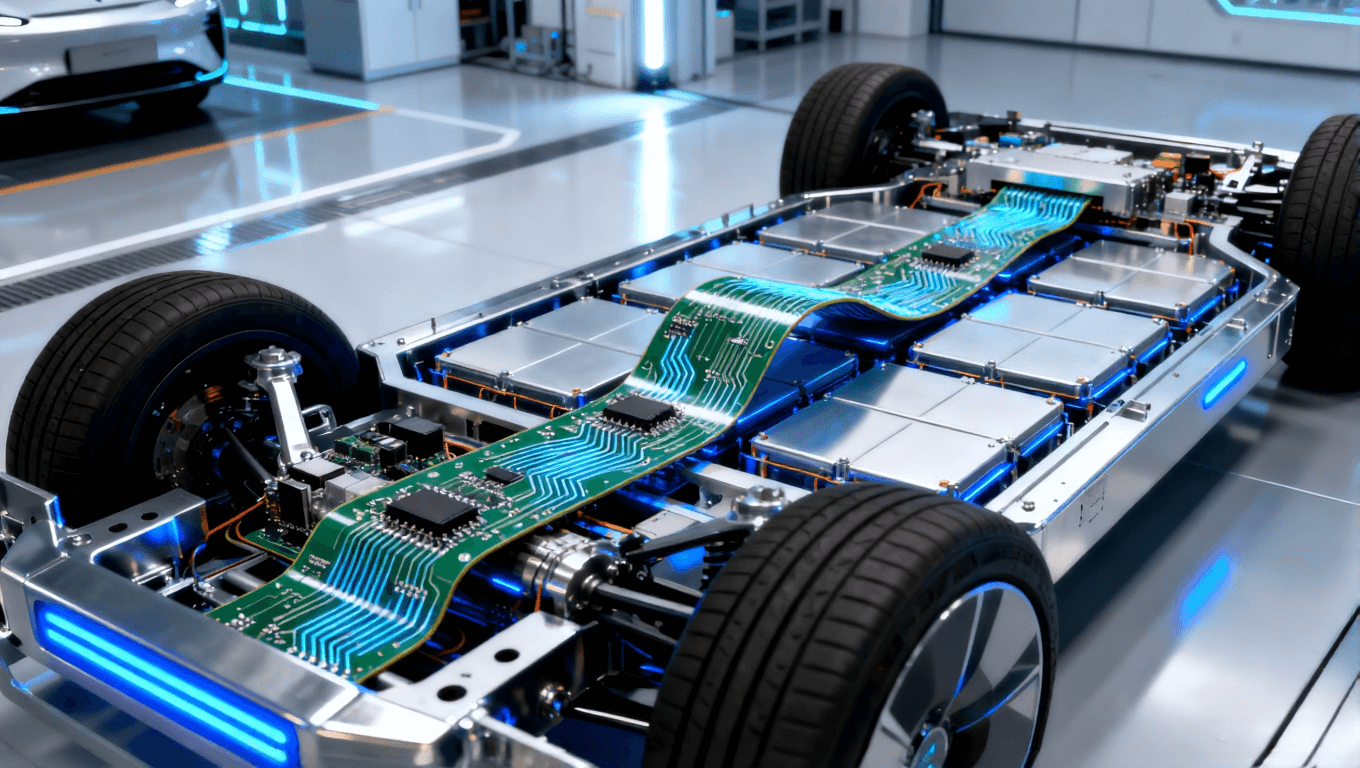

• 新能源汽车电池包中,柔性线路板以 “Z” 字形折叠嵌入电芯间隙,实现电池状态的实时监测,同时降低线束重量 30%。

这种 “随形而变” 的特性,让电子设备的工业设计从 “电路迁就结构” 转变为 “结构融合电路”。

相较于刚性电路板,挠性基材在恶劣环境中表现更优:

• 耐温性:PI 基材在 - 40℃的低温车载环境中仍保持导电性能稳定,而 FR-4 刚性板在此温度下易发生脆裂。

• 抗振性:无人机电机附近的FPC可通过弯曲吸收振动能量,相比刚性板焊点开裂风险降低 70%。

• 耐化学性:医疗设备中的 PET 基材经防潮涂层处理后,可耐受酒精、碘伏等消毒剂长期侵蚀。

挠性基材支持多样化制造工艺:

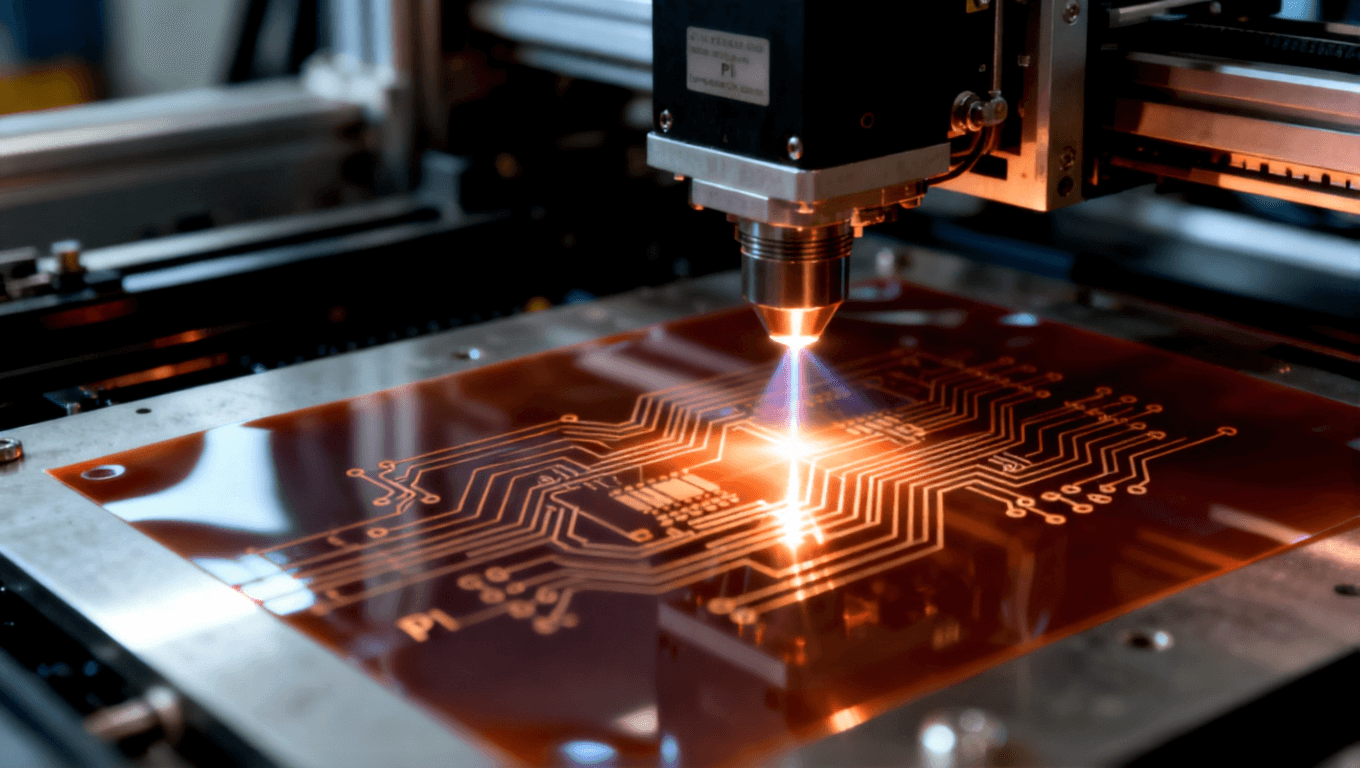

• 激光直接成型(LDS):在 PI 膜上直接镭射电路,线宽精度可达 50μm,适用于高密度柔性电路。

• 喷墨打印技术:将导电银浆直接打印在 PET 膜上,无需蚀刻工序,材料利用率提升至 90% 以上,适合小批量定制。

• 层压复合工艺:通过热压将多层 PI 膜与铜箔粘合,实现多层挠性板(最高达 12 层)的集成,满足复杂电路设计需求。

1. 智能手机:单机 FPC 用量从 2015 年的 10 片增至 2025 年的 30 片,折叠屏机型更需专用高弯折 PI 基材,单台用量是普通机型的 5 倍。

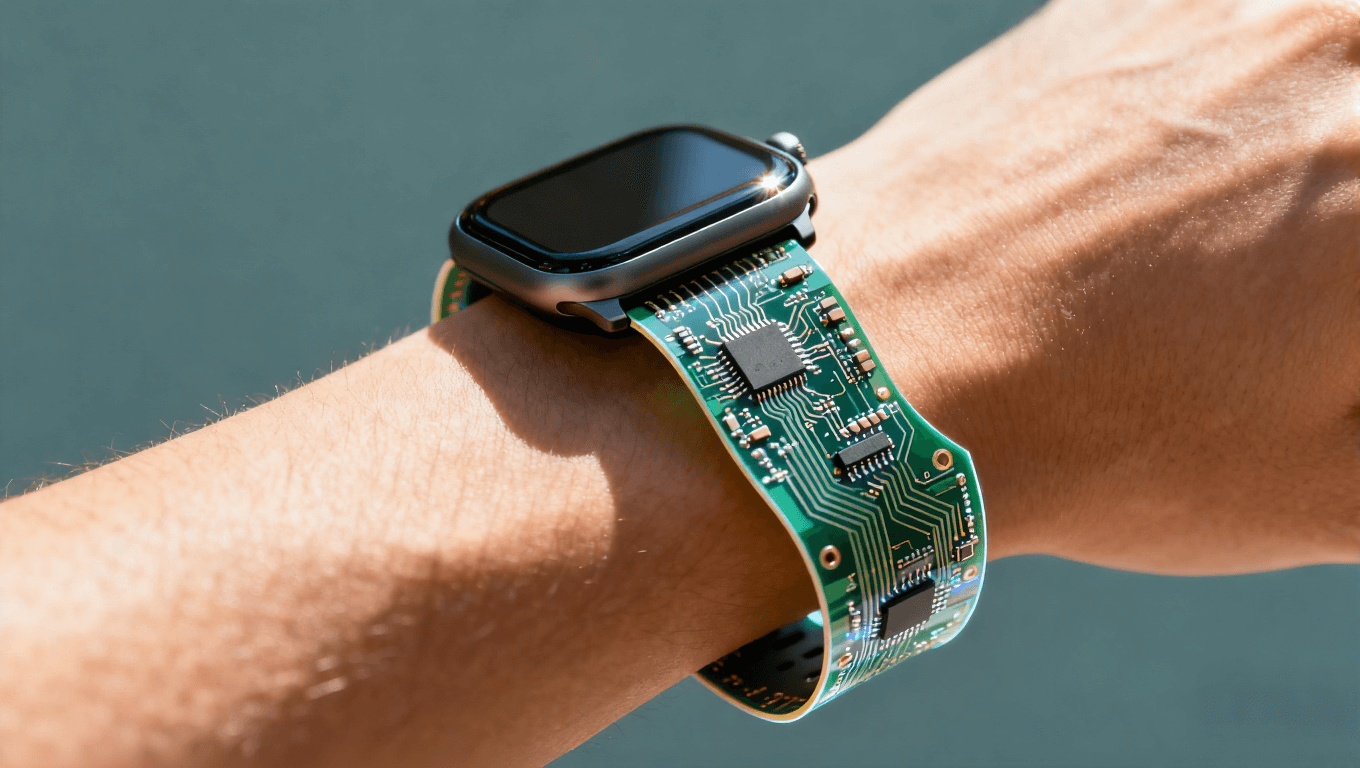

2. 可穿戴设备:智能手表的环形 FPC 需在直径 15mm 的空间内集成 100 + 焊点,采用 0.05mm 超薄 PET 基材配合纳米银线导电技术,实现柔性显示与传感器的无缝连接。

3. 智能家居:扫地机器人的导航模块使用耐低温 PI 基材,在 0℃环境下仍能精准传输激光雷达信号。

1. 动力电池管理系统(BMS):柔性线路板替代传统线束,实现电芯电压的并行采集,响应时间从 10ms 缩短至 2ms,同时耐电解液腐蚀能力提升 2 倍。

2. ADAS 传感器:车载摄像头的 LCP 基材 FPC 可在 85℃高温下稳定传输 12Gbps 的图像数据,满足自动驾驶对高速、低延迟信号的需求。

3. 车载显示:曲面仪表盘的柔性背光驱动板采用 PI 基材,可弯曲成 R50mm 的弧度,适配弧形玻璃面板,提升车内科技感。

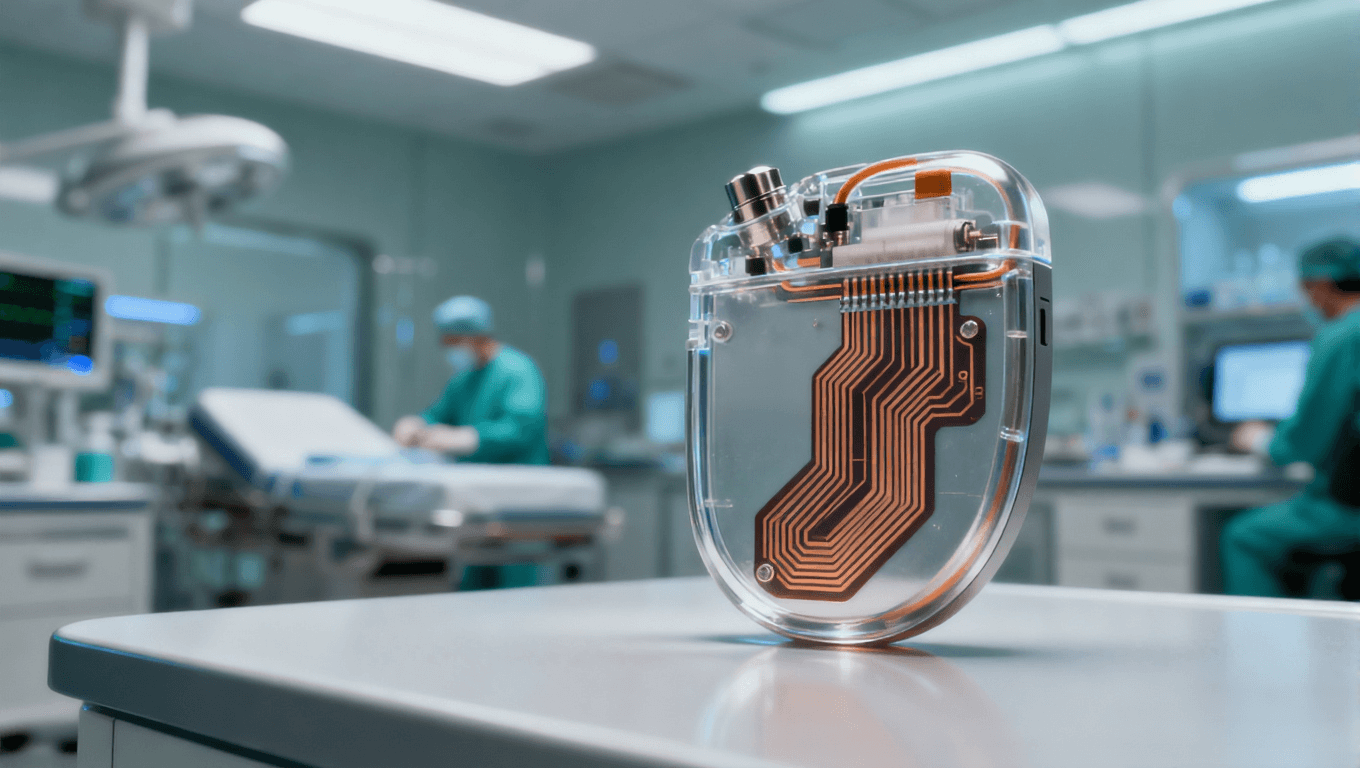

1. 医疗设备:植入式心脏起搏器的 FPC 采用医用级 PI 膜,厚度仅 0.1mm,生物相容性通过 ISO 10993 认证,可在人体内稳定工作 10 年以上。

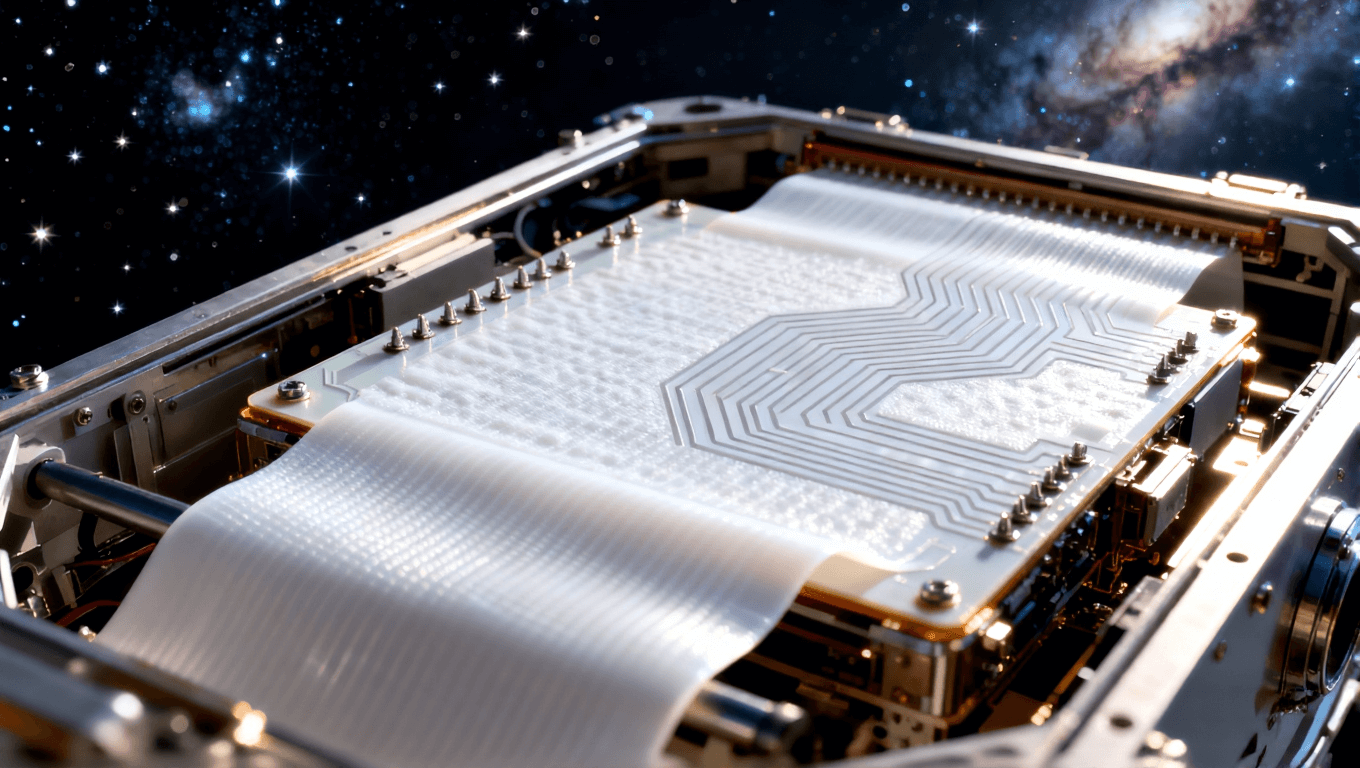

2. 航空航天:卫星载荷系统的 PTFE 基材 FPC 能承受 - 196℃的液氢环境与宇宙射线辐射,信号衰减率低于 0.5dB/m,确保星地通信万无一失。

1. 超薄化:目标实现 0.03mm 以下单层基材厚度,配合 5μm 极薄铜箔,推动可穿戴设备向 “织物电子” 进化。

2. 高频化:开发介电常数<2.5 的新型 LCP 共混材料,满足 6G 时代 100GHz 以上频段的信号传输需求。

3. 耐极端环境:研发耐 500℃以上高温的聚酰亚胺改性材料,适应航空发动机燃烧室附近的监测电路需求。

1. 数字孪生设计:通过仿真软件预测不同基材在弯曲、高温下的信号完整性,将研发周期从 4 周缩短至 72 小时。

2. 全自动产线:引入机器视觉检测(精度 ±2μm)与 AI 质量控制,使挠性板良品率从 92% 提升至 99.2%。

3. 绿色制造:推广无铅电镀、水性油墨等环保工艺,实现生产过程碳排放降低 40%,契合欧盟 RoHS 3.0 标准。

1. 柔性光伏:将铜铟镓硒(CIGS)薄膜电池集成到 PI 基材上,开发可弯曲太阳能充电板,适用于无人机、车载发电等场景。

2. 电子皮肤:基于柔性 PET 基材的压力传感器阵列,可感知 0.1N 的细微压力变化,应用于医疗康复与机器人触觉系统。

3. 可折叠显示:柔性玻璃基材与 OLED 的结合,推动 8K 分辨率折叠屏的商业化,预计 2028 年市场规模达 120 亿美元。

挠性电路板基材的发展,本质上是材料科学、电子工程与制造技术的协同进化。从聚酰亚胺的耐高温突破到 LCP 的高频革命,每一次基材性能的跃升都催生新的应用场景;从消费电子的轻薄化需求到汽车电子的高可靠性挑战,市场反馈不断倒逼基材技术迭代。随着 5G、AI、新能源等技术的深入融合,挠性电路板基材将不再局限于 “连接载体”,而是成为定义产品形态、拓展功能边界的核心创新要素。在这个 “万物皆可柔性” 的时代,基材技术的天花板,正是柔性电子产业的新起点。