一、沉铜工艺现状:当精度与效率成为双重考题

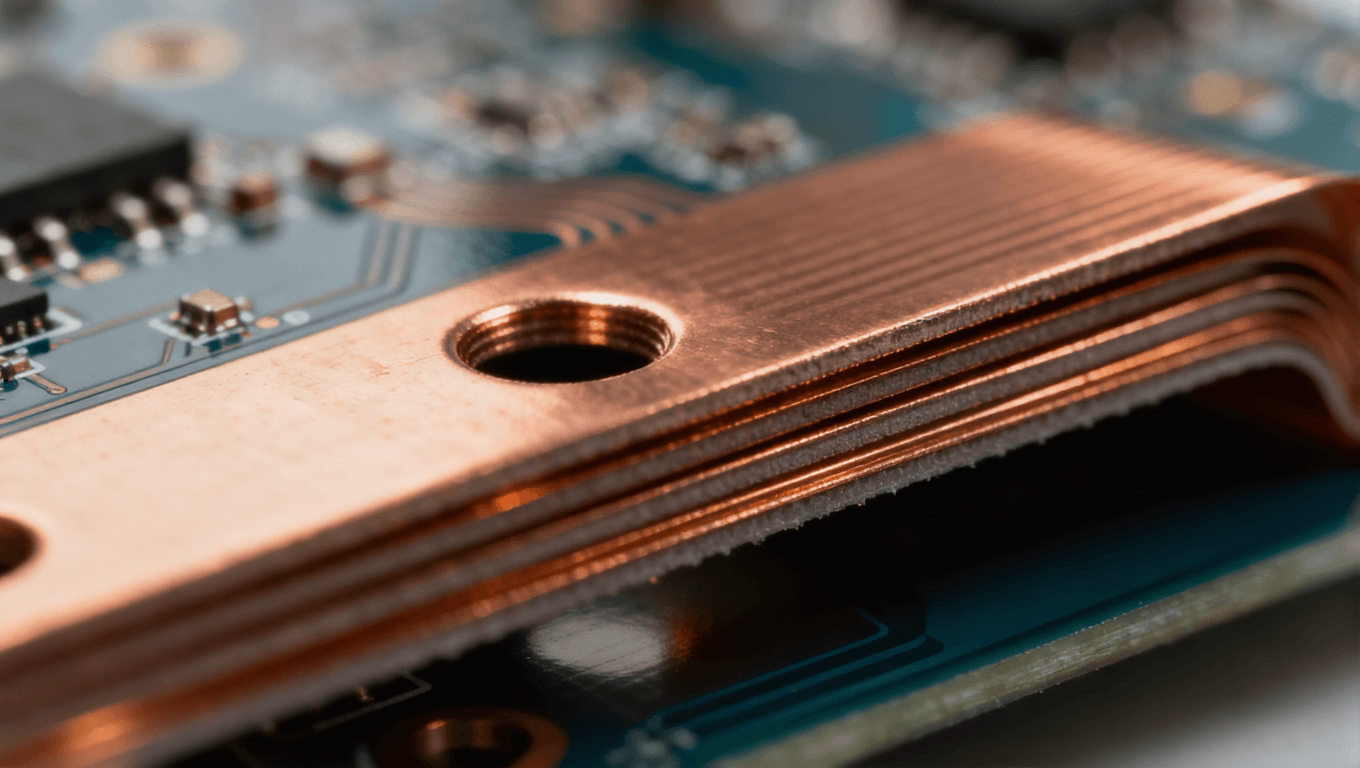

在当今电子制造领域,随着电子产品不断向小型化、高性能化方向发展,刚挠结合板、高多层 PCB 的应用愈发广泛,对沉铜工艺的要求也达到了前所未有的高度。沉铜工艺作为孔金属化的核心环节,其质量直接关系到 PCB 的电气性能和可靠性。然而,在实际生产中,沉铜工艺面临着诸多严峻挑战。

其中,孔径微缩和纵横比提升是最为突出的问题。当孔径缩小至≤0.3mm,纵横比提升至≥8:1 时,传统沉铜工艺在保证沉积均匀性方面显得力不从心。在这样的微小孔径和高纵横比条件下,溶液在孔内的流动性受到极大限制,导致铜离子难以均匀地沉积在孔壁上,进而引发一系列质量问题。孔壁空洞便是常见的缺陷之一,这些空洞会严重影响孔壁的导电性,增加信号传输的电阻,甚至可能导致信号中断。镀层结合力不足也是一个棘手的问题,这会使铜层在后续的加工过程中容易脱落,降低 PCB 的可靠性和使用寿命。

这些质量问题直接反映在良品率上。据统计,受上述问题影响,高端 PCB 生产中的良品率平均约为 85%,这意味着每生产 100 块 PCB,就有 15 块可能因沉铜工艺缺陷而成为次品。对于大规模生产的企业来说,这无疑是一个巨大的损失,不仅增加了生产成本,还降低了生产效率和市场竞争力。在高端智能手机主板的生产中,由于对 PCB 的精度和可靠性要求极高,沉铜工艺的微小缺陷都可能导致主板性能下降,甚至无法正常工作。因此,提高沉铜工艺的可靠性,降低次品率,成为了电子制造企业亟待解决的问题。

除了质量问题,沉铜工艺在效率和成本方面也面临着巨大压力。在传统的沉铜工艺中,人工参数调节响应滞后是一个普遍存在的问题。由于沉铜过程涉及多个参数的控制,如温度、pH 值、溶液浓度等,而人工调节往往需要根据经验和实时监测数据进行判断,这就导致了调节的不及时和不准确。当溶液的 pH 值发生变化时,人工调节可能需要数分钟甚至更长时间才能使 pH 值恢复到正常范围,而在这段时间内,沉铜质量可能已经受到了影响。

溶液寿命管理粗放也是一个不容忽视的问题。在实际生产中,由于对溶液的成分和性能变化监测不够精准,往往无法及时调整溶液的配方和补充添加剂,导致溶液的使用寿命缩短,需要频繁更换溶液。这不仅增加了生产成本,还浪费了大量的资源和时间。据了解,在一些企业中,单批次沉铜处理时间长达 30 - 40 分钟,这在一定程度上限制了生产效率的提高。

能耗成本也是沉铜工艺中的一个重要成本组成部分。在沉铜过程中,需要消耗大量的电能来维持溶液的温度、搅拌等操作。据统计,能耗成本在沉铜工艺总成本中占比超过 15%。对于一些大规模生产的企业来说,这是一笔相当可观的费用。如果能够降低能耗成本,将对企业的经济效益产生积极影响。

在刚挠结合板生产中,由于其结构复杂,需要频繁进行工艺切换,这进一步加剧了效率和成本问题。频繁的工艺切换不仅容易引发设备停机,增加设备维护成本,还会导致生产效率降低,生产成本上升。在刚挠结合板的生产过程中,可能需要在不同的工艺参数之间进行切换,以适应不同的板材和生产要求。而每次切换都需要一定的时间来调整设备和溶液参数,这就导致了生产的中断和效率的降低。

综上所述,当前沉铜工艺在高可靠性需求下存在诸多痛点,同时面临着效率与成本的双向压力。为了满足电子制造行业不断发展的需求,迫切需要对沉铜工艺进行优化和改进。

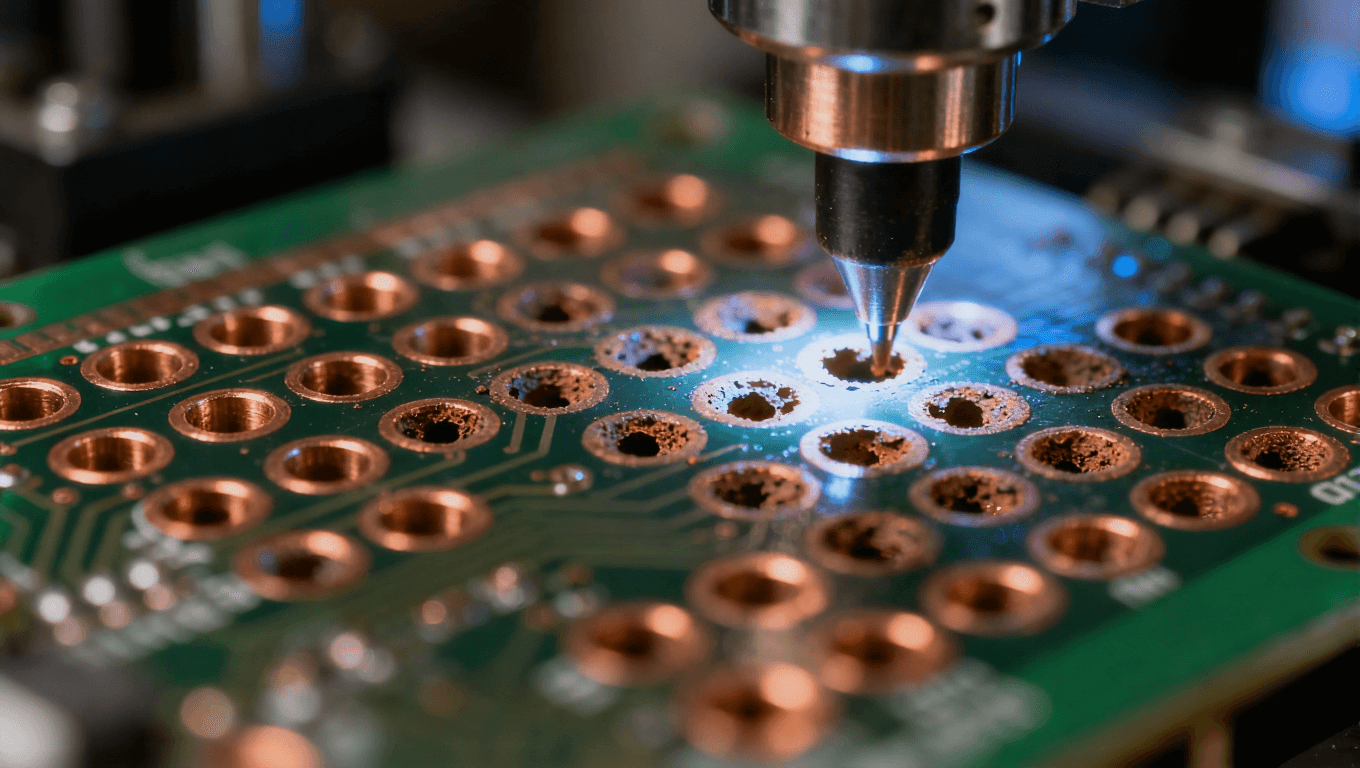

在 PCB 的生产流程中,钻孔环节虽然必不可少,却会在孔壁留下难以处理的钻污。这些钻污主要由环氧树脂和玻璃纤维碎屑组成,如果不彻底清除,就会像隐藏在建筑地基中的隐患一样,严重影响沉铜层与孔壁的结合力。为了攻克这一难题,我们采用了正交试验法,对 Plasma 等离子去钻污与 PI 调整液工艺进行了深入的参数优化。

在众多影响去钻污效果的因素中,等离子功率、处理时间以及 PI 调整液浓度是最为关键的。我们通过一系列严谨的试验,确定了等离子功率在 80 - 100W 这个区间时,能够为去钻污反应提供恰到好处的能量。功率过低,就像动力不足的清洁设备,无法有效去除钻污;功率过高,则可能对孔壁造成过度蚀刻,破坏孔壁的结构完整性。处理时间控制在 60 - 90s 也是经过反复验证的,时间过短,钻污难以彻底清除;时间过长,不仅会降低生产效率,还可能对孔壁产生负面影响。PI 调整液浓度保持在 5% - 7%,能够有效地调整孔壁的化学性质,为后续的沉铜工艺创造良好的条件。

经过这样的参数优化,我们取得了显著的成效。孔壁粗糙度提升了 20%,这看似简单的数字背后,实则是沉铜层附着力大幅增强的关键。就像粗糙的墙面能更好地吸附涂料一样,粗糙的孔壁为沉铜层提供了更多的附着点,使沉铜层能够更加牢固地附着在孔壁上。钻污残留率也成功降至 0.5% 以下,几乎可以忽略不计,为后续沉铜层打造了一个理想的附着基底,大大提高了沉铜工艺的稳定性和可靠性。

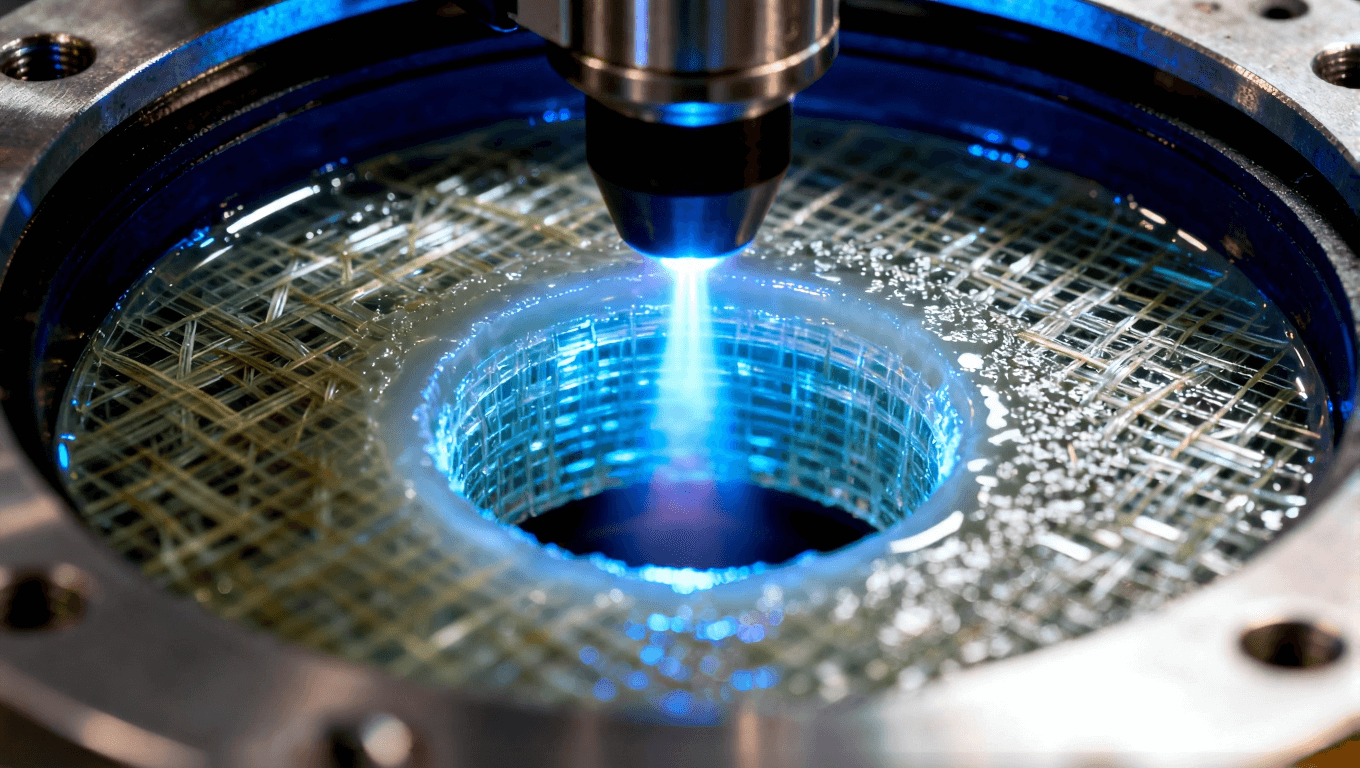

活化体系在沉铜工艺中扮演着 “引路人” 的角色,其催化效率的高低直接决定了沉铜反应的顺利与否。传统的钯胶体活化液在面对高纵横比孔(10:1)时,常常会出现催化剂吸附不均匀的问题,尤其是在孔底,催化剂缺失的情况时有发生,这就好比在黑暗中行走却没有足够的指引,沉铜反应自然难以顺利进行。

为了突破这一困境,对钯胶体活化液配方进行了大胆改良,将胶体粒径成功控制在 5 - 10nm。更小的粒径意味着更大的比表面积,能够提供更多的催化活性位点,就像将大颗粒的种子磨成细粉,使其能够更均匀地播撒在土地上,充分发挥催化作用。同时,我们引入了超声波辅助活化技术,频率设定为 60kHz,功率密度为 0.3W/cm³。超声波就像一双无形的手,在溶液中产生微小的气泡,这些气泡在瞬间破裂时会产生强大的冲击力,能够有效地促进催化剂在孔壁上的均匀吸附,尤其是在高纵横比孔的孔底,也能保证有足够的催化剂。

通过这一系列的改进,高纵横比孔的催化剂吸附均匀性提升了 30%,成功解决了传统活化中孔底催化剂缺失的难题。这使得沉铜反应能够在整个孔壁上均匀、高效地进行,为获得高质量的沉铜层奠定了坚实的基础,极大地提高了 PCB 的电气性能和可靠性。

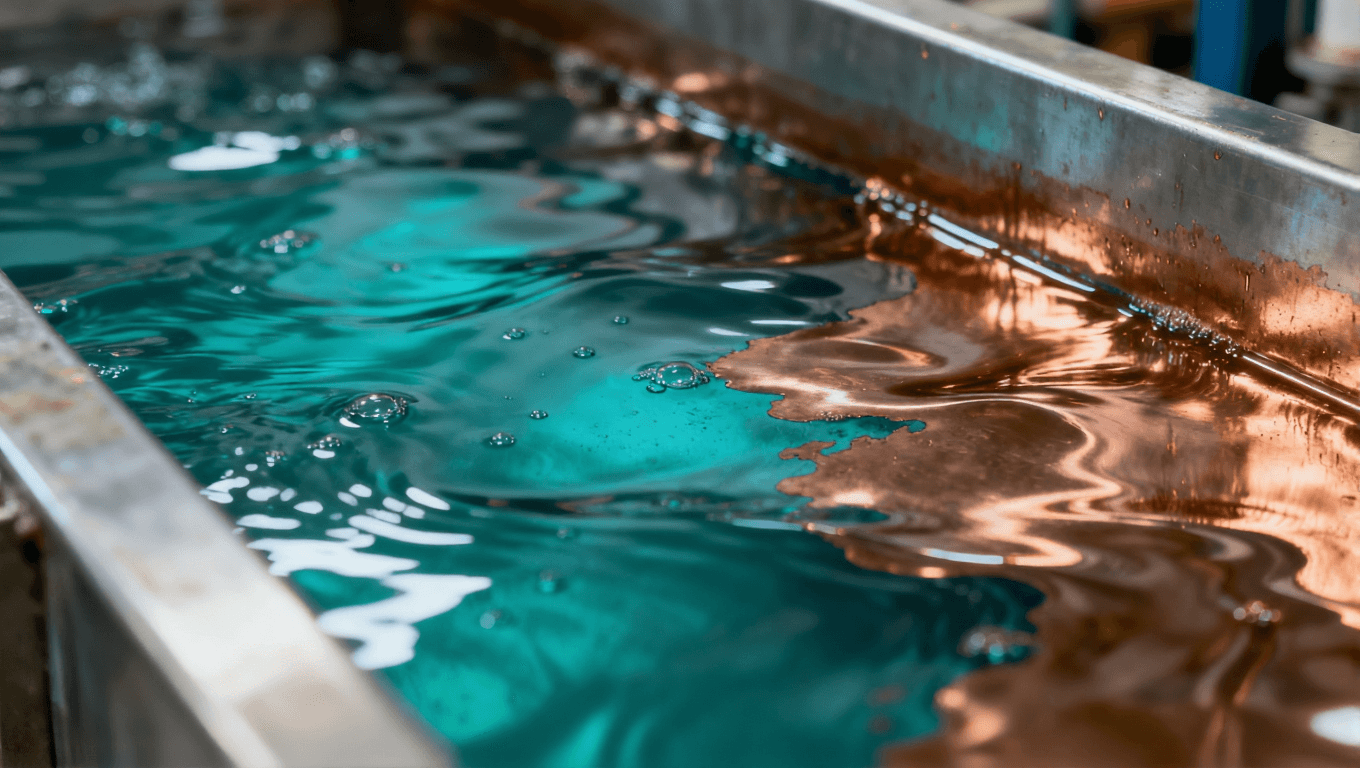

沉铜溶液的配方就如同烹饪时的调料配比,每一种成分的用量都对最终的 “菜品” 质量有着至关重要的影响。为了找到最佳的配方,我们借助 L9 (3⁴) 正交表精心设计了试验。在这个试验中,我们重点研究了硫酸铜、甲醛和 EDTA 这三种主要成分的含量,以及 pH 值和温度对沉铜速率和镀层质量的影响。

经过多次试验和数据分析,我们确定了硫酸铜的最佳含量在 2.0 - 2.5g/L 之间。硫酸铜作为铜离子的来源,其浓度直接影响着沉铜的速率和镀层的厚度。如果浓度过低,铜离子供应不足,沉铜速率就会变慢,镀层也会变薄;如果浓度过高,可能会导致镀层结晶粗大,影响镀层的质量。甲醛的含量控制在 3.5 - 4.0g/L,它在沉铜反应中起到还原剂的作用,将铜离子还原为金属铜沉积在孔壁上。合适的甲醛浓度能够保证沉铜反应的顺利进行,同时避免过度还原导致的其他问题。EDTA 的含量为 35 - 40g/L,它作为一种络合剂,能够与铜离子形成稳定的络合物,控制铜离子的释放速度,从而保证沉铜反应的稳定性和均匀性。

除了成分含量,pH 值和温度也是不可忽视的因素。我们将 pH 值精准控制在 9.2±0.1,温度控制在 32±0.5℃。在这个条件下,沉铜速率稳定在 2.5μm/15min,镀层厚度均匀性误差≤5%。这样的参数组合使得沉铜溶液中的化学反应能够在一个稳定、高效的环境中进行,就像一台精密的机器,各个部件协调运作,确保了沉铜工艺的高质量和稳定性。

在沉铜工艺中,溶液寿命的管理一直是一个难题。传统的管理方式往往比较粗放,无法及时准确地掌握溶液中各种成分的变化,导致溶液寿命缩短,频繁换槽不仅浪费时间和资源,还会影响生产效率。为了解决这个问题,我们引入了电导率在线监测技术,就像给溶液安装了一个 “智能体检仪”,能够实时监测溶液的电导率变化,而电导率的变化又能反映出溶液中铜离子浓度的波动。

当溶液中铜离子浓度波动超过 ±10% 时,系统会自动触发补加程序,精准地补充缺失的成分,补加量误差≤2%。这种智能化的补加方式能够快速恢复溶液的平衡,保证沉铜反应的持续稳定进行。同时,我们还结合了活性炭定期吸附杂质的方法,吸附周期为 72 小时。活性炭就像一个 “清洁卫士”,能够有效地去除溶液中的有机杂质和金属杂质,保持溶液的纯净度,延长溶液的使用寿命。

通过这一整套智能化的溶液寿命管理系统,我们成功将溶液寿命延长至传统工艺的 1.5 倍,大大减少了换槽导致的产能损失,提高了生产效率,降低了生产成本,为企业带来了显著的经济效益。

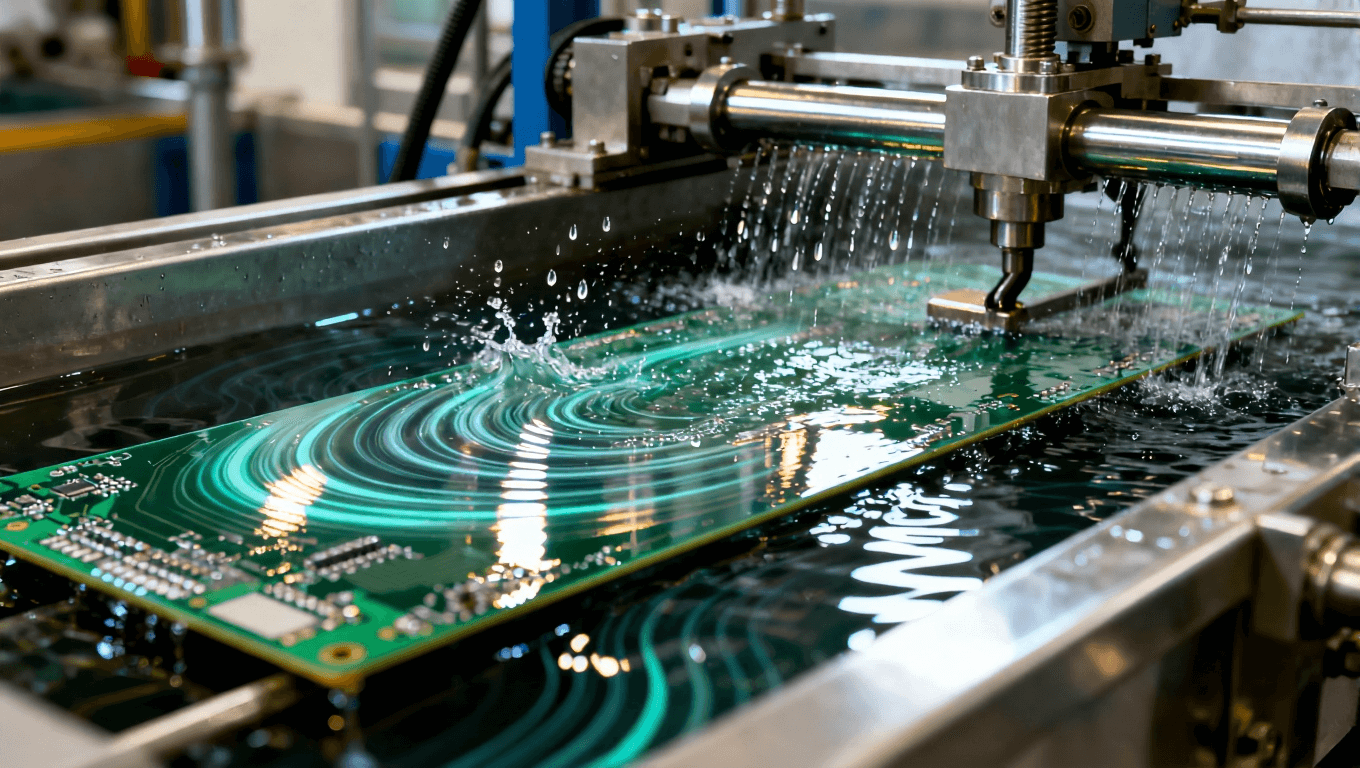

沉铜装置的流场设计对于沉铜质量有着至关重要的影响,尤其是在处理高难度的盲孔和微孔时。我们借鉴了先进的专利技术,对沉铜装置进行了大胆创新,引入了摆动组件与双面喷淋系统,旨在优化镀液在孔内的流动状态,提高沉铜的均匀性和覆盖率。

在这个创新设计中,PCB 板会在摆动组件的带动下进行往复运动,速度控制在 5 - 10mm/s。这种往复运动就像在水中轻轻摆动的刷子,能够不断地推动镀液在孔内流动,防止镀液在孔内形成死区,确保孔壁的每一个角落都能充分接触到镀液。同时,双面喷淋系统的喷嘴角度会根据 PCB 板的运动状态进行动态调整,调整范围为 ±15°。这样的设计能够使镀液更加精准地喷射到孔内,进一步提高镀液在孔内的更新效率,使孔内镀液更新效率提升 40%。

为了进一步破除气液边界层,我们还在沉铜装置中加入了垂直振动机构,振幅设定为 0.5mm,频率为 20Hz。垂直振动机构就像一个小型的震动器,能够在沉铜过程中产生微小的振动,有效地打破气液边界层,使铜离子能够更顺畅地扩散到孔壁上,提高沉铜的质量。通过这些创新设计,盲孔沉铜覆盖率从 90% 大幅提升至 98% 以上,极大地提高了 PCB 的可靠性和性能。

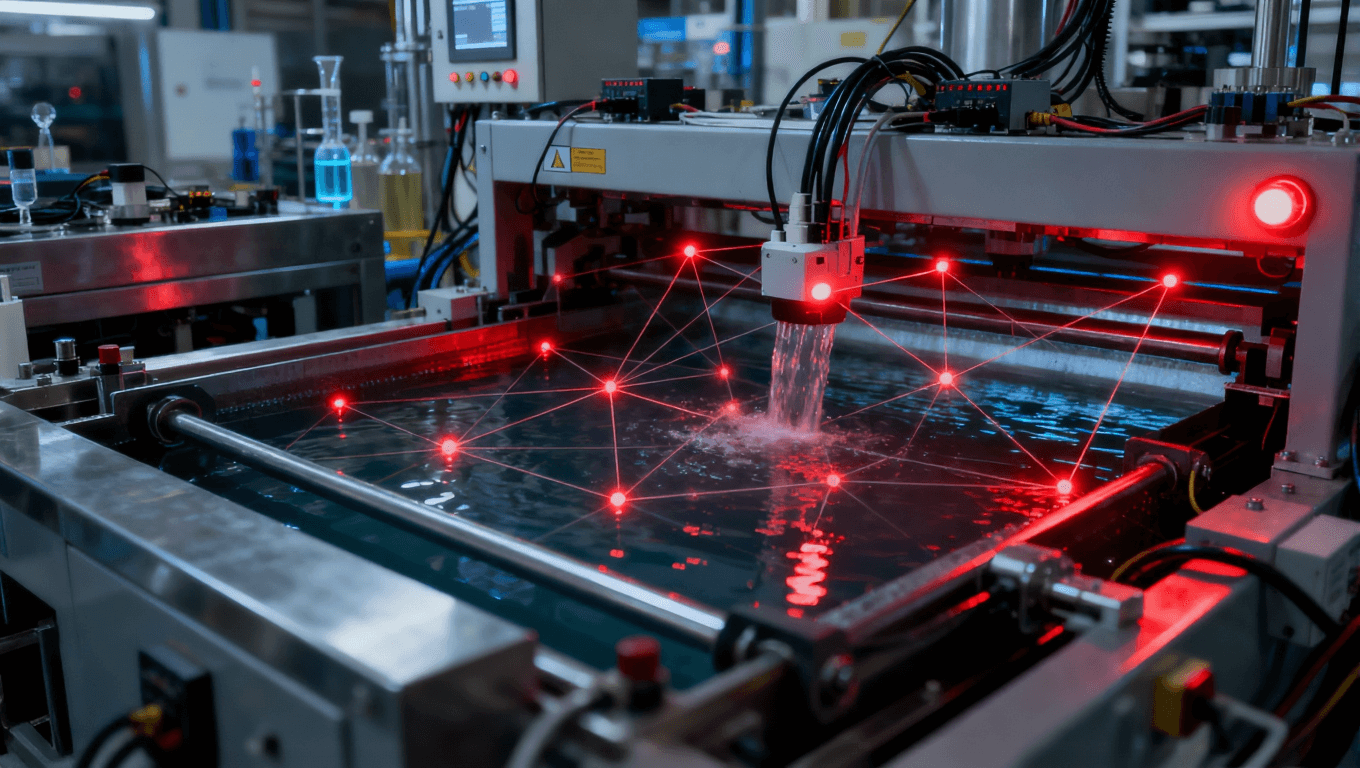

在传统的沉铜工艺中,空气搅拌是最常用的搅拌方式,但这种方式在处理高密度孔区时,往往会因为传质不足而导致沉积缺陷。为了解决这个问题,我们在传统空气搅拌的基础上,叠加了脉冲式机械搅拌,形成了多维度搅拌技术融合的创新方案。

脉冲式机械搅拌的周期为 30s,转速控制在 15 - 20rpm。这种搅拌方式能够产生周期性的强烈搅拌作用,就像在平静的湖面上投入一颗颗石子,激起层层涟漪,使溶液产生强烈的湍流。通过这种多维度搅拌技术的融合,溶液的湍流强度提高了 25%,铜离子在溶液中的扩散速率也提升了 18%。

在实际生产中,多维度搅拌技术融合的效果十分显著。它有效地解决了高密度孔区因传质不足导致的沉积缺陷问题,使沉铜层更加均匀、致密,提高了 PCB 的电气性能和可靠性。

在现代工业生产中,数据就像隐藏在黑暗中的宝藏,蕴含着巨大的价值。为了充分挖掘这些数据的潜力,我们基于 2000 + 组生产数据,运用先进的 AI 算法,构建了沉铜速率与孔径、板厚、溶液组分之间的多元回归模型。这个模型就像一个智能大脑,能够根据不同的生产条件,快速准确地计算出最佳的工艺参数。

当板型切换时,模型会自动匹配最优参数。比如,当生产 0.15mm 微孔板时,模型会根据大量的数据学习和分析,自动将甲醛浓度调整至 3.8g/L,温度提升至 33℃。这种智能化的参数调整方式,大大提高了生产效率,工艺窗口调整时间从原来的 30 分钟缩短至 5 分钟,就像为生产流程按下了快进键,使企业能够更加快速地响应市场需求,提高生产效率,降低生产成本。

为了确保沉铜工艺的质量稳定性,我们通过物联网系统实时采集 12 项关键参数,包括槽液温度、pH 值、电流密度等。这些参数就像人体的各项生理指标,能够反映沉铜工艺的健康状态。然后,我们利用 LSTM 神经网络对这些参数进行深度分析,预测沉铜层厚度偏差。

LSTM 神经网络具有强大的时间序列分析能力,能够捕捉到参数变化中的细微趋势和规律。当预测误差超过 ±8% 时,系统会立即触发三级预警机制。这个预警机制就像一个敏锐的报警器,能够及时提醒工作人员注意生产过程中的异常情况,采取相应的措施进行调整,将批量质量事故发生率降低 70%,有效地保障了生产的顺利进行,提高了产品的质量和可靠性。

某电子科技企业在刚挠结合板生产中,曾长期受到孔壁分层、气泡等缺陷的困扰,这些问题严重影响了产品的良品率和市场竞争力。据统计,在未进行工艺优化之前,其 10 层刚挠结合板的孔壁分层、气泡缺陷率高达 12%,这意味着每生产 100 块刚挠结合板,就有 12 块可能因这些缺陷而成为次品,不仅浪费了大量的原材料和生产成本,还影响了生产效率和客户满意度。

为了解决这些问题,该企业决定对沉铜工艺进行全面优化。他们首先对 Plasma 去钻污工艺进行了深入研究,通过正交试验法,对等离子功率、处理时间等关键参数进行了优化。经过多次试验和数据分析,他们确定了等离子功率在 80 - 100W,处理时间在 60 - 90s 时,去钻污效果最佳,能够有效去除孔壁上的钻污,提高孔壁的粗糙度,从而增强沉铜层与孔壁的结合力。

同时,该企业还对沉铜溶液配方进行了改良。他们通过 L9 (3⁴) 正交表设计试验,研究了硫酸铜、甲醛和 EDTA 等主要成分的含量,以及 pH 值和温度对沉铜速率和镀层质量的影响。经过反复试验和调整,他们确定了最佳的溶液配方和工艺参数,使得沉铜速率稳定在 2.5μm/15min,镀层厚度均匀性误差≤5%。

通过这些工艺优化措施,该企业取得了显著的成效。10 层刚挠结合板的孔壁分层、气泡缺陷率从 12% 大幅降至 2%,整体良品率提升了 10%。这一提升不仅意味着产品质量的显著提高,还为企业带来了巨大的经济效益。

某 HDI 板厂在高多层 PCB 生产中,面临着生产效率低下、设备稼动率不高、单位能耗过高等问题。在传统的生产模式下,单批次处理时间长达 40 分钟,这不仅限制了生产效率的提高,还增加了生产成本。同时,设备稼动率仅为 80% 左右,意味着设备有 20% 的时间处于闲置状态,浪费了大量的资源。单位能耗也较高,在沉铜工艺总成本中占比超过 15%,给企业带来了较大的经济压力。

为了突破这些困境,该企业引入了 “一体化连续生产线”,将前处理至沉铜的 6 个工序整合为连续流道,采用机械臂自动转运。这一创新举措大大缩短了单批次处理时间,从原来的 40 分钟缩短至 25 分钟,提高了生产效率。同时,通过 “槽体共享” 设计,将不同型号 PCB 的沉铜参数预设为程序模板,换产调整时间从 2 小时压缩至 30 分钟,大幅提升了多品种柔性生产能力。

此外,该企业还引入了智能参数调控系统,基于物联网实时采集 12 项关键参数,如槽液温度、pH 值、电流密度等,并利用 AI 算法对这些参数进行分析和预测。当参数偏离阈值时,系统会自动进行调整,确保沉铜过程的稳定性和一致性。通过这一系统,设备稼动率提升至 92%,月产能从 15000㎡提升至 20000㎡,单位能耗下降 18%。

这些改进措施不仅提高了生产效率和产能,还降低了单位能耗和生产成本,使得该企业在市场竞争中占据了更有利的地位。通过引入 “一体化连续生产线” 和智能参数调控系统,该企业成功实现了高多层 PCB 生产的效率突围,为企业的发展带来了新的机遇。

随着全球环保意识的不断增强,电子制造行业对沉铜工艺的环保要求也日益严格。传统沉铜工艺中广泛使用的甲醛还原剂,虽然在沉铜效果上表现出色,但却存在着严重的环境污染问题。甲醛易挥发,会对空气造成污染,并且对人体健康也有极大的危害,长期接触可能导致呼吸道疾病、过敏反应甚至癌症。因此,研发环保型沉铜技术已成为行业发展的必然趋势。

在众多的研究方向中,次磷酸钠体系沉铜液展现出了巨大的潜力。次磷酸钠作为一种新型的还原剂,具有环保性能优越的特点,能够有效降低沉铜工艺中的化学需氧量(COD)排放。据相关研究表明,采用次磷酸钠体系沉铜液替代传统甲醛还原剂,可使 COD 排放降低 60%,这对于减轻环境负担具有重要意义。

然而,次磷酸钠体系沉铜液在实际应用中也面临着一些挑战。其中,沉积效率相对较低是一个较为突出的问题。为了解决这一问题,科研人员将目光聚焦在了纳米晶催化剂上。纳米晶催化剂具有独特的结构和优异的催化性能,其尺寸通常在 1 - 100 纳米之间,由于其特殊的尺寸和结构,具有极高的比表面积和活性位点密度,能够极大地提高化学反应的效率。通过引入纳米晶催化剂,能够显著提升次磷酸钠体系沉铜液的沉积效率。

在实际研发过程中,科研人员通过不断的实验和优化,成功地将纳米晶催化剂应用于次磷酸钠体系沉铜液中。实验结果表明,在引入纳米晶催化剂后,沉铜速率得到了显著提升,目标是实现沉铜速率达到 3μm/15min,同时还能保持良好的环保性能。这一突破不仅为环保型沉铜技术的发展提供了新的思路和方法,也为电子制造行业的可持续发展奠定了坚实的基础。

除了次磷酸钠体系沉铜液和纳米晶催化剂,科研人员还在不断探索其他环保型沉铜技术。在镀液配方中添加环保型添加剂,以改善镀液的性能和稳定性;研发新型的沉铜工艺,如脉冲电镀、超声电镀等,以提高沉铜的质量和效率。这些探索和研究,将为沉铜工艺的绿色化发展带来更多的可能性。

在数字化时代,数字孪生技术作为一种新兴的技术手段,正逐渐在各个领域得到广泛应用。在沉铜工艺中,数字孪生技术的应用也为工艺优化和生产效率提升带来了新的机遇。

数字孪生技术是一种通过数字化手段对物理实体进行实时映射和模拟的技术。在沉铜工艺中,构建数字孪生模型就像是为沉铜工艺打造了一个虚拟的 “双胞胎”。这个模型能够实时反映实际沉铜过程中的各种参数和状态,通过物联网技术,将实际生产中的数据实时传输到数字孪生模型中,实现对沉铜过程的精准监控和管理。

通过数字孪生模型,我们可以在虚拟环境中对不同板型、不同工艺参数下的沉铜过程进行模拟和分析。这就好比是在电脑上进行一场虚拟的实验,我们可以随意调整各种参数,观察沉铜过程的变化和结果。在模拟 0.1mm 微孔的沉铜过程时,通过数字孪生模型的分析,我们可以预测出最佳的活化时间为 7 分钟。这样的预测结果可以为实际生产提供重要的参考依据,帮助生产人员提前优化工艺方案,避免在实际生产中出现不必要的问题和损失。

在新产品研发过程中,数字孪生技术的优势更加明显。传统的新产品试产过程通常需要耗费大量的时间和资源,而且由于实际生产中的不确定性因素较多,试产过程中往往会出现各种问题,导致试产周期延长。而借助数字孪生技术,我们可以在虚拟环境中对新产品的沉铜工艺进行模拟和优化,提前发现潜在的问题并加以解决。通过这种方式,能够将新产品试产周期缩短 50%,大大提高了新产品的研发效率和上市速度。

数字孪生技术还可以与人工智能、大数据等技术相结合,实现对沉铜工艺的智能化管理和优化。通过对大量生产数据的分析和挖掘,数字孪生模型可以自动学习和优化工艺参数,实现生产过程的自适应调整。当生产环境发生变化时,数字孪生模型能够及时感知并自动调整工艺参数,确保沉铜质量的稳定性和一致性。

数字孪生技术在沉铜工艺中的应用,为工艺优化和生产效率提升提供了强大的支持。随着技术的不断发展和完善,相信数字孪生技术将在沉铜工艺中发挥更加重要的作用,推动电子制造行业向智能化、数字化方向迈进。