想象一下,一台精密的电子设备因电路板表面处理失效而突然宕机 —— 这种场景在当今高度依赖电子产品的时代并不罕见。电路板镀镍金工艺控制正是防止这类问题的核心环节,它不仅仅是表面处理的一个步骤,更是确保电路板长期可靠性和性能稳定的基石。镀镍金工艺通过在电路板表面沉积镍层和金层,提供优异的导电性、耐腐蚀性和焊接性能,但工艺控制的细微偏差就可能导致批量性缺陷,如镀层脱落、孔隙率过高或焊接不良。本文将带您深入探索电路板镀镍金工艺控制的方方面面,从基本原理到实战技巧,帮助您构建一套高效、可靠的控制体系。

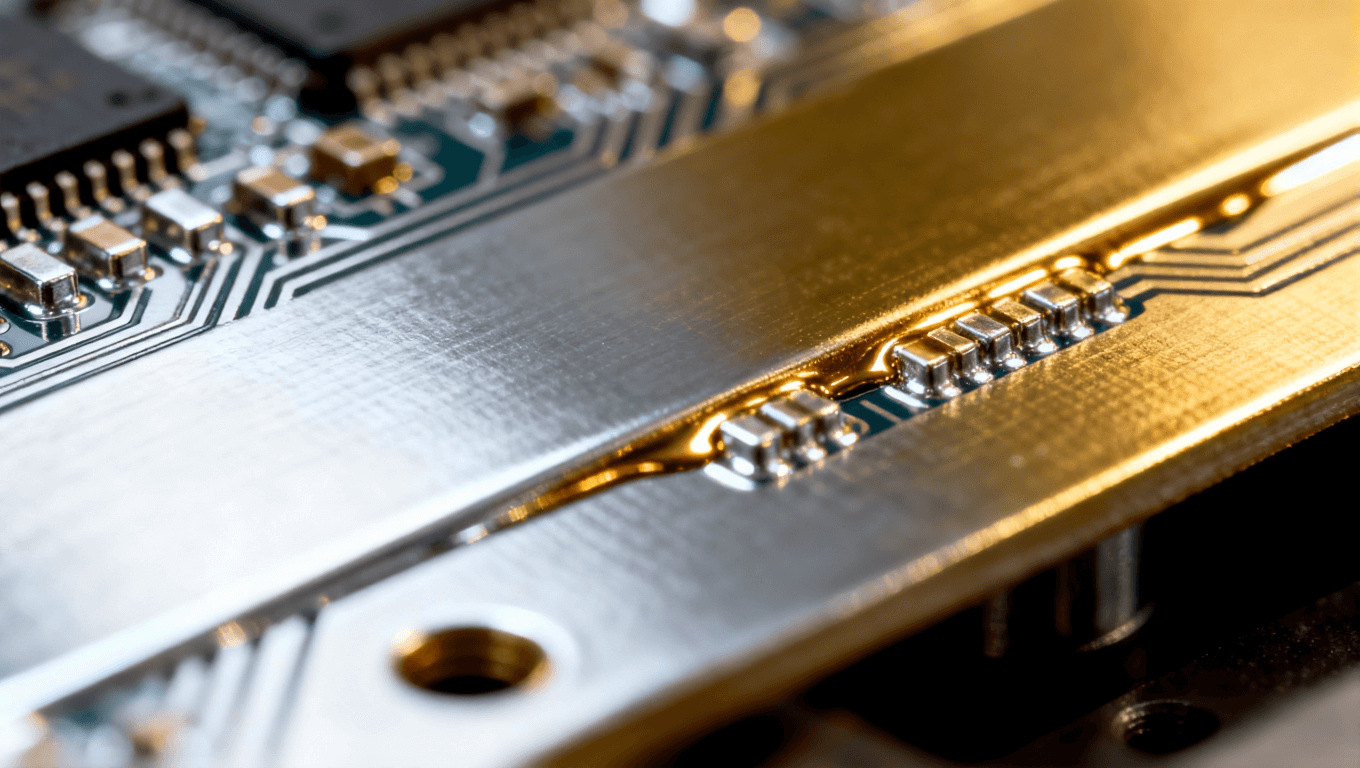

电路板镀镍金工艺是一种常见的表面处理技术,广泛应用于高频电路、通信设备和汽车电子等领域。其核心目的是在铜基材上先沉积一层镍作为屏障,再覆盖一层薄金以保护镍层并提供理想的焊接表面。镍层通常厚度在 3-6 微米,负责防止铜扩散并提供机械强度;金层厚度则控制在 0.05-0.2 微米,主要起到抗氧化和改善导电的作用。这种工艺之所以备受青睐,是因为它结合了镍的硬度和金的惰性,能够有效应对恶劣环境下的氧化和腐蚀挑战。

然而,电路板镀镍金工艺控制绝非简单的 “镀上就行”。工艺的复杂性源于多个变量的交互影响:例如,镀液成分的微小变化可能导致镀层结合力下降,而温度波动又会引发厚度不均。在实际生产中,许多企业因忽视控制细节而面临高昂的返工成本。以一家汽车电子制造商为例,他们曾因镀镍金工艺中 pH 值控制不当,导致批量产品在高温测试中出现金层脆化,最终损失数十万元。这凸显了精细化控制的重要性 —— 它不仅是技术问题,更直接关系到企业的经济效益和市场声誉。

从行业视角看,随着电子产品向小型化、高密度化发展,电路板镀镍金工艺控制的要求日益严格。5G 通信和物联网设备的普及,推动了对更高频率信号传输的需求,这就要求镀层具备更低的表面粗糙度和更均匀的厚度分布。因此,理解并优化这一工艺,已成为企业保持竞争力的必备能力。

电路板镀镍金工艺控制涉及多个关键参数,每一个都需要精确监控和调整。首先,镀液成分是基础中的基础。镍镀液通常包含镍盐(如硫酸镍)、导电盐和添加剂(如光亮剂和稳定剂),而金镀液则以氰化金钾或非氰化物为基础。添加剂的比例至关重要 —— 过多会导致镀层脆化,过少则影响均匀性。例如,镍镀液中光亮剂的浓度需维持在每升 1-3 克范围内,偏差超过 10% 就可能引发镀层应力变化,进而影响电路板的弯曲性能。

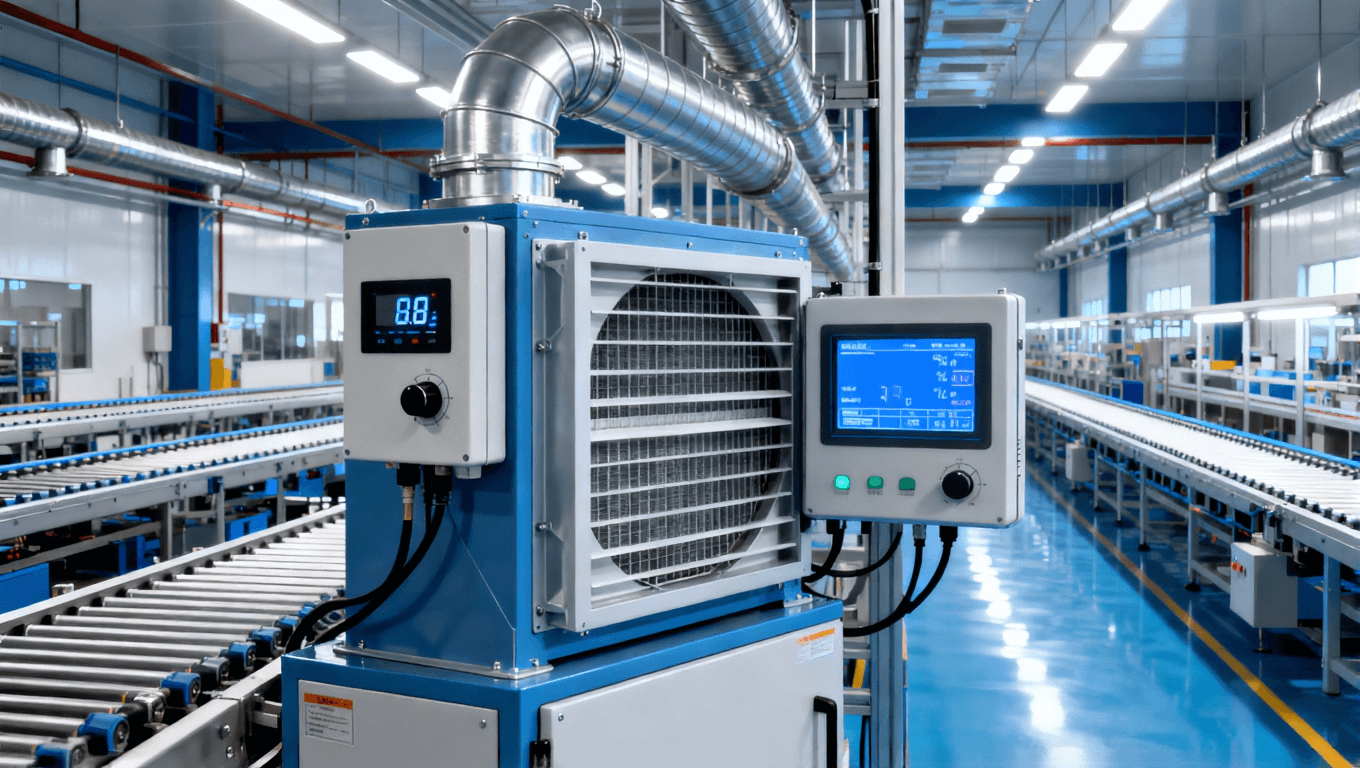

温度控制是另一个核心要素。镍镀过程的最佳温度通常设置在 45-60°C,金镀则在 50-70°C。温度过高会加速镀液分解,产生杂质;过低则降低沉积速率,导致镀层过薄。在实际操作中,使用闭环温控系统可以避免季节性波动带来的影响。某电子厂曾因夏季室温升高而未及时调整镀槽温度,结果金层出现 “烧焦” 现象 —— 表面粗糙且多孔,最终造成信号传输损失。这警示我们,电路板镀镍金工艺控制必须考虑环境因素,并配备实时监测设备。

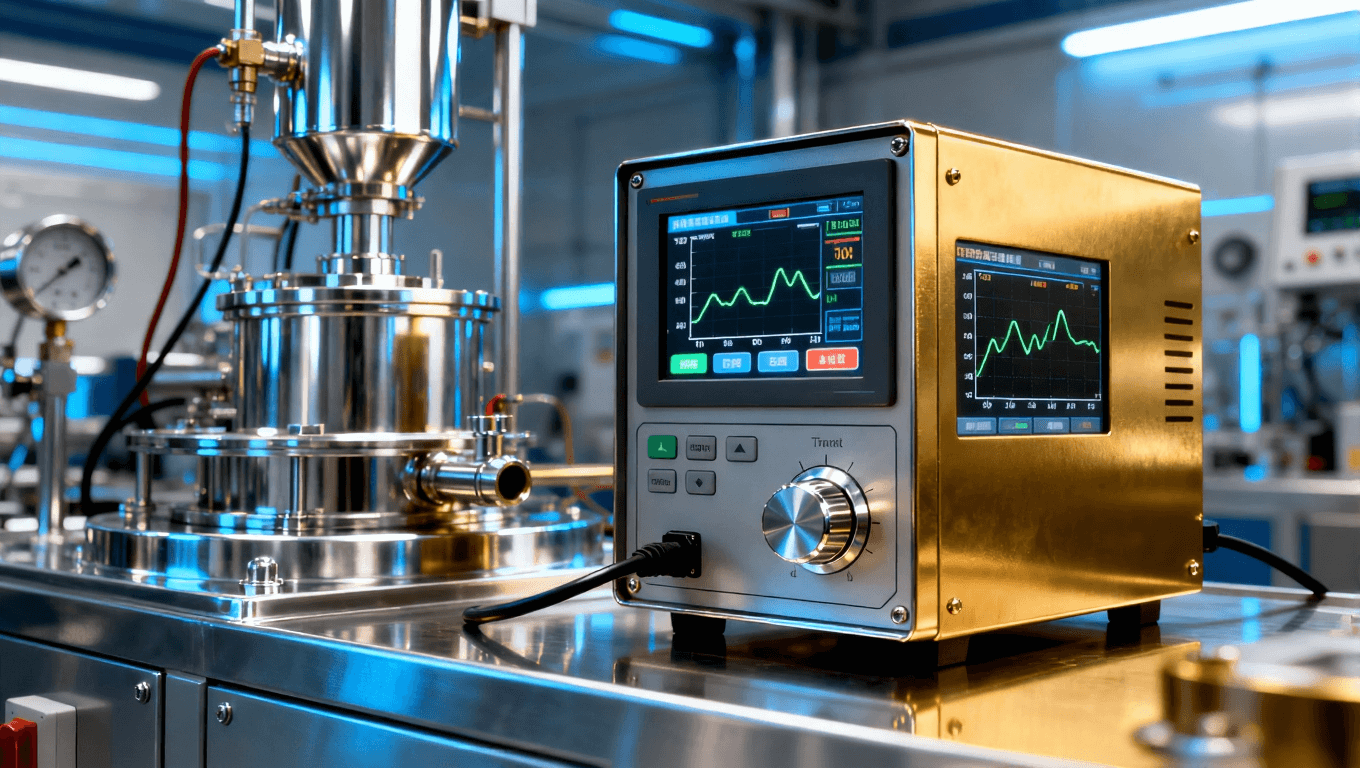

电流密度和 pH 值同样不容忽视。电流密度影响镀层厚度和结构:镍镀的电流密度一般控制在 2-5 A/dm²,金镀则在 0.5-2 A/dm²。过高电流会形成树枝状结晶,降低附着力;而过低电流则延长生产周期。pH 值则直接关系镀液稳定性,镍镀液 pH 应保持在 3.5-4.5,金镀液则在 6-8 之间。实践中,定期滴定测试和自动补液系统能有效维持 pH 平衡。这些参数的协同优化,构成了电路板镀镍金工艺控制的核心框架,只有将它们视为一个动态系统,才能实现稳定输出。

此外,时间控制也扮演着关键角色。镀镍和镀金的持续时间需根据目标厚度精确计算,通常镍镀需要 15-30 分钟,金镀则为 1-5 分钟。超时操作不仅浪费材料,还可能引入杂质。通过统计过程控制(SPC)工具,企业可以建立参数与输出之间的相关性模型,从而预测和预防偏差。

在电路板镀镍金工艺控制中,常见问题往往源于参数失调或外部污染。镀层结合力差是一个典型例子,表现为镍层与铜基材之间出现剥离。这通常由前处理不彻底引起 —— 铜表面若有氧化物或油脂残留,会阻碍镍的沉积。解决方案包括强化清洗步骤:先用碱性除油剂处理,再经微蚀刻活化表面,最后用去离子水冲洗。数据显示,优化前处理可将结合力问题减少 80% 以上。另一个原因是镀液污染,例如有机杂质积累,这需要通过活性炭过滤或定期更换镀液来缓解。

孔隙率过高是另一个棘手问题,尤其在金层过薄时易发生。孔隙率指镀层中的微小孔洞,它们会成为腐蚀起点,影响电路板的长期可靠性。控制孔隙率的关键在于确保金层厚度均匀且不低于 0.05 微米,同时避免镀液中的颗粒污染。一家通信设备制造商通过引入超声波搅拌和定期滤液,将孔隙率从 15 个 /cm² 降至 5 个 /cm² 以下,显著提升了产品在潮湿环境下的性能。

焊接不良也频繁出现,往往与金层过度或镍层氧化有关。金层过厚(超过 0.2 微米)会与焊料形成脆性金属间化合物,降低焊接强度;而镍层氧化则源于镀后处理不当,如暴露在空气中时间过长。针对此,工艺控制中应加入镀后保护措施,例如立即覆盖防氧化涂层或采用氮气氛围存储。此外,使用 X 射线荧光光谱仪(XRF)进行厚度检测,可以实时反馈调整参数,防止批量缺陷。

环境因素如湿度和空气质量也不容小觑。高湿度可能引入水汽污染,而空气中硫化物会加速金层变色。因此,生产车间应维持恒湿(40-60% RH)和洁净度等级(如 ISO 14644-1 标准)。通过这些针对性措施,电路板镀镍金工艺控制不仅能解决问题,更能转化为持续改进的动力。

要实现卓越的电路板镀镍金工艺控制,企业需从单一参数调整转向系统化优化。首先,建立标准化操作程序(SOP)是基础。SOP 应详细规定每个步骤的阈值和应急措施,例如当 pH 值超出范围时,立即启动补液或停机检查。培训操作人员理解这些规程至关重要 —— 毕竟,再先进的设备也需人来执行。某跨国公司通过月度培训和认证制度,将工艺偏差率降低了 50%,这证明人力投资同样关键。

数据驱动决策是现代工艺控制的核心。引入物联网(IoT)传感器和 SCADA(监控与数据采集系统),可以实时收集温度、电流和 pH 数据,并通过机器学习算法预测趋势。例如,分析历史数据可能发现,特定季节的电压波动与镀层不均匀相关,从而提前调整参数。这种预测性维护不仅减少停机时间,还延长了设备寿命。在电路板镀镍金工艺控制中,数据平台还能自动生成报告,标识出关键绩效指标(KPIs)如一次通过率(FPY)和缺陷密度,便于管理层快速决策。

供应商合作也影响控制效果。镀液和添加剂的品质直接决定工艺稳定性,因此选择可靠供应商并定期审计其质量体系是必要的。长期合作中,可要求供应商提供批次分析证书(CoA),并共同开发定制化配方以适应特定产品需求。例如,针对高频电路板,可能需要低应力镍镀液以减少信号损失。

最后,持续改进文化是可持续优化的保证。通过定期内部审计和客户反馈循环,企业可以识别工艺瓶颈。六西格玛 DMAIC(定义、测量、分析、改进、控制)方法论在这里非常适用:先定义问题(如金层厚度变异),测量相关数据,分析根本原因,实施改进措施,最后固化控制。这种循环确保了电路板镀镍金工艺控制不断演进,适应新技术挑战。

随着电子行业向绿色化和智能化发展,电路板镀镍金工艺控制正迎来新变革。环保法规日益严格,推动无氰镀金技术的普及。传统氰化金钾因毒性高而面临淘汰,替代品如亚硫酸盐镀液虽成本较高,但更安全且易于处理。工艺控制中需调整参数如 pH 和温度以适应新化学体系 —— 例如,无氰镀金通常要求更精确的电流密度控制以避免沉积不均。企业提前布局这些创新,不仅能合规,还能提升品牌形象。

自动化和人工智能(AI)的集成是另一大趋势。AI 算法能分析实时数据,自动调整参数以补偿波动,实现 “自适应控制”。例如,深度学习模型可以识别镀层缺陷的图像模式,并反向优化电流设置。这将电路板镀镍金工艺控制从反应式提升为预防式,大幅减少人为错误。同时,机器人辅助操作减少了污染风险,特别在高端制造中已见成效。

材料科学进步也在推动工艺革新。纳米复合镀层的研究显示,添加纳米颗粒如二氧化硅可以增强镀层硬度和耐腐蚀性,但这对工艺控制提出了更高要求 —— 颗粒分散均匀性成为新变量。未来,电路板镀镍金工艺控制可能需要融合多学科知识,从化学到数据科学,形成更全面的框架。

总之,电路板镀镍金工艺控制不再是孤立的技术环节,而是连接设计、生产和质量的桥梁。通过拥抱这些趋势,企业不仅能提升产品可靠性,还能在循环经济和数字化浪潮中占据先机。

电路板镀镍金工艺控制是一门融合科学与艺术的 discipline,它要求我们既关注微观参数,又把握宏观系统。从镀液成分到环境管理,从问题解决到创新集成,每一个细节都承载着产品质量的重任。在电子产品日益复杂的今天,忽视工艺控制就等于放任风险蔓延;反之,精细化的控制能转化为竞争优势,驱动企业迈向高可靠性制造。希望本文为您提供了实用的见解和启发 —— 现在,是时候审视您的工艺体系,将这些策略付诸行动了。只有持续学习和优化,才能在快速变化的行业中立于不败之地。