PCB(印制电路板)作为电子元件的核心载体,其技术要求不断升级。其中,高纵横比通孔电镀工艺成为制约高密度 PCB 性能的关键环节 —— 当通孔的纵横比(孔深与孔径的比值)超过 5:1 时,传统电镀工艺难以满足镀层质量要求,而这类高纵横比 PCB 广泛应用于 5G 基站设备、汽车电子控制单元、航空航天仪器等高端领域。

从行业趋势来看,2025 年全球高密度 PCB 市场规模突破 800 亿美元,其中高纵横比通孔 PCB 的占比超过 35%。这一数据背后,是高纵横比通孔电镀工艺的技术突破:它不仅要实现通孔内壁镀层的完整覆盖,还要保证镀层厚度均匀、导电性优良、抗老化能力强,才能满足电子设备在复杂环境下的长期稳定运行需求。

要理解高纵横比通孔电镀的技术要点,首先需要明确其基础原理与标准流程。与普通通孔电镀相比,高纵横比通孔电镀的核心挑战在于 “深镀能力”—— 如何让电镀液均匀渗透到小孔深处,并在孔壁形成符合要求的金属镀层(通常为铜镀层)。

PCB 通孔电镀的本质是 “电解沉积” 过程:将 PCB 作为阴极,金属阳极(通常为磷铜球)放入镀液中,通入直流电后,镀液中的铜离子(Cu²⁺)在电场作用下向阴极移动,最终在通孔内壁还原为金属铜,形成连续的镀层。

对于高纵横比通孔(如纵横比 8:1、孔径 0.2mm、孔深 1.6mm),由于孔道狭窄且深长,电场在孔内的分布极易不均:孔口附近电场强度高,铜离子沉积速度快,容易形成 “镀层过厚”;而孔中部及底部电场强度弱,铜离子到达量不足,易出现 “镀层过薄” 甚至 “无镀层” 的问题。因此,高纵横比通孔电镀的核心原理,就是通过优化电场分布与镀液离子迁移效率,实现孔内镀层的均匀沉积。

高纵横比通孔电镀是一个系统工程,任何一个环节的疏漏都会导致镀层缺陷。其标准流程主要包括 6 个核心步骤,每个步骤都有严格的技术参数要求:

步骤 1:通孔预处理

预处理的目标是清除通孔内壁的油污、氧化层及钻屑,同时形成粗糙的表面,增强镀层与基材的结合力。具体操作包括:

化学除油:使用碱性除油剂(如氢氧化钠、碳酸钠混合溶液),在 50-60℃下浸泡 5-8 分钟,去除孔壁残留的切削油;

酸洗活化:采用 10%-15% 的硫酸溶液,在常温下浸泡 3-5 分钟,清除孔壁氧化层;

微蚀处理:使用过硫酸铵溶液(浓度 80-100g/L),在 30-35℃下处理 2-3 分钟,使孔壁基材表面形成微观粗糙结构,提升镀层结合力。

步骤 2:沉铜处理

由于 PCB 基材(如环氧树脂玻璃布)不导电,需先在通孔内壁沉积一层薄薄的化学铜(厚度 0.5-1μm),为后续电镀铜提供导电层。沉铜过程需控制镀液温度(25-30℃)、甲醛浓度(10-15g/L)及 pH 值(12-13),确保化学铜均匀覆盖孔壁,无漏镀、针孔等缺陷。

步骤 3:预镀铜

沉铜层较薄且强度低,需通过预镀铜加厚至 5-8μm,增强导电性能与抗剥离能力。预镀铜采用低电流密度(1-1.5A/dm²),镀液为酸性硫酸铜溶液(硫酸铜浓度 180-200g/L、硫酸浓度 60-80g/L),电镀时间 15-20 分钟,避免高电流导致孔内镀层不均。

步骤 4:高纵横比通孔主镀铜

这是整个工艺的核心环节,需将通孔镀层厚度提升至 20-30μm(满足 IPC-6012 标准),同时保证孔内镀层均匀性(孔口与孔底镀层厚度差≤20%)。主镀铜需优化三大参数:

电流模式:采用脉冲电流(频率 500-1000Hz,占空比 30%-50%),相比直流电流,脉冲电流可减少孔口镀层堆积,提升孔内离子迁移效率;

电流密度:根据纵横比调整,纵横比 5:1-8:1 时,电流密度控制在 2-2.5A/dm²;纵横比 8:1 以上时,降至 1.5-2A/dm²;

镀液循环:采用 “喷射 + 搅拌” 双重循环方式,喷射压力 0.2-0.3MPa,确保镀液持续进入孔内,补充铜离子,减少浓度极化。

步骤 5:镀层后处理

主镀铜完成后,需通过后处理提升镀层性能:

清洗:用去离子水冲洗 3-5 分钟,去除镀层表面残留的镀液;

钝化处理:使用铬酸盐溶液(浓度 5-8g/L)浸泡 2-3 分钟,在镀层表面形成钝化膜,提升抗腐蚀性;

烘干:在 80-100℃下烘干 10-15 分钟,避免水分残留导致镀层氧化。

步骤 6:质量检测

采用三种检测方式确保镀层质量:

外观检测:通过光学显微镜(放大 50-100 倍)观察孔内镀层,无针孔、气泡、剥离等缺陷;

厚度检测:使用 X 射线镀层测厚仪,测量孔口、孔中、孔底三点的镀层厚度,计算均匀性;

导电性检测:采用四探针测试仪,测量通孔的电阻值,确保满足设计要求(通常≤50mΩ)。

尽管流程明确,但高纵横比通孔电镀仍面临四大技术难点,这些难点直接影响 PCB 的可靠性与使用寿命,也是行业内亟待突破的关键问题。

深镀能力是指电镀液在通孔深处形成镀层的能力,通常用 “深镀率”(孔底镀层厚度与孔口镀层厚度的比值)衡量,高纵横比通孔要求深镀率≥80%。但实际生产中,当纵横比超过 6:1 时,深镀率易降至 70% 以下,甚至出现孔底无镀层的情况。

原因主要有两点:一是电场分布不均,孔口距离阳极近,电场强度是孔底的 2-3 倍,导致孔口铜离子快速沉积,形成 “堵塞效应”;二是镀液流动性差,高纵横比通孔的孔道狭窄,镀液难以通过自然对流到达孔底,造成孔底铜离子浓度过低,沉积速度缓慢。

即使深镀率达标,高纵横比通孔的镀层仍易出现 “孔口厚、孔底薄” 的问题。根据行业数据,普通工艺下,纵横比 8:1 的通孔,孔口镀层厚度可能达到 35μm,而孔底仅 15μm,厚度差超过 50%,远超 IPC 标准的 20% 上限。

这种差异会导致两个问题:一是电流分布不均,通孔作为电流传输通道,镀层薄的部位电阻大,易产生局部发热,缩短 PCB 使用寿命;二是机械强度不足,孔底镀层过薄时,在 PCB 组装焊接或振动环境下,易出现镀层开裂、剥离,导致电路断路。

高纵横比通孔的镀层结合力主要依赖预处理后的孔壁粗糙结构与沉铜层的附着力。但实际生产中,若预处理不彻底(如孔壁残留钻屑、油污),或沉铜层存在针孔、空隙,会导致主镀铜层与基材结合不紧密,在后续加工或使用中出现剥离。

某 PCB 企业的测试数据显示,未优化的工艺下,高纵横比通孔镀层的剥离强度仅为 0.8kg/cm,而行业要求需达到 1.2kg/cm 以上。结合力不足的 PCB,在汽车电子等振动频繁的场景中,故障率会提升 30% 以上。

传统高纵横比通孔电镀工艺中,部分镀液含有氰化物、六价铬等有毒物质,虽能提升镀层性能,但不符合欧盟 RoHS、中国 GB/T 26125 等环保标准。若改用环保镀液(如无氰镀铜液、三价铬钝化液),又会面临两个问题:一是镀液稳定性差,环保镀液的使用寿命通常比传统镀液短 30%-50%,增加更换频率;二是成本上升,环保添加剂(如无氰络合剂)的价格是传统添加剂的 2-3 倍,导致每吨镀液的成本增加 1500-2000 元。

针对上述难点,行业内已形成一套成熟的优化方案,从设备、参数、配方三个维度入手,可有效提升镀层质量,同时兼顾环保与成本。

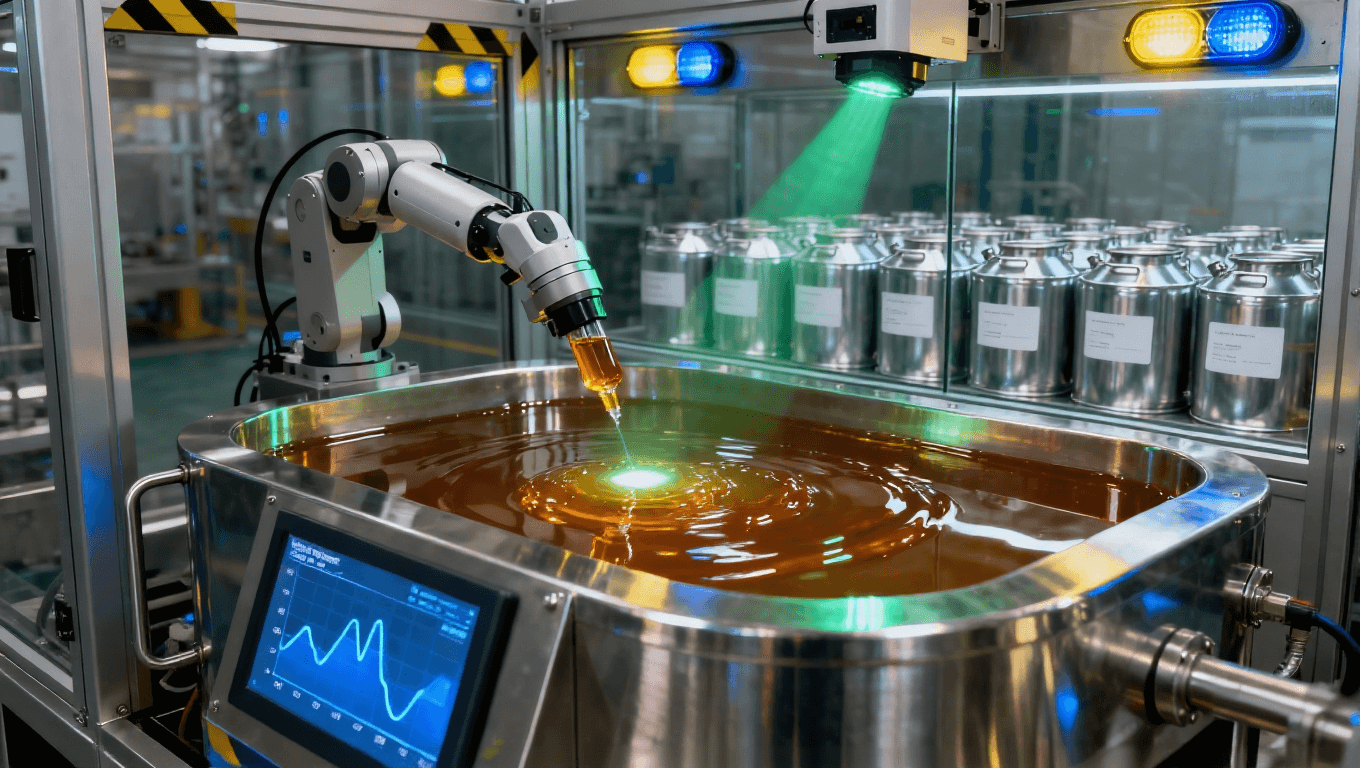

设备是工艺优化的基础,通过改进电极结构与镀液循环系统,可从根源上解决电场不均与流动性差的问题:

采用象形阳极与辅助阴极

传统电镀使用平板阳极,导致孔口电场过强;而象形阳极的形状与 PCB 通孔分布匹配,可使电场均匀覆盖通孔区域。同时,在 PCB 背面添加辅助阴极(如不锈钢网),可增强孔底的电场强度,提升深镀率。某企业测试显示,采用象形阳极后,纵横比 8:1 的通孔深镀率从 70% 提升至 85% 以上。

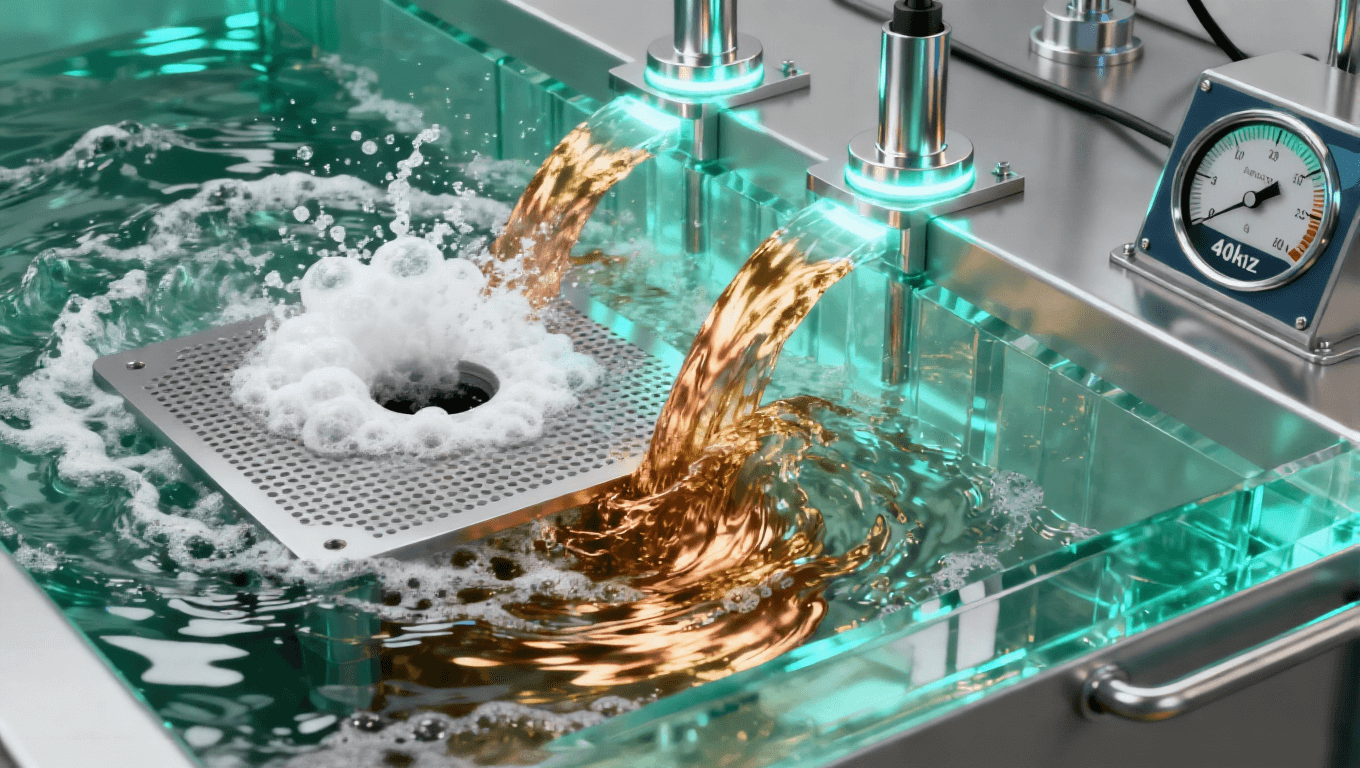

升级镀液循环系统

采用 “高压喷射 + 底部搅拌” 的双重循环方式:在电镀槽底部安装搅拌器(转速 300-500r/min),使镀液整体流动;同时在 PCB 两侧安装喷射嘴,以 0.3-0.4MPa 的压力将镀液直接喷射到通孔入口,推动镀液进入孔内。这种方式可使孔内镀液的更新频率提升 2-3 倍,孔底铜离子浓度维持在孔口的 90% 以上。

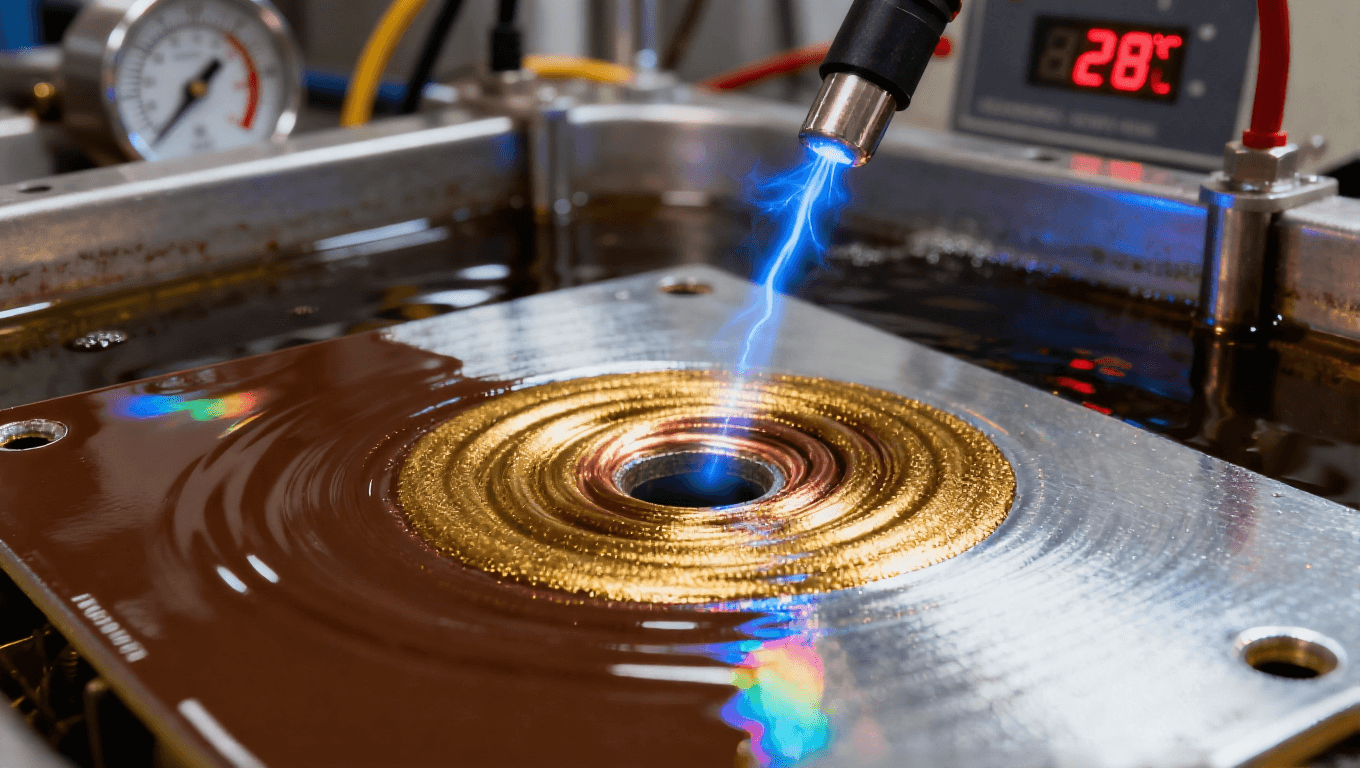

电流与温度是影响镀层均匀性的关键参数,通过精细化调整,可减少厚度差异:

脉冲电流参数优化

相比直流电流,脉冲电流的 “通断交替” 特性可减少孔口镀层堆积。具体参数需根据纵横比调整:

纵横比 5:1-7:1:频率 500Hz,占空比 40%,平均电流密度 2.2A/dm²;

纵横比 7:1-10:1:频率 800Hz,占空比 30%,平均电流密度 1.8A/dm²;

测试表明,优化后的脉冲电流可使孔口与孔底的镀层厚度差从 50% 降至 20% 以内,符合 IPC 标准。

镀液温度精准控制

镀液温度过高(超过 35℃)会加速铜离子沉积,导致孔口镀层过厚;温度过低(低于 20℃)则会降低离子迁移速度,影响孔底沉积。因此,需将镀液温度控制在 25-28℃,并采用恒温控制系统(精度 ±1℃),避免温度波动导致的镀层不均。

镀液配方的优化可同时解决结合力弱与环保成本矛盾,关键在于选择高效添加剂与环保成分:

添加专用辅助剂,提升结合力

在预镀铜与主镀铜液中添加两种辅助剂:

整平剂(如聚二硫二丙烷磺酸钠,浓度 10-15mg/L):可改善镀层表面平整度,减少孔口镀层堆积;

结合剂(如巯基苯并噻唑,浓度 5-8mg/L):可增强镀层与沉铜层的附着力,使剥离强度从 0.8kg/cm 提升至 1.5kg/cm 以上。

环保镀液的成本平衡方案

采用 “无氰镀铜液 + 可循环钝化液” 的组合:

无氰镀铜液:使用乙二胺四乙酸(EDTA)作为络合剂,替代传统氰化物,虽成本较高,但通过延长镀液使用寿命(添加稳定剂,使寿命从 1 个月延长至 2 个月),可降低更换频率;

可循环三价铬钝化液:采用封闭循环系统,钝化液可重复使用 3-4 次,减少废液排放,同时降低补充成本。某企业应用该方案后,环保成本仅比传统工艺增加 10%,远低于行业平均的 30%。

工艺优化需配合实时监控,避免因参数波动导致的质量问题。可引入两种监控手段:

在线镀层厚度监测

在电镀槽内安装超声波测厚仪,实时测量孔口、孔底的镀层厚度,当厚度差超过 15% 时,自动调整脉冲电流参数(如降低占空比),确保镀层均匀。

镀液成分在线分析

通过自动取样系统,每 2 小时检测一次镀液中的铜离子、硫酸、添加剂浓度,当浓度偏离标准范围时,自动补充相应成分,维持镀液稳定性。

随着工艺的成熟,高纵横比通孔电镀已广泛应用于四大高端领域,为电子设备的性能提升提供支撑。

5G 基站的信号处理单元需要高密度 PCB,其通孔纵横比通常为 6:1-8:1,以实现多通道信号传输。高纵横比通孔电镀的优势在于:

镀层均匀性好,可减少信号传输中的阻抗差异,降低信号衰减(衰减率可控制在 5% 以内);

镀层抗老化能力强,在基站户外高温、高湿环境下,使用寿命可达到 10 年以上,远高于普通 PCB 的 5 年。

目前,华为、中兴等 5G 设备厂商的基站 PCB,均要求采用高纵横比通孔电镀工艺,相关 PCB 订单占行业总量的 25% 以上。

汽车电子(如发动机控制单元、自动驾驶传感器)的 PCB 需承受 - 40℃至 125℃的温度波动与长期振动,其通孔纵横比多为 8:1-10:1。高纵横比通孔电镀通过以下特性满足需求:

镀层结合力强(剥离强度≥1.5kg/cm),可避免振动导致的镀层剥离;

镀层厚度均匀(差≤20%),确保电流稳定传输,防止局部发热引发的电路故障。

据统计,2025年全球汽车电子 PCB 市场中,采用高纵横比通孔电镀工艺的产品占比已达 40%,且随着新能源汽车的普及,这一比例还将提升。

航空航天仪器(如卫星通信模块、飞机导航系统)的 PCB 需在真空、强辐射环境下工作,通孔纵横比可达 10:1 以上,对电镀工艺要求极高。高纵横比通孔电镀需满足:

镀层纯度高(铜含量≥99.95%),避免杂质在辐射环境下产生电离,影响电路性能;

孔内无气泡、针孔,防止真空环境下气泡膨胀导致的镀层破裂。

目前,国内航天科技集团、航空工业集团的高端 PCB,均采用定制化的高纵横比通孔电镀工艺,确保仪器在极端环境下的可靠性。

随着手机、笔记本电脑的小型化,其 PCB 的通孔纵横比从传统的 3:1 提升至 5:1-6:1。高纵横比通孔电镀可在有限的 PCB 面积内实现更多通孔布局,提升集成度。例如:

智能手机主板的通孔数量从 200 个增加至 400 个,而面积仅增加 10%,依赖高纵横比通孔电镀实现;

笔记本电脑的 CPU 供电模块 PCB,通过高纵横比通孔电镀,可减少线路阻抗,提升供电效率(效率从 90% 提升至 95%)。

目前行业主流的高纵横比为 10:1,而人工智能服务器、量子计算设备的 PCB 已提出 12:1 以上的需求。这需要进一步优化电场分布(如采用三维阳极结构)与镀液流动性(如超高压喷射,压力 0.5MPa 以上),同时开发新型添加剂(如高迁移率铜离子络合剂),确保孔底镀层质量。

欧盟将于 2027 年实施更严格的环保法规,要求 PCB 电镀工艺实现 “零氰、零铬、零废液排放”。这将推动行业加速研发:

无任何有毒成分的镀液(如生物基络合剂);

镀液全循环系统(回收率≥95%),减少废液产生。

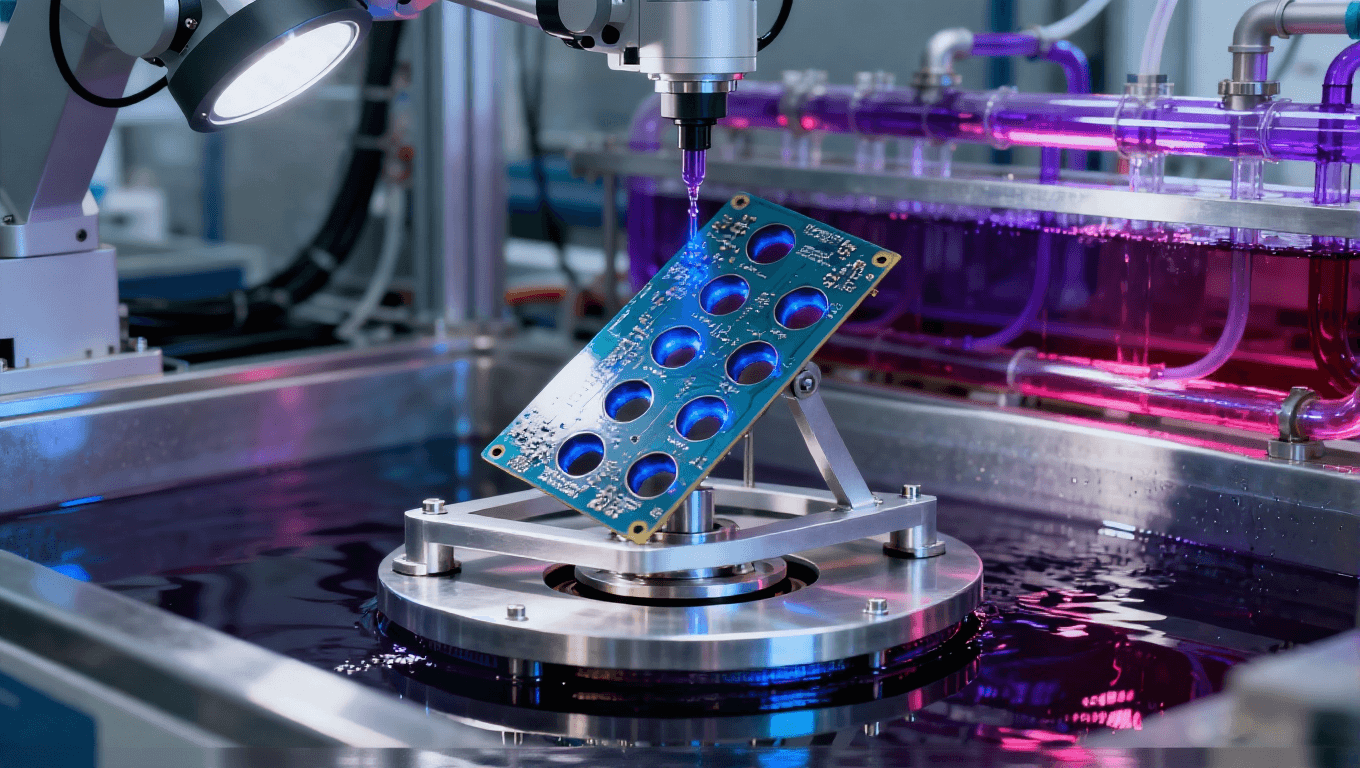

通过引入 AI 算法,实现电镀过程的全自动化控制:

基于历史数据训练 AI 模型,可预测不同纵横比下的最优参数(如电流、温度),无需人工调整;

结合机器视觉检测,AI 可实时识别镀层缺陷(如针孔、剥离),并自动调整工艺参数,提升良率。

PCB 高纵横比通孔电镀工艺是高密度 PCB 生产的核心技术,其发展直接关联电子设备的性能升级与行业的高端化转型。从技术原理到实际应用,从难点突破到未来展望,每一个环节的优化都需要企业投入研发资源,同时结合行业标准与市场需求,平衡质量、环保与成本。