随着5G通信、毫米波雷达、卫星通信等高频应用迅猛发展,陶瓷混压高频板(即使用陶瓷+FR‑4等材料的混合层压结构)成为主流高性能PCB解决方案。本文将从工艺流程、关键技术、材料选型和质量控制四大方面深入剖析,助力厂商提升制板技术与市场竞争力。

典型流程包括:

基材准备:FR‑4 和陶瓷基板分别经过清洗烘烤(约150℃,FR‑4 约360分钟,陶瓷约120分钟)。

图形制程:内层成像→酸蚀→AOI 检测。

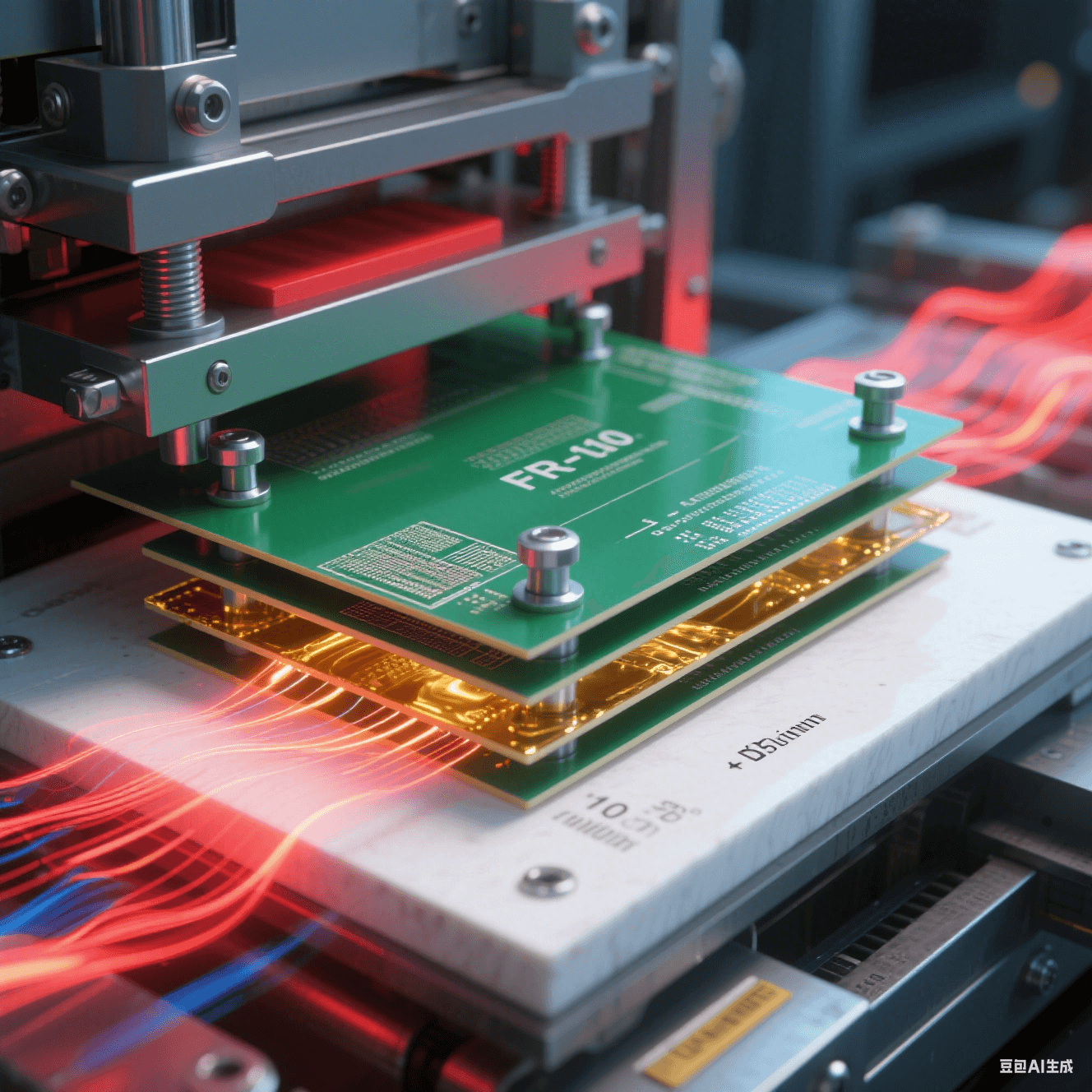

混压层压:在“棕化”状态下进行层压处理,建议温度110℃×60分钟,采用4 颗铆钉定位、200分钟压合,分段调整压力以确保对位稳定。

钻孔与镀通孔:包括树脂塞孔、微蚀减铜、电镀等,保证孔壁导电性与材料匹配。

外层成型与表面处理:外层覆膜、蚀刻、防焊、打孔、镀金(如ENIG)、飞针/AOI检测封板。

使陶瓷基板表面形成微结构,有利于树脂浸润;

建议压合中段延长20min,高压段和低压段时间微调,提高层间结合强度。

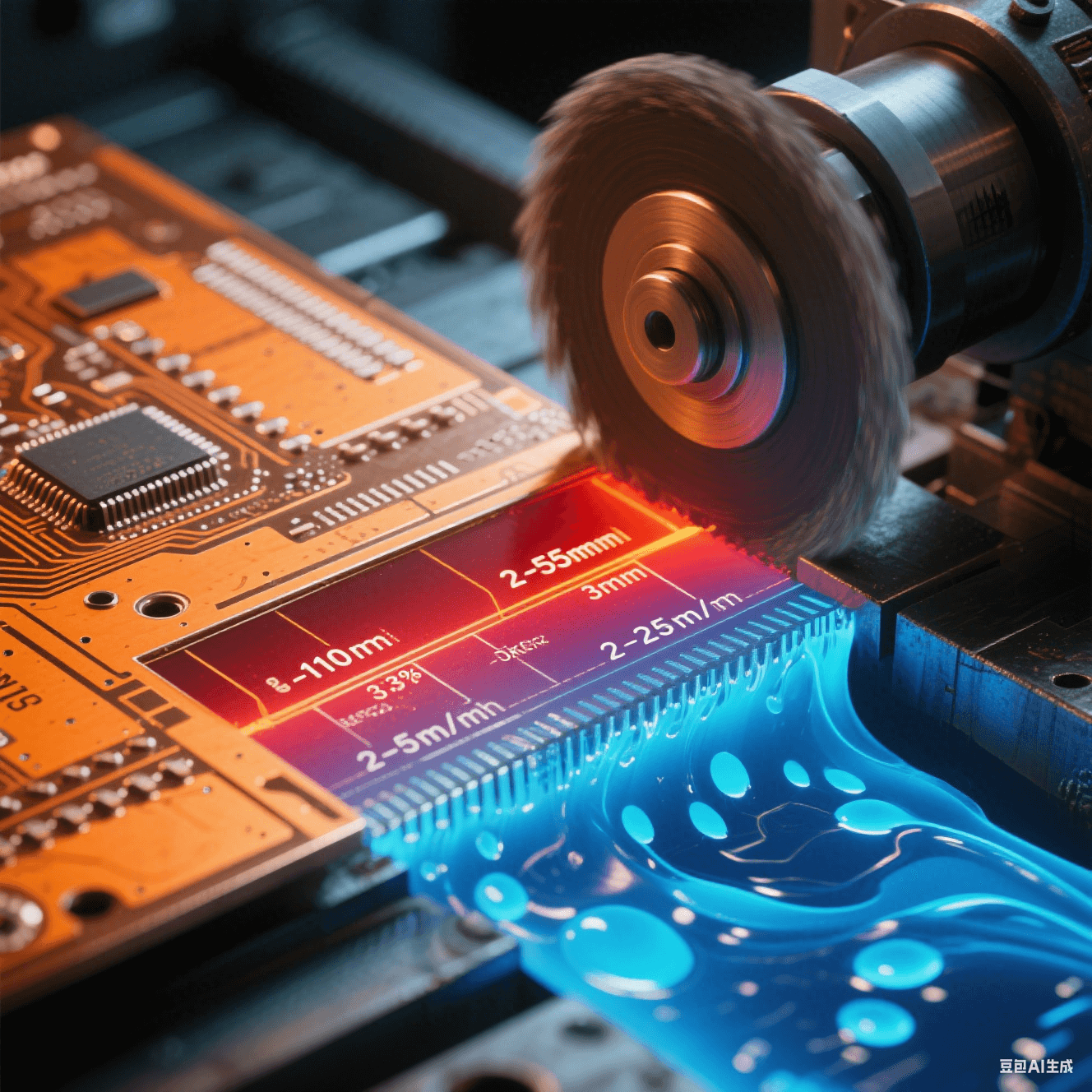

控制减铜速度在2‑5 m/min,多次磨除工艺可避免铜厚不均、孔塞失效,提升信号一致性。

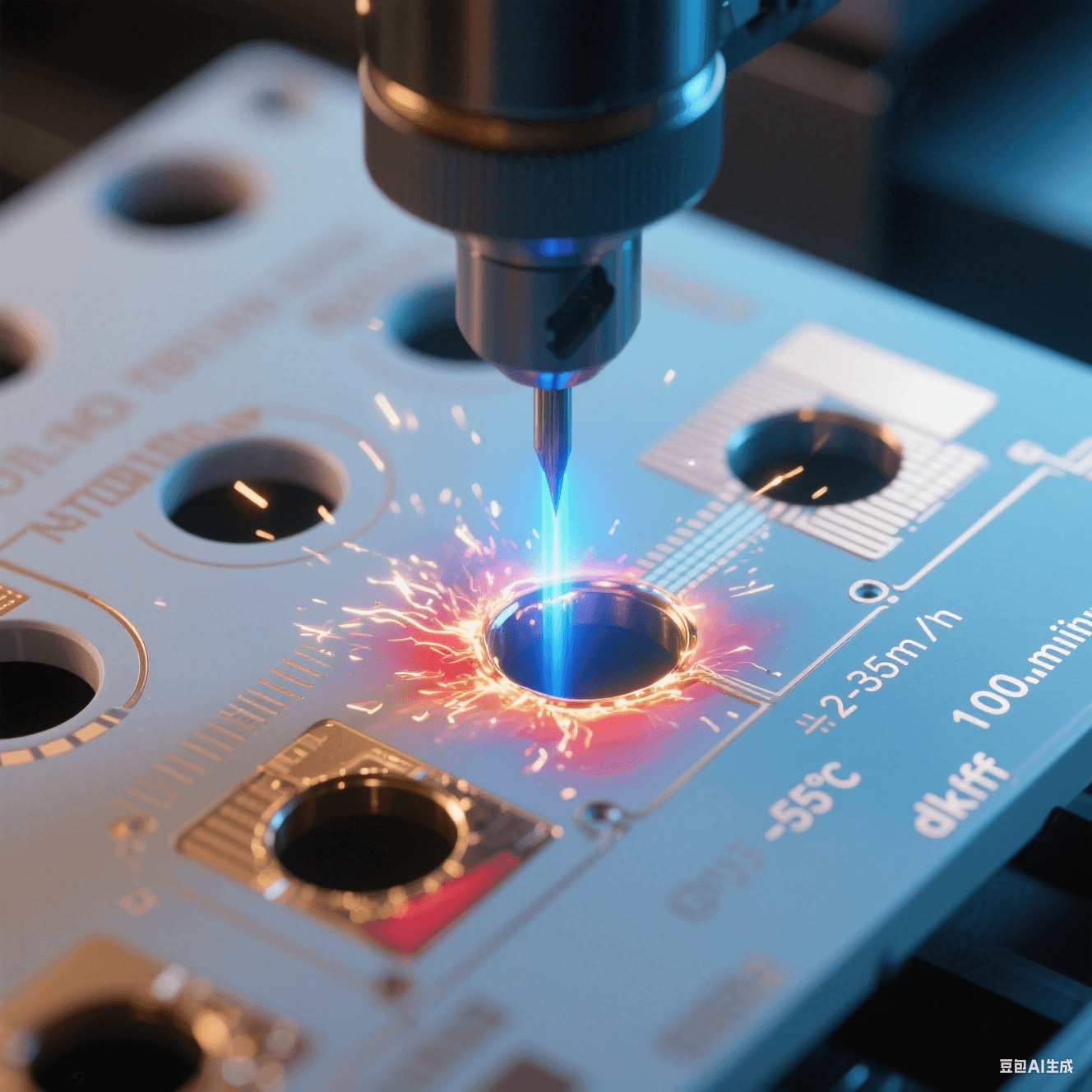

常采用激光打孔与切割进行陶瓷成孔、开槽;

金属化技术(金/银/铜层)与基板快速活化工艺相配合,确保金属层厚度可控(1µm–1mm),粘接强度高。

材料 | 特性 | 应用 |

陶瓷基板(Al₂O₃、AlN) | 高导热、低介电常数稳定、耐高温 | 高频信号层、热管理关键区域 |

FR‑4 | 成本低、易加工 | 辅助层、低频控制层 |

高频复合材料(Rogers RO3010、RO3003) | Dk ≈10–3、Df ≈0.0013、CTE低 | 天线、雷达与毫米波通信核心层 |

RO3010 材料在10GHz 下介电常数为≈10.2,Df≈0.0013,Z向热稳定性低至-3ppm/℃,适合极端环境下的频率稳定性要求。

AOI / 飞针 + X‑ray检测:确保内外层线路完整、孔壁电镀可靠;

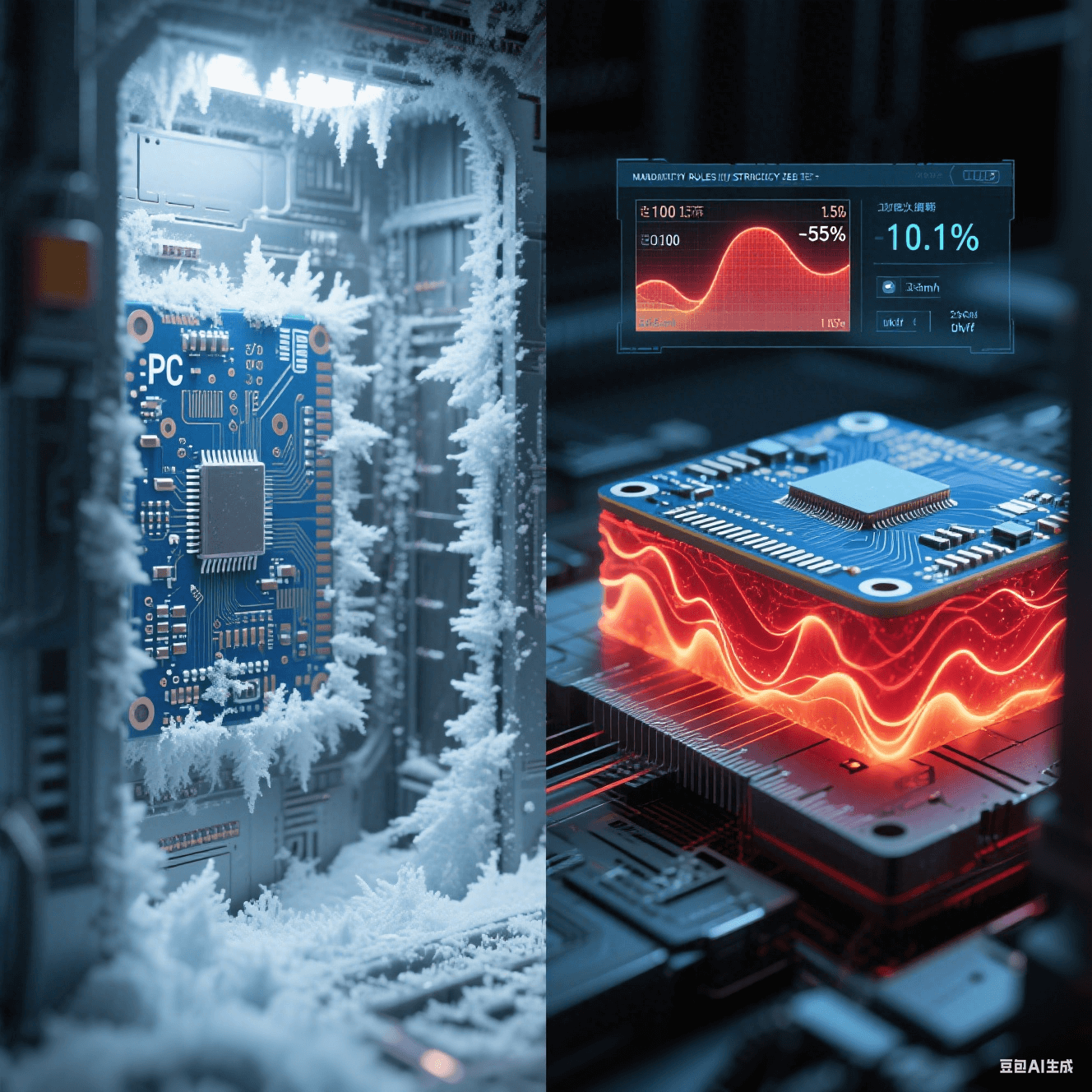

热循环与热冲击测试:常做-55℃~+150℃循环验证,分层率控制在<0.1%;

阻抗与插损测试:50Ω微带线阻抗偏差控制±5%; 高频板插损≤0.001–0.002 @10GHz;

金属层厚度与粘接强度检测:保证激光金属化层≥1µm,结合力足够支撑后续回流焊。

信号性能提升:低Df材料+高精度阻抗控制,实现毫米波频段优异表现;

热稳定与结构可靠:陶瓷高导热特性结合多孔树脂粘结,热应力控制更佳;

市场潜力增强:低介电混合结构适配5G、雷达、卫星通信,对标国际高端PCB 市场,展现国产制造竞争力。

通过完善的 棕化层压、微蚀减铜、激光金属化 等工艺技术,以及严格的质量控制,陶瓷混压高频板 可在高频信号传输、热性能和结构可靠性等方面显著提升。适用于雷达、5G天线与卫星通信等高端应用领域。