在 PCB 制造领域,PCB 电镀填孔工艺是实现高密度互连(HDI)电路板性能突破的关键技术。随着 5G 通信、人工智能、物联网等新兴领域对电路板小型化、高频化、高可靠性的需求激增,如何通过电镀填孔工艺实现高质量的通孔连接,成为行业技术革新的焦点。

一、PCB 电镀填孔工艺的技术原理与核心优势

1.1 工艺原理与流程架构

PCB 电镀填孔工艺通过电化学沉积原理,在钻孔内壁形成均匀致密的铜层,实现层间电气互连。其核心流程包括:

• 前处理:通过去胶渣、微蚀等工艺去除孔壁杂质,增强铜层附着力。

• 化学沉铜:在孔壁形成导电种子层,为后续电镀提供基础。

• 电镀铜填充:利用硫酸铜或甲基磺酸铜体系电镀液,通过电流驱动铜离子沉积,填充盲孔或埋孔。

• 后处理:通过研磨、清洗等工艺确保表面平整度,满足后续制程要求。

1.2 关键技术优势

电镀填孔技术在 HDI 板制造中展现出显著优势:

• 设计自由度提升:支持叠孔(Stacked Via)和盘上孔(Via on Pad)设计,显著提高电路板集成度。例如,叠孔设计通过孔底平坦化控制,可在同一位置叠加多层通孔,减少电路板层数。

• 电气性能优化:填充后的通孔可减少信号传输阻抗不连续性,降低高频信号损耗和电磁干扰(EMI),特别适用于 5G 通信模块等高频场景。

• 散热与载流能力增强:铜层填充增加了导热路径,提升电路板散热效率;同时扩大导电面积,降低电流密度,满足大功率设备的载流需求。

• 工艺集成化:塞孔与电气互连一步完成,相比传统树脂填充 + 电镀的分步工艺,生产效率提升 30% 以上,缺陷率显著降低。

二、高纵横比填孔的技术挑战与创新解决方案

2.1 核心挑战解析

随着通孔深径比(Aspect Ratio)突破 10:1,传统电镀工艺面临多重瓶颈:

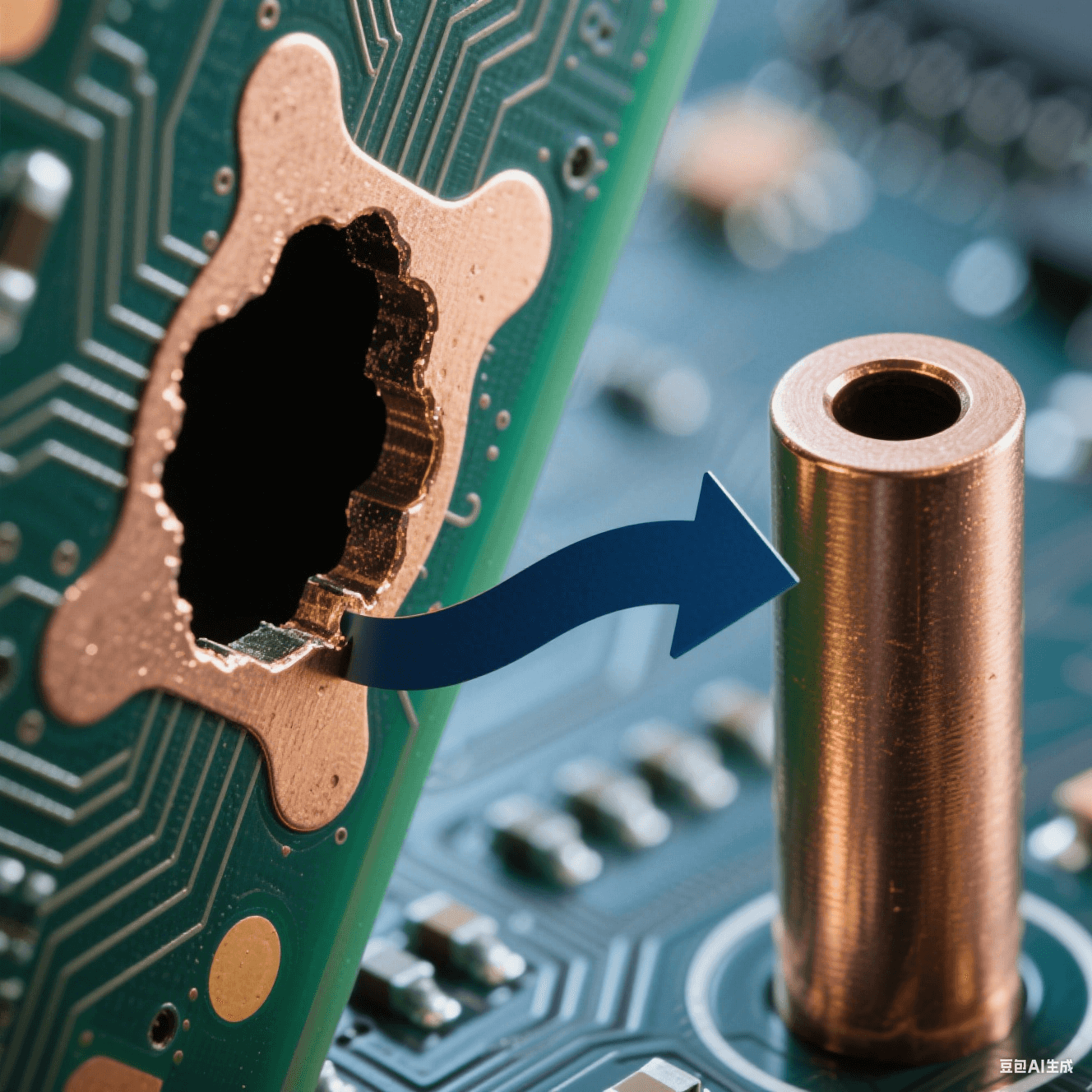

• 包芯缺陷:孔内镀液循环不畅导致铜离子分布不均,易在孔中部形成空洞(Void),影响信号完整性和机械强度。

• 电流密度不均:孔口电流密度远高于孔底,导致 “狗骨效应”(Dog Bone Effect),即孔口镀层过厚而孔中部过薄。

• 添加剂扩散受限:大分子抑制剂难以进入深孔,无法有效抑制孔口沉积速度,导致孔口过早闭合。

2.2 创新技术突破

行业通过材料、工艺和设备的协同创新,实现了技术突破:

• 添加剂体系优化:采用特殊分子结构的整平剂(如含氮聚合物),通过调节分子量和支化度,增强深孔扩散能力。例如,某实验通过引入多氮正电荷中心的整平剂,有效抑制孔口沉积,实现深径比 12:1 的盲孔无缺陷填充。

• 脉冲电镀技术:通过正向脉冲(Forward Pulse)与反向脉冲(Reverse Pulse)结合,平衡孔内外离子浓度。实测数据显示,脉冲参数优化后(峰值电流 2.5ASD,关断时间 20ms),孔壁铜厚均匀性从 65% 提升至 85%。

• 超声预浸与强制对流:在电镀前采用超声处理去除孔内气泡,并通过脉冲射流搅拌增强镀液循环。某案例中,超声预浸使高纵横比盲孔的包芯率从 30% 降至 5% 以下。

• 真空辅助填孔:在电镀过程中施加真空,加速镀液渗透并排出气体,特别适用于超微孔(<50μm)填充。结合真空技术后,空洞率可控制在 10% 以下,满足军工级可靠性要求。

三、微通孔电镀的工艺优化策略

3.1 微通孔的特殊性

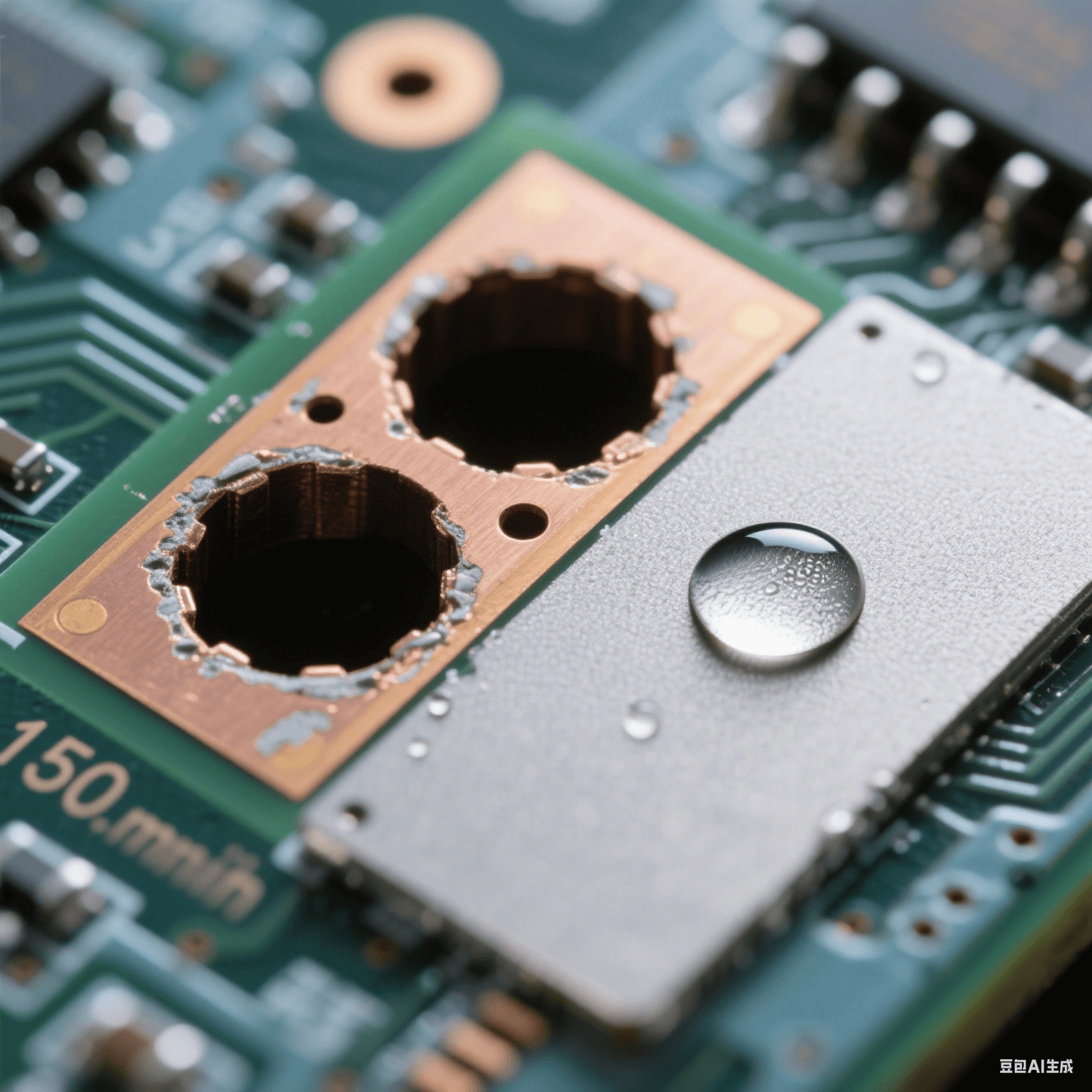

微通孔(直径 < 150μm)因表面积体积比大,对电镀均匀性提出更高要求:

• 表面张力影响:孔内液体滞留导致浸润性差,需通过湿润剂降低表面张力,使接触角从 85° 降至 30° 以下。

• 离子传输效率:深孔内离子扩散路径长,需通过优化络合剂(如氯离子浓度控制在 50-70ppm)和添加剂配比(SPS 6-8ppm,PEG 类载体 5-7ml/L)提升扩散性能。

3.2 工艺优化方案

• 前处理精细化:延长去胶渣时间至 8-10 分钟,确保环氧树脂残留彻底清除;微蚀控制在 1.0-1.5μm,形成均匀微粗化表面,增强铜层附着力。

• 化学镀铜改进:采用低表面张力络合剂(EDTA 浓度 30g/L)和湿润剂,使孔内覆盖率从 93% 提升至 99.2%,避免因漏镀导致的电气失效。

• 设备与工艺协同:引入垂直脉冲射流系统(压力 60-80kPa)和 1μm + 活性炭双重过滤,配合 5-8Hz 振板技术,使孔铜均匀性提高 15-20%。

四、行业应用与未来趋势

4.1 典型应用场景

• 消费电子:智能手机主板通过电镀填孔实现多层堆叠,支持 5G 天线模块的高密度互连。

• 汽车电子:车载雷达 PCB 采用高纵横比填孔技术,确保在 - 40℃至 125℃极端环境下的信号稳定性。

• 医疗设备:心脏起搏器等精密仪器的 PCB 需满足 IPC-A-610G 3 类标准,空洞率控制在 10% 以下,电镀填孔工艺成为首选。

4.2 未来技术趋势

• 材料创新:石墨烯复合镀层、银浆填充等新型材料逐步应用,提升导热导电性和抗电迁移性能。

• 智能化工艺控制:基于 AI 的电镀液成分实时监测系统,结合机器学习优化电流密度曲线,实现填孔质量预测与自适应调整。

• 绿色制造:开发低毒、低能耗的电镀液体系,如无氰镀铜工艺,降低环境负荷并符合 RoHS 标准。

PCB 电镀填孔工艺作为 HDI电路板制造的核心技术,其创新与优化直接决定了电子产品的性能与可靠性。从高纵横比盲孔的超填充技术到微通孔的精细化控制,从添加剂分子设计到智能化工艺集成,行业正通过多学科交叉推动技术突破。未来,随着 5G、人工智能等领域对 PCB 性能要求的持续提升,电镀填孔工艺将向更高密度、更低缺陷率、更绿色环保的方向发展,为电子制造业的革新提供坚实支撑。