在当前电子信息技术高度融合、终端产品日益追求轻薄化与复杂形态化的趋势之下,FPC柔性电路板(Flexible Printed Circuit)正逐渐从幕后走向结构核心。尽管其在产业链中的“存在感”远不如芯片与传感器那般高调,但凡是具备工程常识的技术人员,大抵会承认——FPC才是真正撑起“空间-连接-功能”三重维度的骨架性技术。

它既是一项材料技术,也是一项连接技术,更是一种组织复杂结构与电气功能的精密工艺实践。

柔性电路板所依赖的基材,主要是聚酰亚胺(PI)薄膜,有时也采用聚酯(PET),但在大多数要求耐热性与机械强度的应用中,PI占据了压倒性主导地位。其热稳定性通常可达260°C以上,远高于常规塑料基板。铜箔层则根据设计载流需求在1/2 OZ 至 2 OZ 之间选配,作为导体主体材料,直接影响导通性能与结构可挠性之间的张力平衡。

值得一提的是,切料这一初始环节尽管被视作“基础工序”,却几乎奠定了后续所有步骤的精度边界。±0.1mm的容差控制,是其工业工程化的门槛,而非终点。

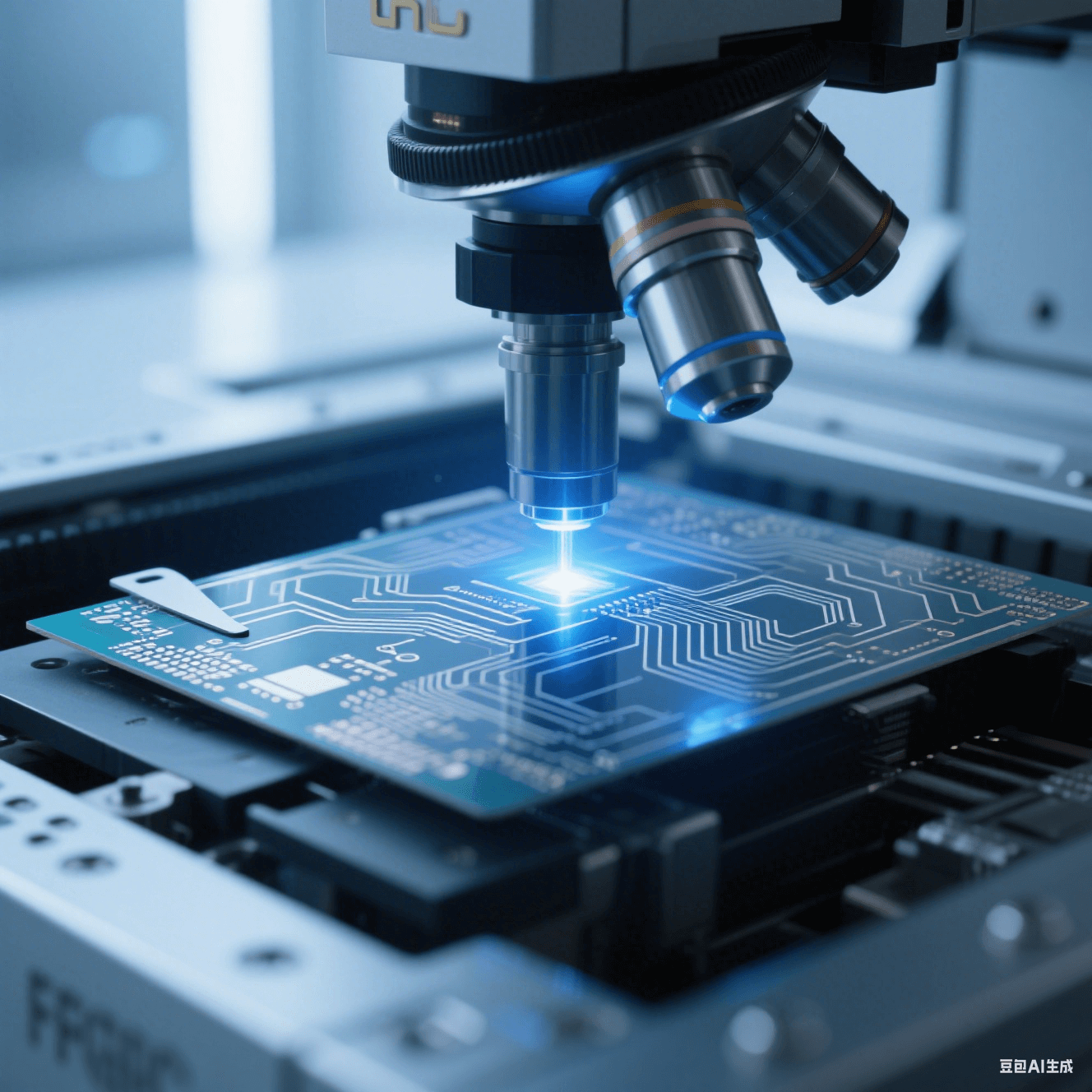

线路图案的生成,严格意义上讲,是一个光刻控制与光化学反应的协同系统工程。简而言之,清洁后的铜面会被覆上一层感光膜——或干膜,或液态光刻胶——通过高精度底片曝光,或采用LDI(Laser Direct Imaging)直接成像,将设计图形转移至基板表面。

显影过程则通过碱性显影液清洗未曝光区域,形成对铜层的选择性保护结构。此处看似简单,实则对光强、曝光时间、显影温度均有严格容忍区间,稍有偏差便可能导致图形边缘毛糙、细线断裂、甚至整批报废。

作为电路成形的核心工序,蚀刻过程直接决定线路的成败。通过将电路板浸入氯化铁或酸性氯化铜等蚀刻液中,溶解掉未被保护的铜箔,从而完成电路图形的精确“雕刻”。

值得指出的是,目前主流商业产品的线宽线距(Line/Space)控制在0.1mm/0.1mm已属常态,若进入高密度互连(HDI)领域,其线距甚至可压缩至30μm以下。这种尺度下,侧蚀控制与对称蚀刻成为工艺控制的核心命题。

蚀刻之后的退膜过程常被技术资料轻描淡写地带过,实则是确保铜面清洁、为后续贴膜与电镀打好基础的关键环节。

完成线路图形后,尚需覆盖膜(Coverlay)加以保护,其结构为PI膜与热固性胶层的复合。此工序看似附属,实则对于FPC整体可靠性构成重要支撑。

封装膜开窗必须精准对位,以避免覆盖焊盘造成焊接障碍。相比之下,部分厂商选择使用阻焊油墨作为替代方案,虽然成本较低,但其耐弯折性与绝缘性能往往难以与Coverlay媲美。此处的技术取舍,折射出不同产品对于性能与成本的博弈逻辑。

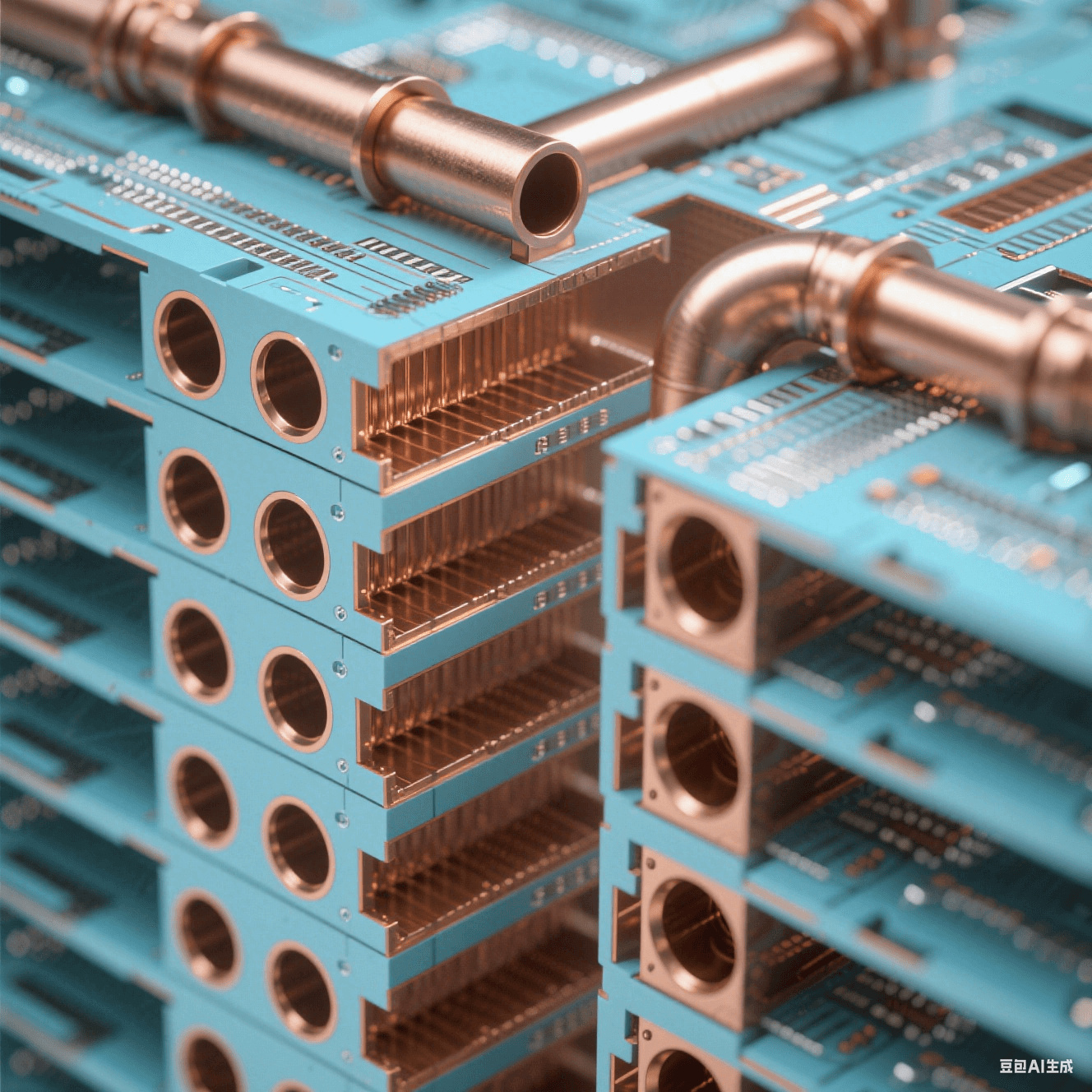

若FPC需承担多层互联的角色,则必须引入PTH(Plated Through Hole)工艺。通过激光打孔或高速机械钻头在不同层之间构建导通孔,再通过沉铜(化学方式形成导电种子层)与电镀铜(电解法加厚导体),完成可靠的垂直电气连接。

此处工艺虽精密,但本质上构建的是一个“点到点”的空间桥梁。沉铜厚度需稳定在0.31μm范围内,电镀铜则应控制在5~~25μm之间,方可确保长时工作下的电流承载与热稳定。

焊盘区域需进一步表面处理,以增强其可焊性与抗氧化能力。常用方案有以下几种:

沉镍/沉金(ENIG):为高密度贴装提供优良平整性,亦具优异的长期抗氧化能力;

电镀硬金:适用于高插拔频次的连接部位;

OSP(有机保焊膜):适用于工艺流程短、批量快周转的场景;

热风整平(HASL):虽成本低廉,但在高密度FPC上几乎已被淘汰。

技术选择需结合产品定位、功能需求与性价比综合考虑,盲目“高配”反而易导致工艺不适配。

成品外形一般通过模切、钢模冲切或激光切割实现。结构复杂、精度要求高的产品更倾向激光路径,以确保边界整齐、尺寸一致性。

检测方面,AOI自动光学检测、飞针电测、电气通断测试,以及冷热冲击、弯折疲劳测试等环节,构成了FPC出厂前的“多维考验体系”。尤其在某些对反复弯折有极高要求的医疗器械或航空产品中,弯折寿命高达3万~5万次,是性能达标的基本要求,而非溢价指标。

FPC柔性电路板之所以能广泛嵌入消费电子、汽车电子、医疗器械乃至航空航天,其根本不在于“柔性”本身,而在于其对结构自由度与电气连接复杂度的极强兼容性。

它几乎是唯一一种可以在三维空间中自如弯折、卷绕、粘贴、适配的电路载体。在高度集成化成为产品设计“刚需”的今天,FPC以其材料柔顺性、工艺可塑性和性能稳定性,成为连接、减重、降耗、精化的复合解题工具。

FPC柔性电路板,不应仅仅被视作“能弯的线路板”。它更是当代电子产品结构空间规划的承重梁,是电信号、热扩散与机械承载三者之间微妙平衡的实现路径。其生产过程所涉及的材料工程、光刻工艺、化学沉积、电镀控制与自动检测体系,构成了一个典型的高技术复合制造系统。 随着可穿戴、可折叠、可植入设备持续推进,“柔性”将不再只是物理形态的特征,更将成为系统连接与功能整合的设计语言。