一、阻抗控制:激光雷达信号传输的 “隐形生命线”

精准探测距离与点云密度是激光雷达的核心竞争力,而这一切的基础,始于电路板上纳秒级脉冲信号的稳定传输。激光雷达的发射端与接收端需处理 GHz 级高频信号,当信号在 PCB 线路中传输时,阻抗的微小波动会引发反射、衰减与串扰 —— 哪怕 0.1Ω 的偏差,都可能导致探测距离缩短 10% 以上,点云数据出现畸变。阻抗控制并非简单的参数匹配,而是通过对 PCB 设计、材料选择、工艺执行的全流程把控,让信号传输 “无阻碍”,这也是激光雷达从实验室走向车规级、工业级应用的关键技术门槛。

激光雷达 PCB 的阻抗控制主要聚焦两类核心指标:特性阻抗与差分阻抗。特性阻抗针对单端信号线路,激光雷达的发射驱动信号、接收放大信号多采用 50Ω 特性阻抗设计,确保信号源与传输线路的阻抗匹配;差分阻抗则应用于高速差分信号(如激光雷达的 ADC 数据传输线路),常见 100Ω、90Ω 两种标准,通过抑制共模干扰提升信号抗干扰能力。

不同于消费电子,激光雷达(尤其是车规级产品)对阻抗稳定性的要求更为严苛:工作温度范围覆盖 - 40℃~125℃,在此区间内阻抗漂移需控制在 ±5% 以内;同时,激光雷达的高频特性(信号上升沿≤200ps)要求 PCB 阻抗的频率稳定性,在 1GHz~10GHz 频段内特性阻抗波动不超过 3Ω。

1. 介质材料特性:高频板材的介电常数(εr)直接决定阻抗值,激光雷达 PCB 多选用 εr=3.0~3.8 的高频材料(如罗杰斯 RO4350B、生益 S1000-2)。介电常数每偏差 0.1,特性阻抗会波动 1.2~1.5Ω,因此材料选型需严格把控批次一致性。

2. 线路几何参数:线宽(W)、线距(S)与铜厚(T)的微小变化会导致阻抗显著偏移。以 50Ω 微带线为例,线宽每增加 0.1mm,阻抗下降 4~6Ω;铜厚从 1oz 增至 2oz,阻抗降低约 8~10Ω。差分线路中,线距每缩小 0.1mm,差分阻抗下降 5~7Ω,需通过三维电磁场仿真工具(如 Polar SI9000)精准计算。

3. 叠层结构设计:信号层与参考地平面的距离(H)是阻抗控制的关键变量,距离每增加 0.1mm,特性阻抗上升 5~8Ω。激光雷达 PCB 通常采用 4 层及以上叠层,将信号层与地平面紧密耦合,同时预留阻抗校准层,避免跨层布线导致的阻抗突变。

4. 工艺制程偏差:PCB 制造过程中的蚀刻偏差(±0.03mm)、阻焊层厚度(5~15μm)会影响实际阻抗值。例如,阻焊层覆盖线路时,介电常数等效增加 0.2~0.3,导致阻抗下降 2~3Ω,需在设计阶段预留工艺补偿量。

1. 精准建模与仿真:基于激光雷达的信号频率(2GHz~5GHz),建立 PCB 三维模型,输入板材参数、叠层结构、线路尺寸,通过 SI 仿真工具进行阻抗预测。针对关键信号线路(如激光二极管驱动线路、APD 接收线路),需进行眼图仿真与反射系数分析,确保反射系数 S11≤-15dB。

2. 设计规则制定:制定阻抗控制专项规范,明确不同线路类型的阻抗值及公差(如特性阻抗 50Ω±3Ω、差分阻抗 100Ω±5Ω);规定线宽、线距的设计值与工艺补偿量(如蚀刻补偿 + 0.02mm);禁止在阻抗控制线路上开窗、打孔或放置过孔,避免阻抗突变。

3. 叠层优化设计:采用 “信号层 - 参考地” 的紧密耦合结构,4 层板典型叠层为:TOP(信号层)-GND1 - 电源层 - GND2-BOTTOM(信号层),信号层与地平面距离控制在 0.2~0.4mm;对于 8 层以上高密度 PCB,采用对称叠层设计,减少热应力导致的阻抗漂移。

激光雷达 PCB 的材料选型需平衡高频性能与成本,车规级产品优先选用符合 AEC-Q200 标准的高频板材:

• 信号层:罗杰斯 RO4350B(εr=3.48,损耗角正切 0.0037)或生益 S1000-2(εr=3.6,损耗角正切 0.004),确保高频信号低损耗传输;

• 芯板与半固化片:选用与信号层介电常数匹配的材料,避免层间介电常数差异导致的阻抗不连续;

• 铜箔:采用电解铜或压延铜,铜厚控制在 1oz(35μm)或 2oz(70μm),确保电流承载能力与信号完整性。

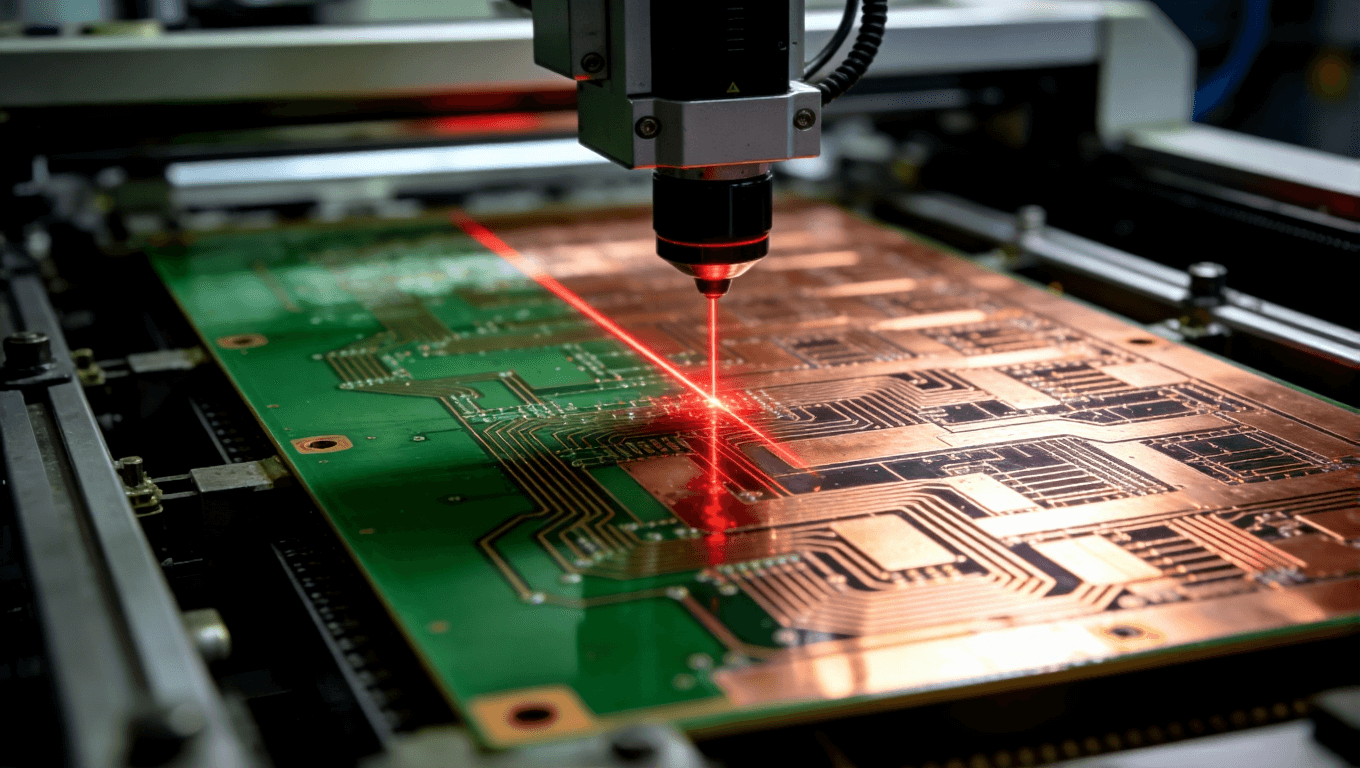

1. 线路蚀刻精度控制:采用高精度蚀刻工艺(蚀刻因子≥3:1),通过 AOI 检测实时监控线宽偏差,确保线宽公差控制在 ±0.02mm 以内;对关键阻抗线路,采用 X 光测厚仪检测铜厚,偏差不超过 ±10%。

2. 阻抗校准与补偿:在 PCB 边缘设计阻抗测试条(如微带线测试条、差分线测试条),每批次产品随机抽取 5~10 片,使用 TDR 时域反射仪(测试精度 ±0.1Ω)进行阻抗检测。若检测值超出公差,通过调整线宽或介质厚度进行补偿(如阻抗偏高时,线宽增加 0.03mm)。

3. 环境稳定性处理:对车规级激光雷达 PCB 进行湿热老化(85℃/85% RH,1000h)、温度循环(-40℃~125℃,1000 次)测试,确保阻抗漂移不超过 ±3%;通过涂覆三防漆(如聚氨酯漆),避免湿度对介电常数的影响。

1. 车规激光雷达:针对车载环境的宽温、振动特性,采用 “高 Tg 板材 + 对称叠层” 设计,阻抗公差严格控制在 ±3Ω;关键信号线路(如激光发射驱动线)采用差分阻抗 100Ω 设计,配合屏蔽层减少电磁干扰,确保在高速行驶中信号稳定传输。

2. 工业激光雷达:工业场景对探测距离(通常≥50m)要求较高,PCB 采用低损耗高频板材(如罗杰斯 RO4003C),特性阻抗控制在 50Ω±2Ω,减少信号衰减;通过优化线距(差分线距 0.2mm),提升抗干扰能力,适应工业环境的电磁噪声。

3. 消费级激光雷达:平衡成本与性能,选用生益高频板材,阻抗公差控制在 ±5Ω,通过简化叠层(4 层板)降低成本,同时满足短距离探测(≤10m)的信号需求。

1. 阻抗精度测试:使用 TDR 时域反射仪测量阻抗值,采样间隔 0.1ps,记录线路全程阻抗变化,确保无突变点;对差分线路,测量共模阻抗与差模阻抗,确保差模阻抗符合设计要求。

2. 信号完整性测试:通过矢量网络分析仪(VNA)测试信号反射系数(S11)、插入损耗(S21),要求在工作频段内 S11≤-15dB,S21≥-3dB;使用示波器观测眼图,确保眼图张开度≥80%,无明显抖动。

3. 环境可靠性测试:经过高低温循环、湿热老化、振动测试后,再次测试阻抗值与信号完整性,确保性能无明显衰减;通过盐雾测试(5% NaCl 溶液,48h),验证 PCB 防腐蚀能力,避免环境因素导致阻抗漂移。

激光雷达 PCB 阻抗控制技术的发展,正朝着更精细、更系统、更智能的方向推进,核心突破点集中在三个维度:

1. 超精密制造与材料创新:为满足极端场景下的阻抗稳定性需求,PCB 制造精度将向亚微米级迈进,线宽公差控制在 ±0.01mm 以内;同时,新型低介电波动材料(介电常数偏差≤±0.05)将逐步量产应用,从源头降低环境因素对阻抗的影响,实现 ±1Ω 级别的超高精度控制。

2. 多场耦合仿真与系统级优化:随着激光雷达集成度提升,PCB 将与天线、传感器、芯片形成紧密耦合,阻抗控制需突破单一线路优化的局限。通过多物理场仿真工具,融合电磁、热、结构力学分析,实现 “器件 - 线路 - 系统” 的全链路阻抗协同优化,解决集成化带来的交叉干扰问题。

3. 闭环式智能检测与补偿:引入机器学习算法,基于海量 PCB 阻抗测试数据与工艺参数,建立阻抗偏差预测模型,提前识别潜在风险;开发在线式阻抗检测设备,在 PCB 生产过程中实时采集阻抗数据,通过自动调整蚀刻参数、介质厚度等实现动态补偿,形成 “检测 - 分析 - 修正” 的闭环体系,大幅提升生产良率与阻抗一致性。

激光雷达 PCB 阻抗控制是一项贯穿设计、材料、工艺、测试的系统工程,其精度直接决定了激光雷达的探测性能与可靠性。在技术持续迭代的背景下,阻抗控制正从 “参数匹配” 升级为 “全流程精准管控”,从 “单一线路优化” 拓展至 “系统级协同设计”。对于企业而言,掌握核心的阻抗控制技术,不仅能突破车规、工业等场景的应用限制,更能在激光雷达产业的激烈竞争中构建技术壁垒,推动产品向更高可靠性、更优性能演进。