想象一下,你正手握一支画笔,面对一张空白的画布——这画布不是艺术家的灵感源泉,而是电子世界的“心脏”:印刷电路板(PCB)。你会选择什么颜色来“涂抹”它?鲜绿如夏日草坪,还是深黑如午夜星空?抑或大胆一试,选蓝或红?许多设计师在项目伊始,就会纠结于这个看似无关紧要的决定:PCB板的颜色,真的会左右它的“体质”吗?别急,我们不从枯燥的定义入手,而是像侦探一样,一层层剥开这层“彩虹外衣”,揭开隐藏的秘密。毕竟,在电子产品的赛道上,每一抹颜色都可能藏着意想不到的线索。

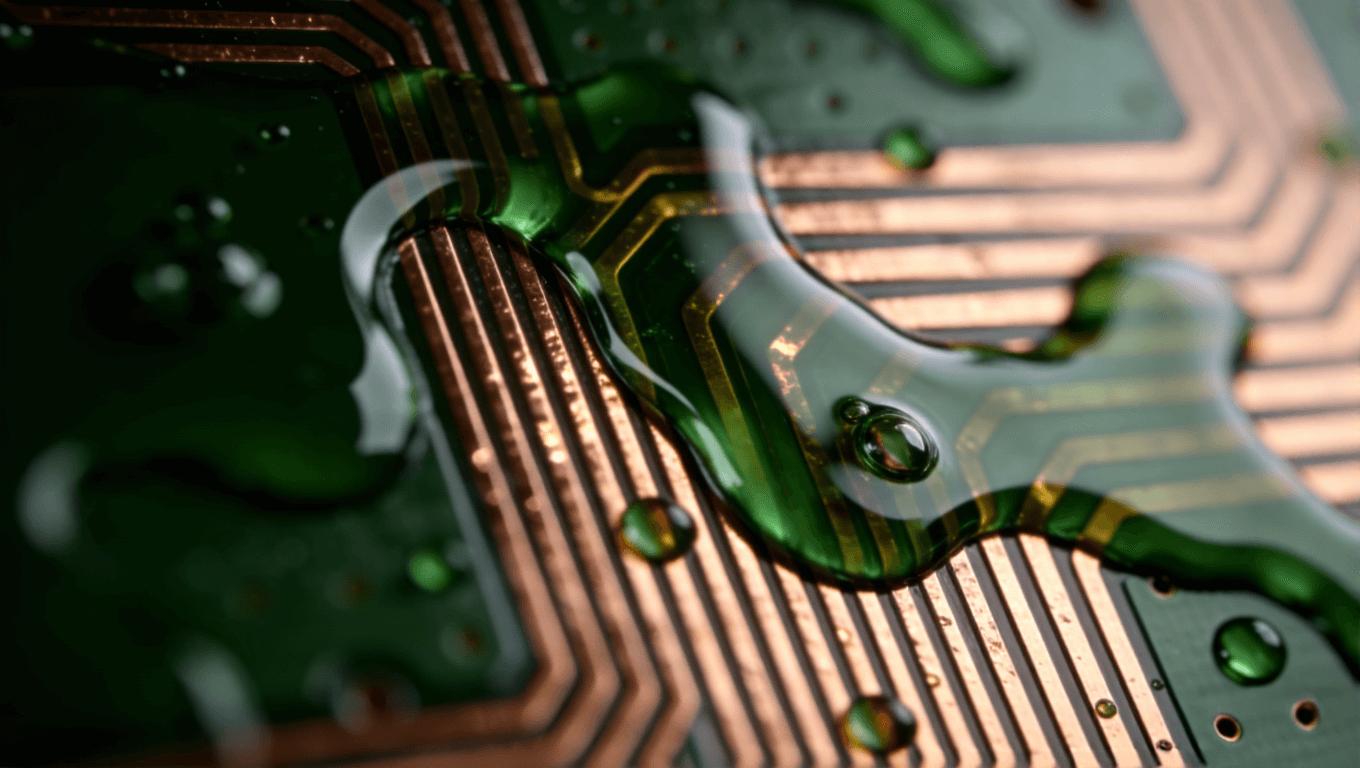

让我们从一个鲜为人知的“化妆间”开始说起。PCB板的核心是层层叠叠的铜箔线路,它们像城市的地下管网,负责电流的奔腾。但这些“管网”裸露在外,容易被空气中的氧气“偷袭”,导致氧化锈蚀,进而影响焊接和信号传输。为了守护这份脆弱,工程师们发明了“阻焊层”(Solder Mask)——一层薄薄的聚合物涂层,不仅保护线路,还定义了板子的“肤色”。

这层阻焊层,就像是PCB的“化妆品”。它的颜色来自于颜料添加,通常是环氧树脂或聚酰亚胺基料调配而成。绿色是最常见的“默认妆容”,因为它源于上世纪70年代的环保颜料配方,那时氯氟烃被禁,绿色成了低成本、高稳定性的首选。黑色则像高端时装秀的“黑天鹅”,多用于服务器或消费电子,赋予板子神秘而专业的质感。蓝色、红色甚至紫色?它们更像是设计师的“个性签名”,在原型验证或艺术级产品中闪耀。

但这里有个关键:颜料本身是惰性的化学分子,不会“染”进铜线的“血液”里。简单说,颜色只是表层装饰,不会干扰电子的“舞蹈”。如果你把PCB比作一辆跑车,颜色不过是车漆——换成红色不会让引擎多出一丝马力,却能让它在展台上更吸睛。那么,性能呢?我们接着往下挖。

现在,进入手术室般的实验室场景。假设我们有两块一模一样的PCB:一块绿、一块黑。设计参数相同——层数8层,线宽0.1mm,板厚1.6mm。我们用示波器监测信号完整性,用热像仪扫描温度分布,用高频测试仪量阻抗。结果如何?出人意料地相似。

首先,电气性能。电流传输依赖于铜箔的纯度和蚀刻精度,阻焊层只是“围栏”,不参与导电。研究显示,无论绿黑,信号衰减率均在0.5dB以内,远低于行业阈值1dB。这意味着,颜色不会导致跨谈(Crosstalk)或电磁干扰(EMI)加剧。为什么?因为颜料分子链不导电,且厚度仅15-25微米,不会挤占信号路径。

其次,散热神话的破灭。坊间流传“黑板吸热、绿板散热”的说法,但这是误解。散热主要靠铜层、VIA孔和基材(如FR-4玻璃纤维)的热导率(约0.3W/mK)。颜色影响光吸收?在电子设备中,PCB多在封闭外壳内工作,光照微乎其微。实际测试,黑板在50W负载下,温度升幅仅高0.2℃,忽略不计。相反,如果设计不当(如无散热垫),颜色再“友好”也救不了高温危机。

当然,零影响是理想状态。极端场景下,如高功率LED照明板,深色阻焊可能略微增加光反射损失,但幅度小于1%,远不及基材热膨胀系数(CTE)的变动大。总之,从性能核心看,颜色像个安静的旁观者,不会“抢戏”。

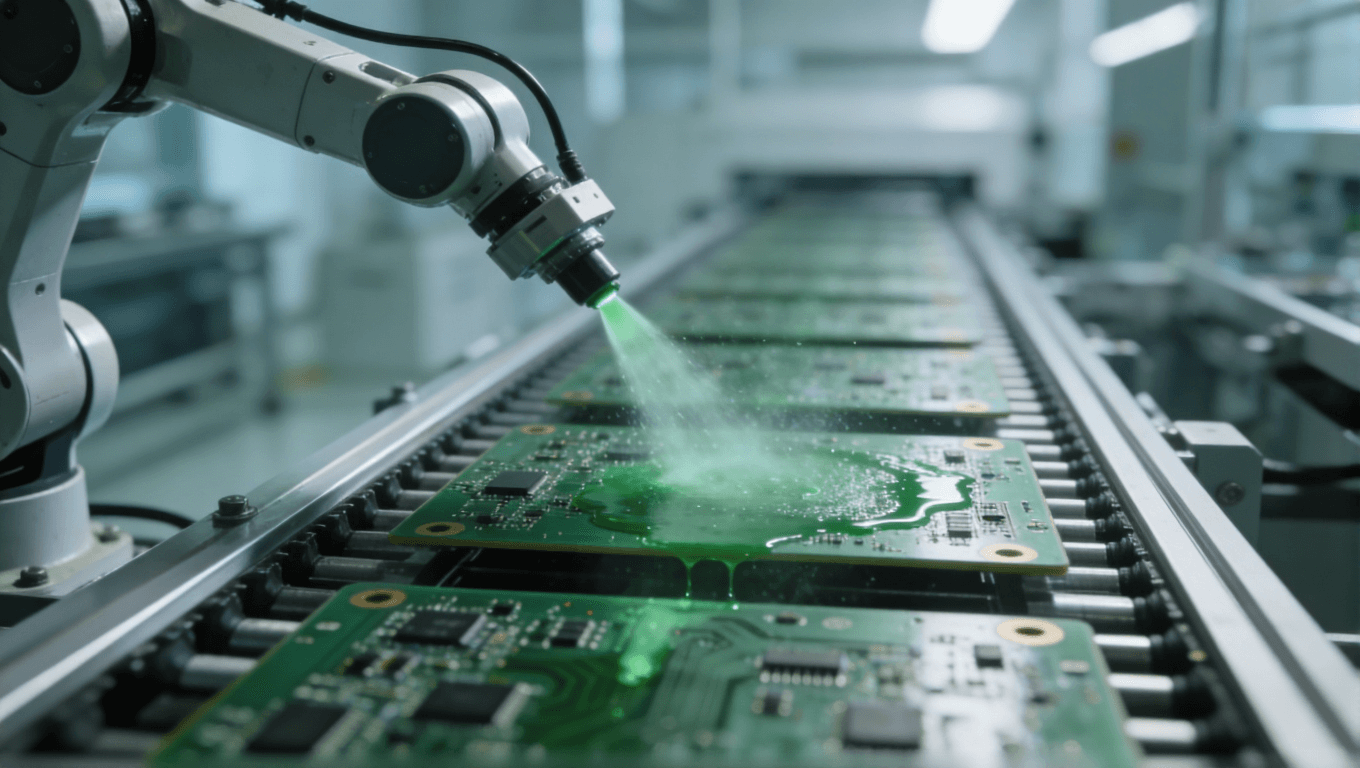

好戏在后头。颜色虽不直击性能,却像蝴蝶扇动翅膀,引发连锁反应。让我们切换到工厂流水线,灯光刺眼,机器轰鸣。这里,颜色的选择开始显露“真身”。

生产良率是第一道坎。绿色PCB是“老将”,工厂设备多针对其波长优化,喷涂均匀度高达99%。切换到蓝色或黑色?颜料颗粒更粗,易产生气泡或不匀,导致返工率升5%-10%。一项行业调研显示,2024年全球PCB产量中,绿色占比65%,其缺陷率仅2%,而非绿色的达4.5%。这不是性能问题,而是工艺“偏心”——绿色墨水干燥快,兼容性强,避免了“颜色疲劳”。

成本链条随之拉长。颜料采购:绿色最廉价(每平方米增0.5元),黑色贵30%(因添加炭黑稳定剂)。加上清洗设备调整,批量生产中,非标颜色可推高总成本8%。对中小企业,这意味着从原型到量产的“隐形成本炸弹”。但反观高端市场,黑色的“奢华感”能提升产品溢价15%,如苹果设备的深色板,间接“回血”。

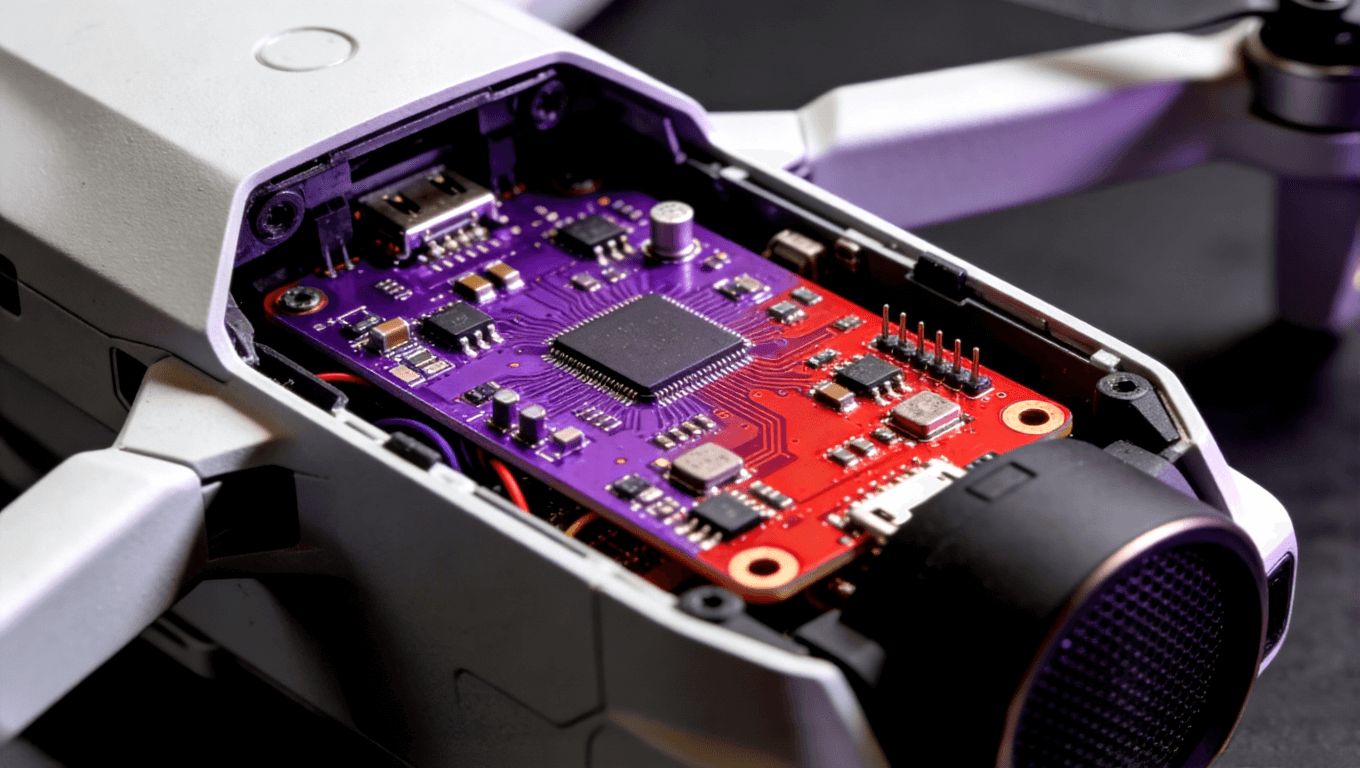

寿命与环境适应性呢?阻焊层防潮、防尘是其本职。绿色耐UV强,适合户外设备(如无人机PCB),黄化率低至0.1%/年。黑色虽美观,但炭黑易吸湿,在高湿度(>85% RH)下,绝缘电阻可能降10%。这不是性能衰退,而是维护痛点——设计师需权衡:选黑,得多花心思在封装上。

有趣的是,颜色还能“助攻”调试。浅绿便于目视焊点,减少短路隐患;黑板则需荧光灯辅助,延长检验时间。总之,这些间接影响,像涓涓细流,悄然塑造PCB的“命运曲线”。

现在,轮到你上场了。假如你是项目负责人,面对规格书,该如何“调色”?别慌,我们来定制一份“颜色决策树”——不是死板的表格,而是生动的情景模拟。

场景一:消费电子(如智能手环)。优先绿色:成本低、识别易,性能稳定。长尾建议:若追求时尚,微调成墨绿,融合环保主题。

场景二:工业控制板(如PLC模块)。黑色上位:耐污渍、专业感强。注意:配深色丝印,避免阅读难题。

场景三:高频射频板(如5G天线)。中性色如蓝:反射率适中,EMI屏蔽好。数据支持:蓝阻焊在2.4GHz下,损耗仅0.3dB。

通用法则:先问需求——美观>20%?选黑/红;成本控<5%?锁绿。测试验证:小批量试产,测良率与热图。未来趋势?智能工厂兴起,AI调色将成标配,预测颜色对良率的“预言机”误差<1%。

别忽略法规:RoHS指令要求无铅颜料,绿色天然合规。选材时,查供应商MSDS表,确保VOC排放<50ppm。

理论终究纸上谈兵,来点“血肉”故事。案例一:某无人机公司,初代板用红阻焊,美观爆棚,却因喷涂不匀,返工率飙至12%,延误上市3月。换绿后,良率95%,性能无变,节省20万刀。

案例二:服务器巨头,执着黑色,性能顶尖,但高温舱中,颜色褪变率高2%。优化:加UV稳定剂,寿命延1.5年。

案例三:艺术级音箱PCB,用紫色“签名”,不影响音频保真(THD<0.01%),却成营销卖点,销量增30%。这些故事告诉我们:颜色不是负担,而是杠杆——撬动性能之外的价值。

回首这场“颜色探险”,我们发现:PCB板颜色的不同,不会直接“篡改”性能。它更像一枚棋子,在棋盘上影响布局,而非颠覆规则。电气稳定、散热高效,仍是铜层与基材的功劳。设计师的智慧,就在于洞察这些微妙平衡:用颜色点缀产品灵魂,却不让它喧宾夺主。

展望2030,纳米级阻焊将崛起,颜色或成功能载体——如自愈绿,自动修复微裂;智能黑,嵌入传感器监测老化。届时,颜色不再是装饰,而是性能的“隐形守护者”。