当储能系统在沙漠光伏电站烈日下持续供电、工商业储能柜在负荷高峰频繁充放电、户用储能设备在狭小空间稳定运行 ——PCB板作为能量转换核心,正承受远超普通电子设备的热应力。温度每升高 10℃,电子元器件失效率翻倍,铜箔脱落、焊点开裂等故障风险指数级上升。在储能行业追求高功率密度、长循环寿命的今天,热管理已成为决定系统安全边界与市场竞争力的核心环节。储能 PCB 热管理设计,通过传热机理把控、场景深度适配及布局、材料、结构的协同创新,为储能系统筑起 “控温防线”。

储能 PCB 的热困境,本质是 “提升的功率密度” 与 “有限的器件温度耐受度” 的对立。与消费电子、普通工业 PCB 不同,储能 PCB 需承载数十至上百安培工作电流、年运行超 8000 小时,且面临 - 30℃~65℃极端温差或狭小空间散热受限等恶劣条件,发热机制更复杂、热积累更显著。

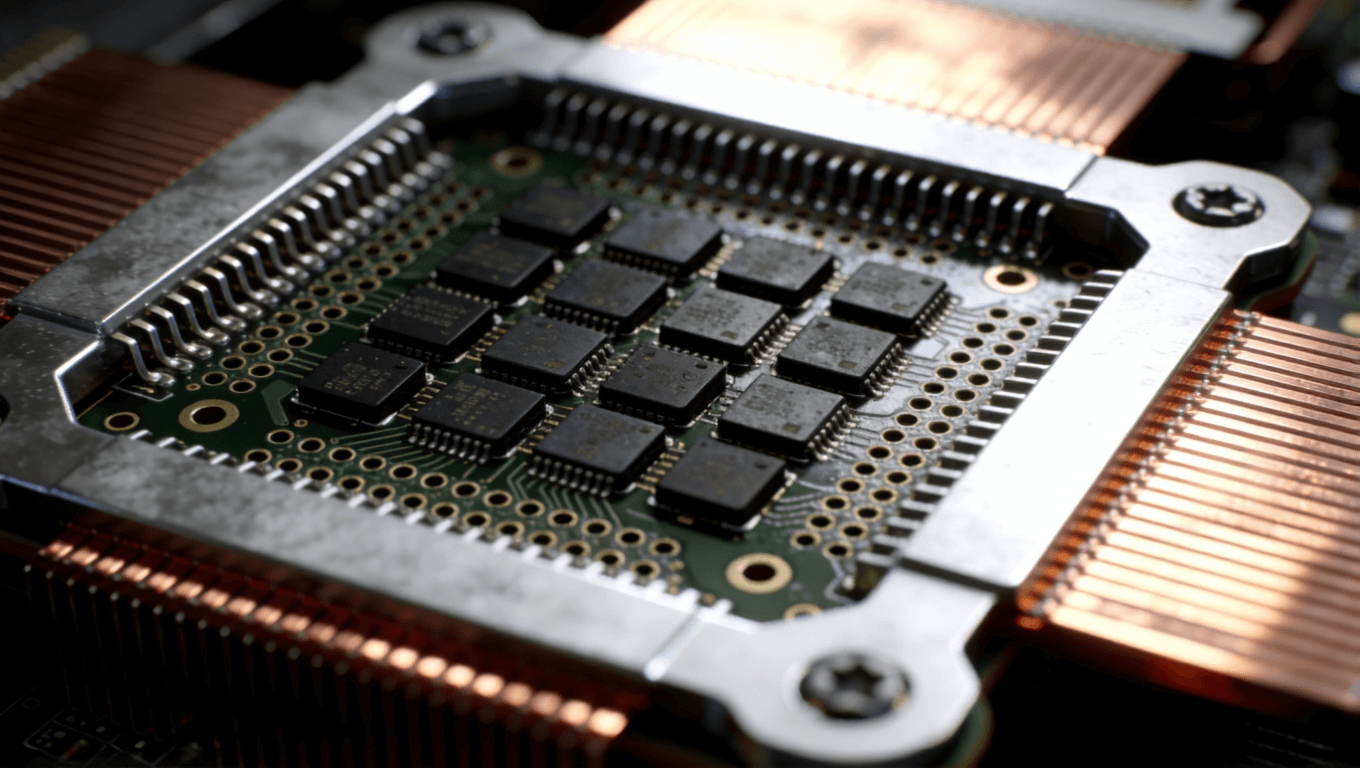

核心发热源包括:IGBT、MOSFET 等功率器件(发热密度达 100W/cm² 以上);电阻、电容等被动元器件的 “热聚集” 效应;铜箔线路的线损发热(细线条、长距离布线易成热点)。

传热路径分为三类:传导传热(通过基板、铜箔、焊点传递);对流传热(与空气或冷却介质交换);辐射传热(向环境辐射散热)。储能设备封闭空间中,对流传热受限,传导传热成为主要途径,热设计需围绕 “优化路径、降低热阻” 展开。

长期高温会加速基板老化、降低铜箔粘结力,引发基板变形、分层、铜箔脱落;焊点晶粒长大脆性增加,易出现裂纹导致连接失效。对系统而言,可能触发器件保护机制造成频繁停机,引发电容电阻参数漂移降低转换效率,极端情况下诱发电池热失控。行业数据显示,60% 以上储能系统故障与 PCB 热管理不当相关,30% 直接导致安全事故。

优秀的热管理设计并非堆砌散热器件,而是基于传热机理与场景需求的系统性工程。不同储能场景的工作环境、功率等级差异显著,需针对性设计。

• 传导传热:依据傅里叶定律,通过增加铜箔厚度、扩展散热铜皮(增大传热面积),选用高导热基板(降低热阻),合理布局避免热点(优化温度梯度)提升效率。

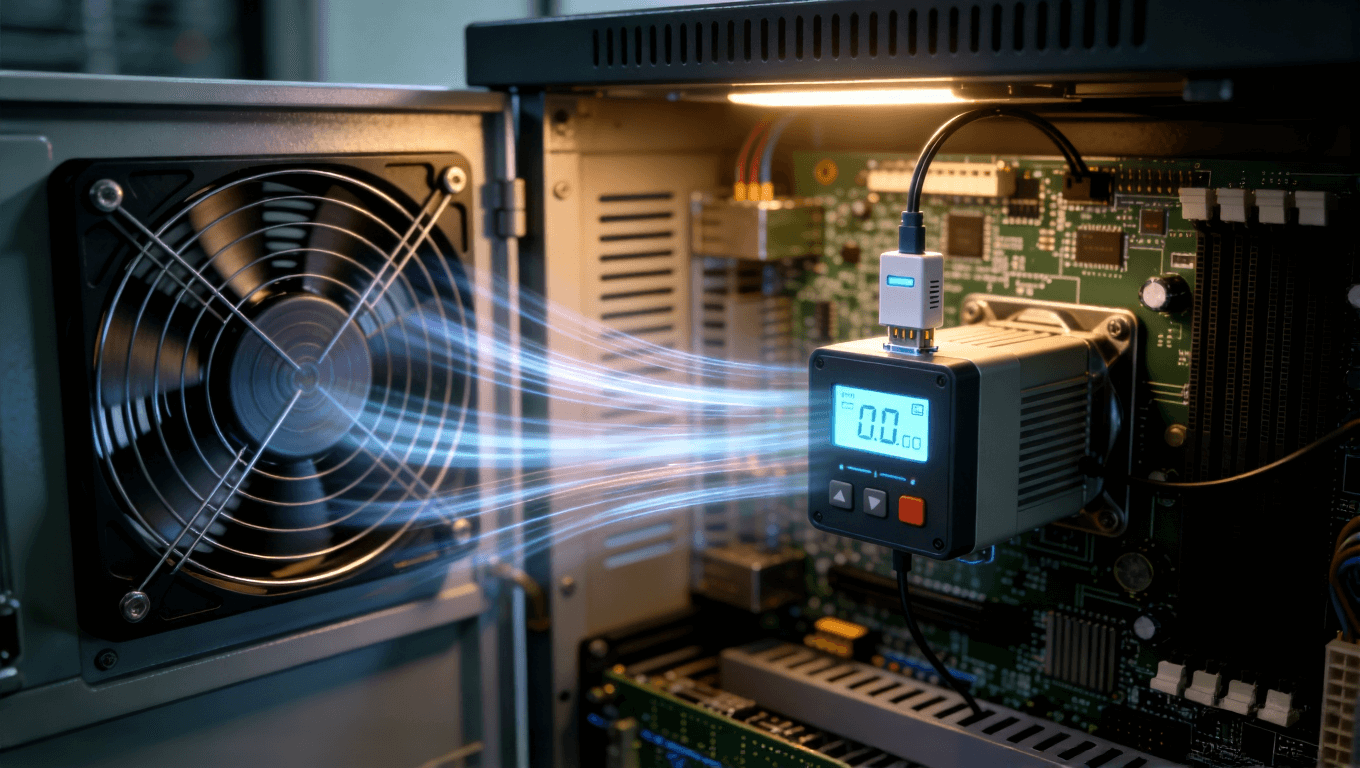

• 对流传热:牛顿冷却定律指导下,自然对流难以满足高功率需求,需通过预留风道、增加散热片、强制风冷或液冷(换热系数达 1000~10000W/(m²・K))强化散热。

• 辐射传热:利用斯蒂芬 - 玻尔兹曼定律,采用黑色阻焊剂、增加表面粗糙度提升发射率,辅助散热。

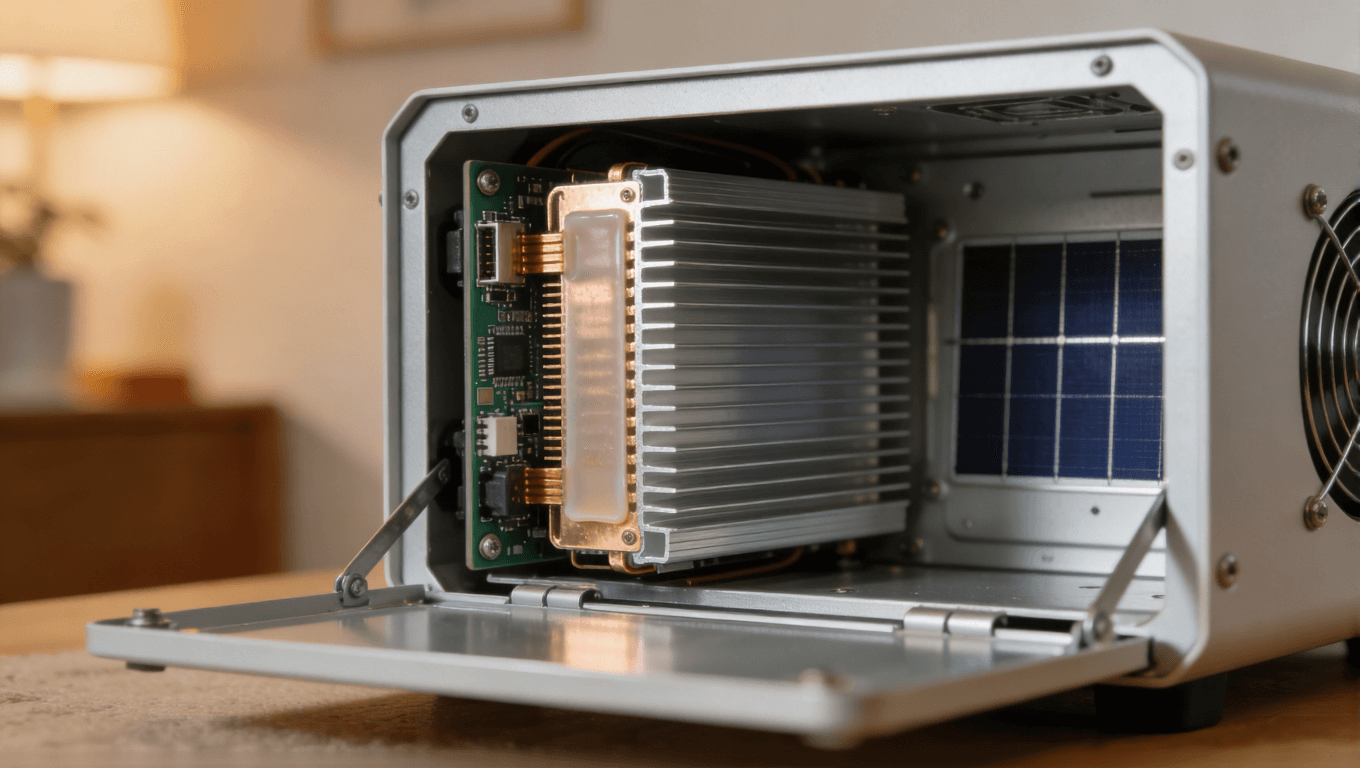

• 户用储能:约束为小体积、低成本,优先被动散热,通过布局优化、高导热基板、小型散热片实现控温,兼顾家庭环境安全性。

• 工商业储能:功率 50kW~500kW,需 “被动 + 强制风冷” 组合方案,优化风道、选用大功率散热器件,适配工业环境的温度波动与粉尘、湿度影响。

• 大型储能电站:MW 级功率密度,户外极端环境,采用液冷系统(冷板或浸没式),结合热仿真设计热冗余,避免单点热失控。

热管理设计贯穿 “设计 - 选材 - 制造 - 验证” 全流程,需实现 “布局减热、材料导热、结构散热” 的闭环。

• 器件排布:发热器件均匀分布,与敏感器件预留≥5mm 间距,靠近 PCB 边缘或散热接口缩短热路径。

• 布线设计:大电流线路采用宽铜箔(10A 对应≥3mm)、短路径布线,发热器件下方避免密集布线,关键区域布置 0.3~0.5mm 孔径、1~2mm 间距的导热过孔。

• 板型设计:适当增大面积降低热通量,避免狭长结构,预留风道空间。

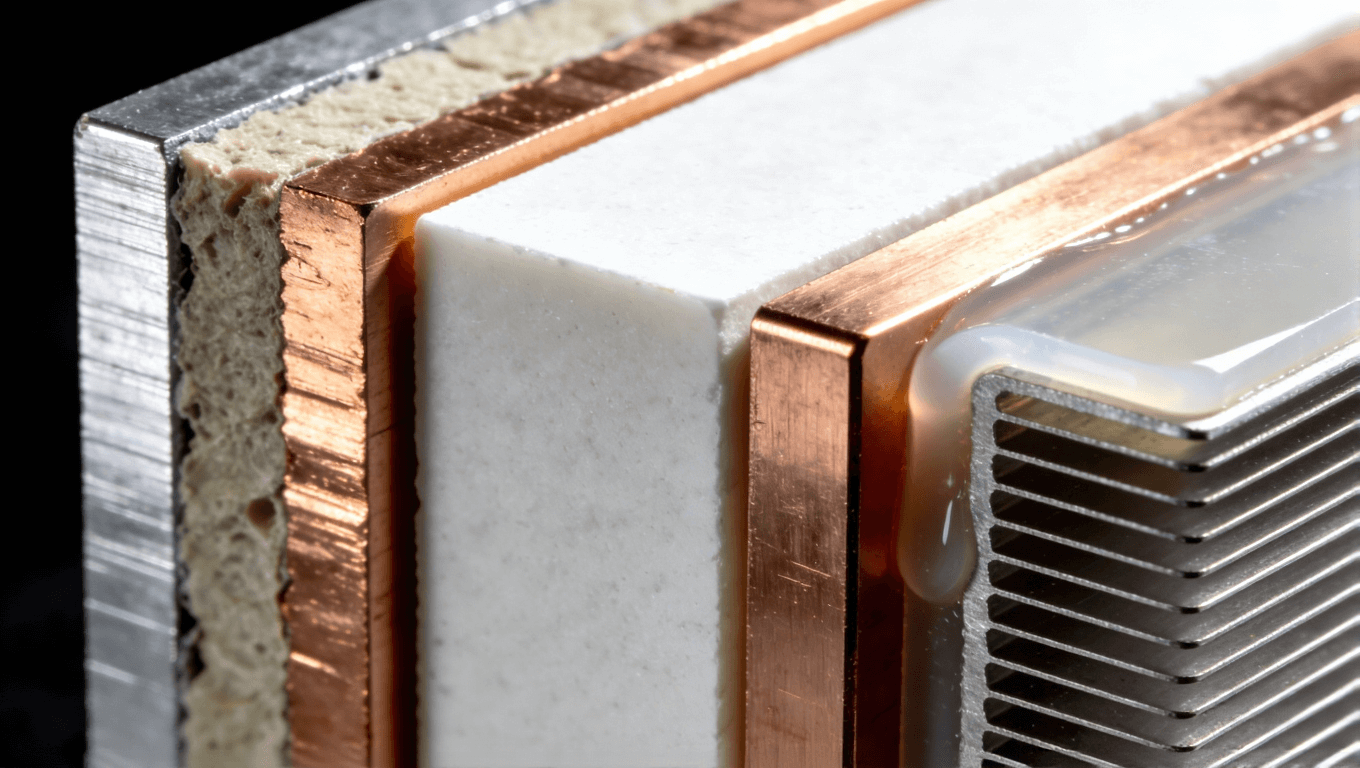

• 基板材料:传统 FR-4(0.3~0.5W/(m・K))难以满足需求,中低功率选用铝基覆铜板(1~5W/(m・K)),高功率采用铜基(200~400W/(m・K))或陶瓷基(150~300W/(m・K))覆铜板。

• 铜箔与阻焊剂:选用 1oz~4oz 厚铜箔(高功率区域≥4oz),无氧铜箔导热更优;黑色阻焊剂增强辐射散热,兼顾耐高温、防腐蚀特性。

• 导热辅料:选用 1~10W/(m・K) 的导热硅胶片、导热膏或导热胶,填充间隙降低接触热阻。

• 被动散热:包括大面积散热铜皮、铝合金阳极氧化散热片、导热柱(连接 PCB 与壳体),具有可靠性高、成本低的优势。

• 主动散热:强制风冷(散热效率为自然对流的 5~10 倍)适配中高功率,需优化风道与风扇选型;液冷系统(冷板或浸没式)用于高热密度场景,散热效率最优但成本较高。

• 特殊场景强化:户外设备增设遮阳罩,振动环境采用抗震结构,高腐蚀环境选用防腐材料。

通过 ANSYS Icepak 等软件,还原 PCB 物理结构、输入热物性参数,结合场景设置边界条件,仿真得到温度分布云图,定位热点并优化设计。实践显示,仿真优化可使热点温度降低 18℃,研发周期缩短 30%。

由温度传感器(精度 ±0.5℃)、控制器、执行机构组成,通过 PID 等控制策略,根据温度实时调节风扇转速、冷却液流量。轻负荷时降低散热强度节能,满负荷时提升功率控温,可与 BMS、EMS 协同优化系统运行。

• PCB 集成散热片:内置散热层或SMT贴装小型散热片,适配小空间场景。

• 壳体集成冷板:壳体预留冷却液通道,一体化设计减少体积,适用于大型设备。

• 器件 - PCB - 散热一体化:DBC 技术实现器件 - 陶瓷基板 - 冷板紧密结合,热阻极低,适配 MW 级电站核心器件。

• 设计难点:热密度高、封闭空间散热受限、环境温差大。

• 解决方案:边缘均匀布局发热器件,4oz 铜箔 + 密集过孔,铝基覆铜板 + 黑色阻焊剂,“散热片 + 4 台轴流风扇” 强制风冷,5 点温度传感器 + PID 控温。

• 实践效果:满负荷最高温度 72℃(设计阈值 85℃),极端高温下≤80℃,12000 次循环无故障,风扇能耗降低 30%。

• 设计难点:体积≤30L、成本敏感、依赖被动散热。

• 解决方案:中心对称布局,2oz 铜箔 + 宽幅散热铜皮,改性 FR-4 基板,PCB 集成薄铜片散热层 + 铝合金鳍片壳体,导热硅胶垫贴合传热。

• 实践效果:满负荷最高温度 82℃(设计阈值 90℃),体积 28L、重量 14.5kg,5000 次循环稳定,成本降低 15%。

储能 PCB 热管理设计是系统安全高效运行的核心保障,需立足传热机理、适配场景需求,通过布局、材料、结构的协同创新与热仿真、智能控制等技术突破,实现控温目标。随着 AI、数字孪生等技术融入,热管理将向 “精准化、智能化、高效化” 升级,为储能行业高功率、高密度、长寿命发展提供支撑。企业需强化研发投入与实践积累,在市场竞争中构建核心优势,助力全球能源转型。