引言:精密电路的背后工艺

在数十亿个电子元件协同工作后,任何微小的缺陷都可能导致设备的整体崩溃。电路板,作为电子设备的大脑,是无数电子部件的支撑平台。如何确保其长期稳定地运行?这里的答案不仅在于设计和材料,更在于表面处理的精准控制。电路板镀镍金工艺,以其超强的抗腐蚀能力、焊接性能和优异的电气传导性,成为现代高科技产品中不可或缺的基础工艺。

然而,尽管这一工艺的优势显而易见,要想实现最佳的工艺效果,依赖的不仅是技术设备的精密,还需要对每一个步骤的严密控制。在这篇文章中,我们将深入探讨电路板镀镍金工艺中的细节,从工艺的基础到实际应用中的控制要点,帮助你了解如何在复杂的生产环境中,保持高效和高质量的电路板表面处理。

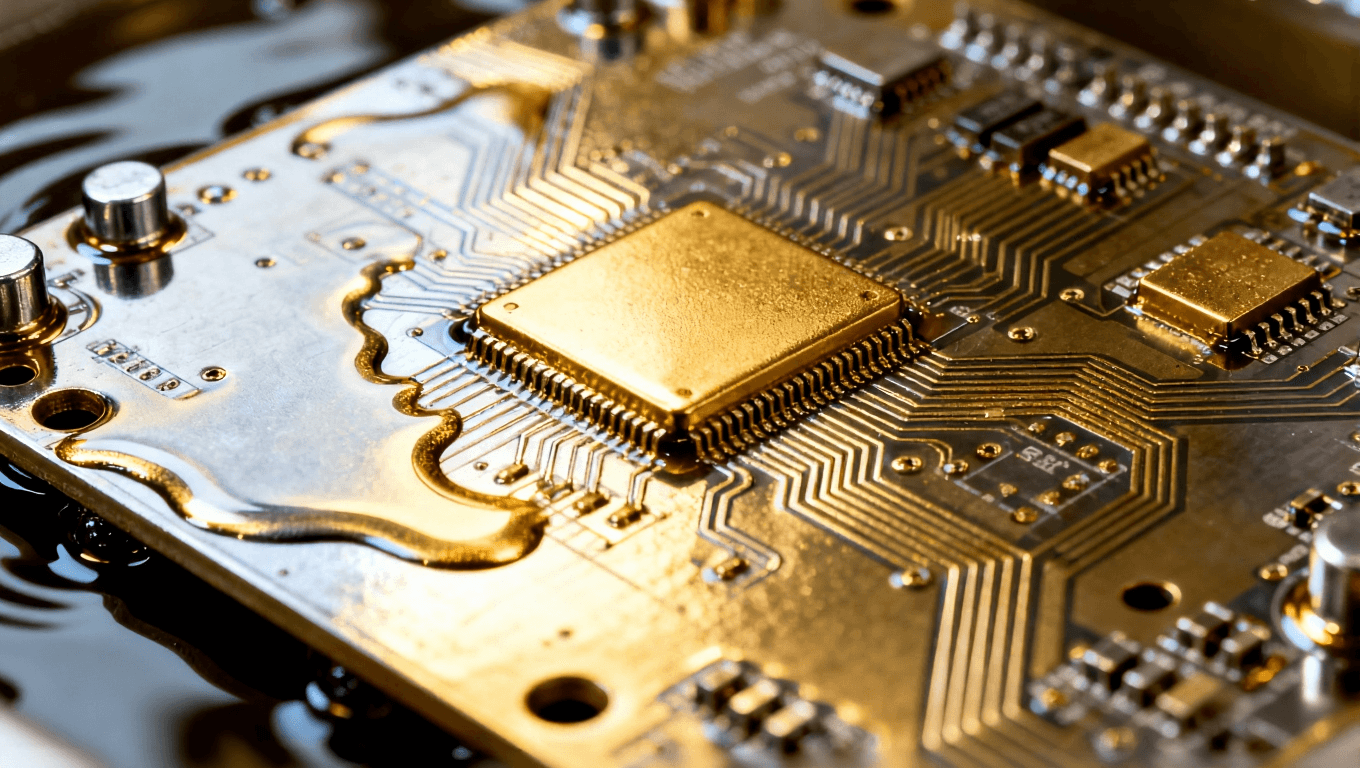

镀镍金工艺不仅是为了美观,它是一种提升电路板功能的必要手段。这一工艺通过为电路板表面镀上镍金复合层,提供了卓越的防腐性、稳定的电气性能和无与伦比的焊接可靠性。

镀镍金工艺实际上包括两个主要步骤:化学镀镍和浸金。通过化学反应,镀镍为电路板表面形成一层保护膜,而浸金则为镀镍层覆盖一层薄薄的金层,以确保良好的焊接性和电气接触性能。每个步骤的执行都会影响最终产品的质量。

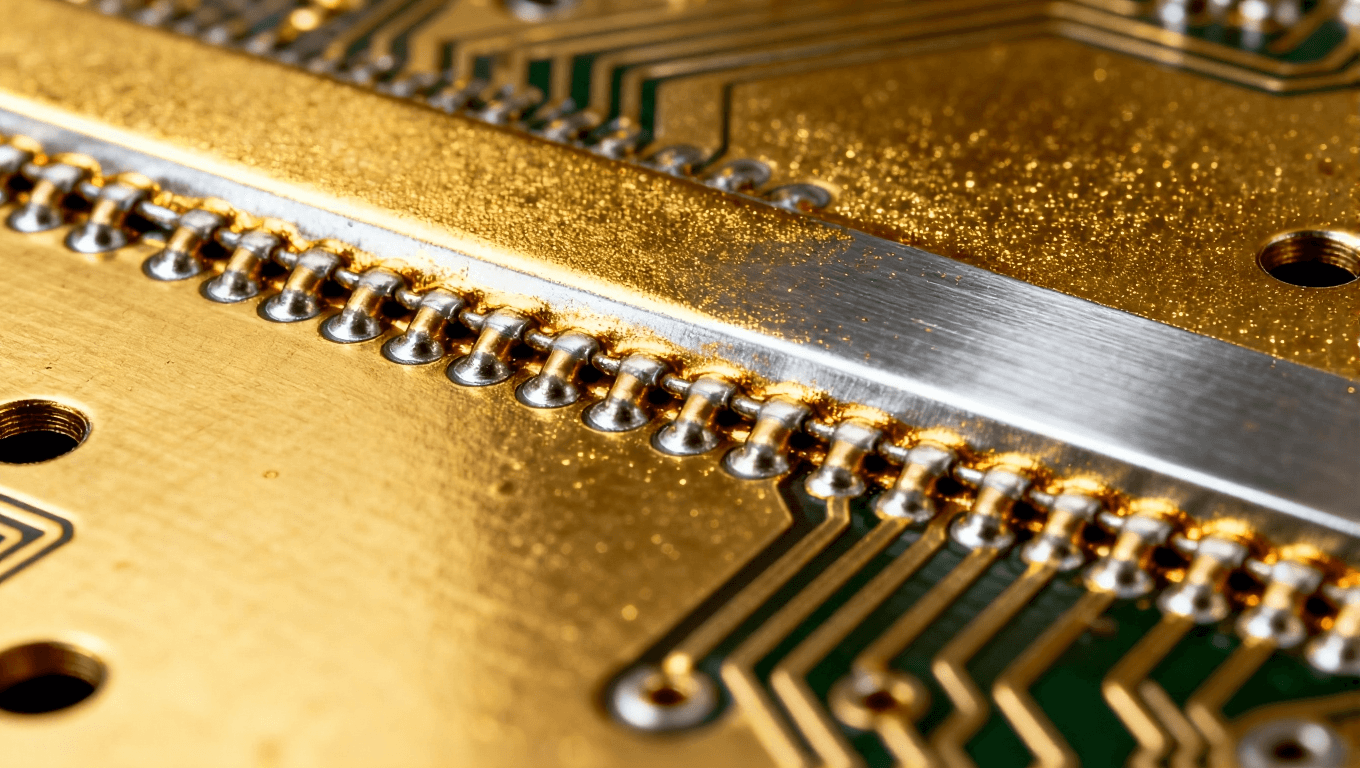

化学镀镍:通过化学还原反应,镀上均匀的镍层。这一过程无需电流即可实现镀镍,适用于复杂几何形状的电路板,特别是在微小尺寸和高密度组件中显示其独特优势。

浸金处理:镀镍层经过金的沉积,形成薄薄的金层。金层不仅具有高稳定性,而且焊接性能极佳,这使得该工艺非常适用于高频信号的传输或对焊接要求较高的电子设备。

现代电子设备对电路板的性能要求越来越高,尤其是通讯设备、计算机硬件及其他高精度电子元件。镀镍金工艺正是为满足这些需求而生。通过镀镍金层,电路板能够具备以下关键优势:

防腐蚀性能强:金层的防腐蚀特性,使得电路板能够在各种恶劣环境中长时间稳定工作。

焊接性优良:金层的光滑表面确保了电路板在焊接时的高可靠性,尤其是针对高频或复杂接点的焊接需求。

电气性能稳定:镍金层的化学稳定性确保了电路板的电气性能,避免了因氧化和腐蚀带来的电气性能下降。

电路板镀镍金工艺并非简单的过程,其中涉及多个环节,每一个环节都可能影响最终的质量。控制这些因素需要精细的工艺调整与实时监控。

镀镍层的质量是保证镀金效果的基础。镀镍层的厚度和均匀性直接影响焊接点的可靠性与电气连接的稳定性。厚度通常控制在3至5微米之间,这一范围既能确保足够的保护力,又不会影响金层的焊接性能。

厚度控制:过薄的镍层可能无法提供足够的保护,导致金层附着不牢;过厚的镍层可能导致电气性能下降,增加生产成本。

均匀性控制:镀镍过程中,溶液的浓度、温度及流速需精确控制,避免局部厚度过大或过小。均匀的镀镍层是确保金层附着牢固的前提。

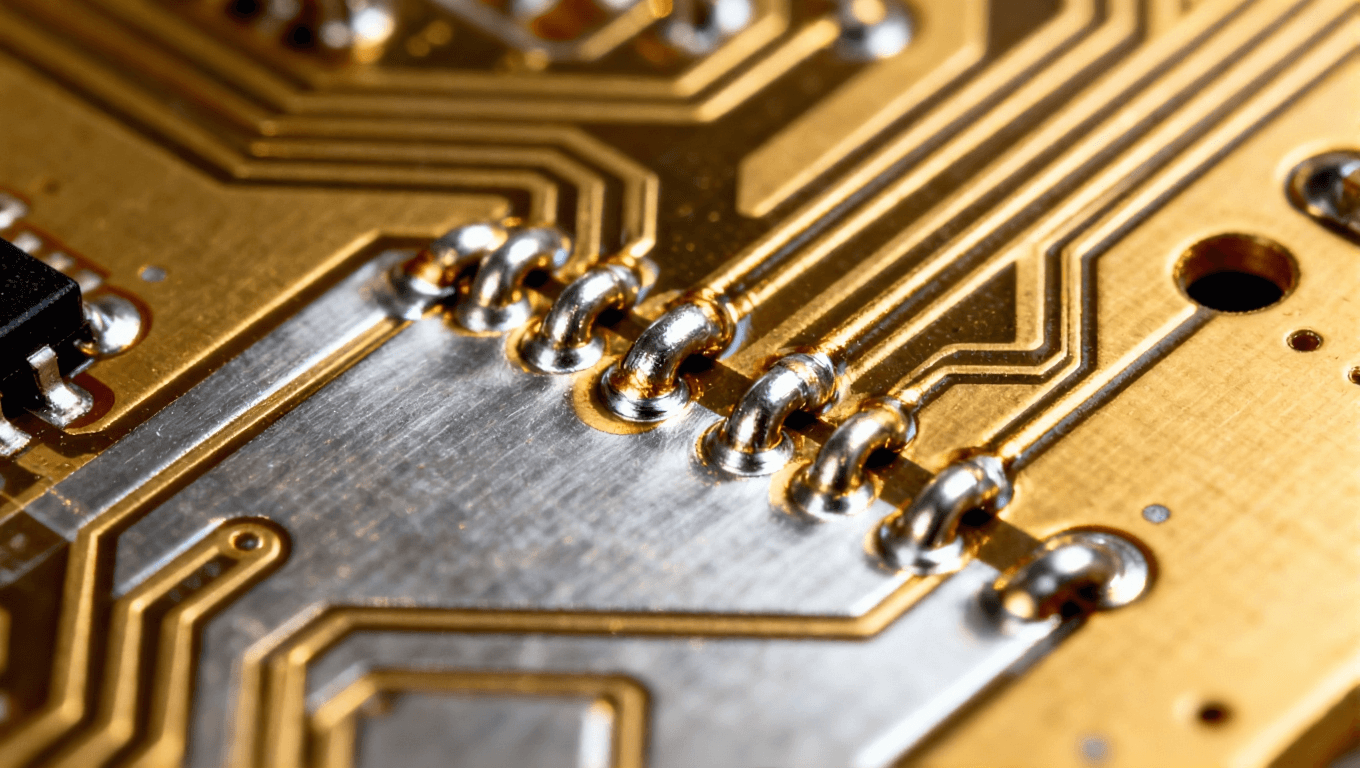

金层的厚度控制是镀镍金工艺中的另一个重要环节。金层过厚不仅会浪费金属资源,还可能影响焊接性;过薄的金层则可能导致焊接不良。通常情况下,金层的厚度应控制在0.03至0.05微米之间。

厚度控制:浸金时间和温度是影响金层厚度的主要因素。调整这两个参数能够精确控制金层的厚度。

附着力控制:金层的附着力直接影响焊接质量。为确保金层附着力,金源的纯度、浸金时间和溶液浓度等需要进行严格控制。

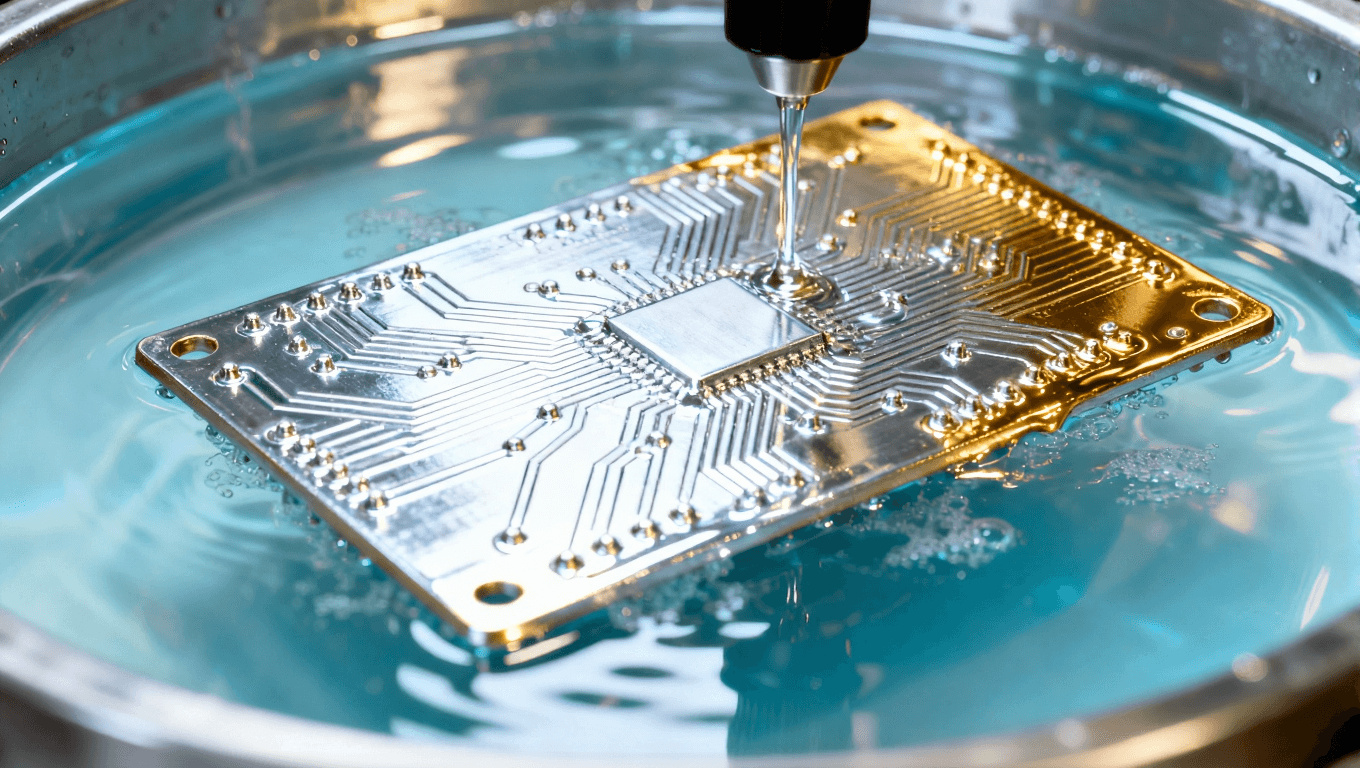

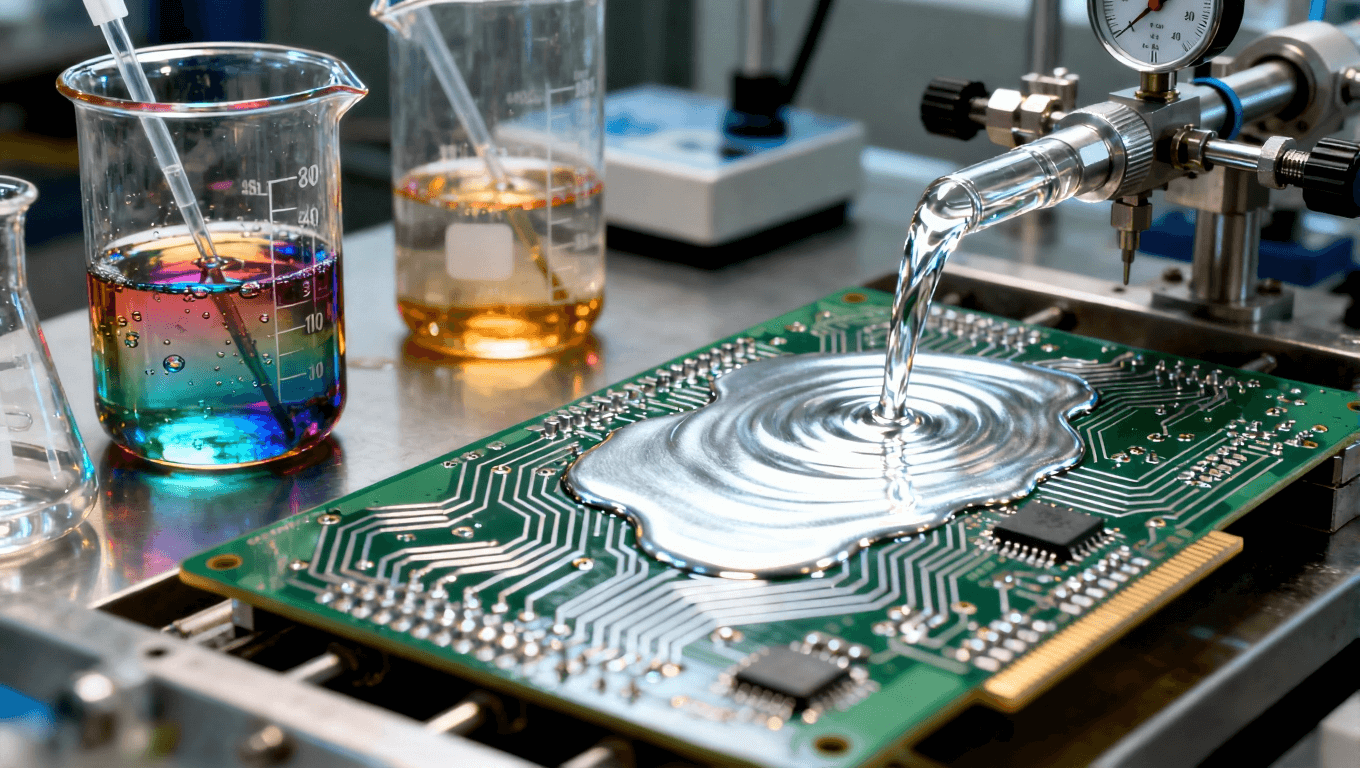

镀液的成分、浓度、pH值和温度等参数对镀镍金工艺的效果至关重要。溶液的稳定性直接影响镀层的均匀性和镀金层的附着力。

溶液浓度与稳定性:镀镍液中的镍离子浓度和还原剂的比例直接影响镀层的均匀性和附着力。浸金液的金离子浓度、温度以及浸金时间的控制则影响金层的均匀性和附着力。

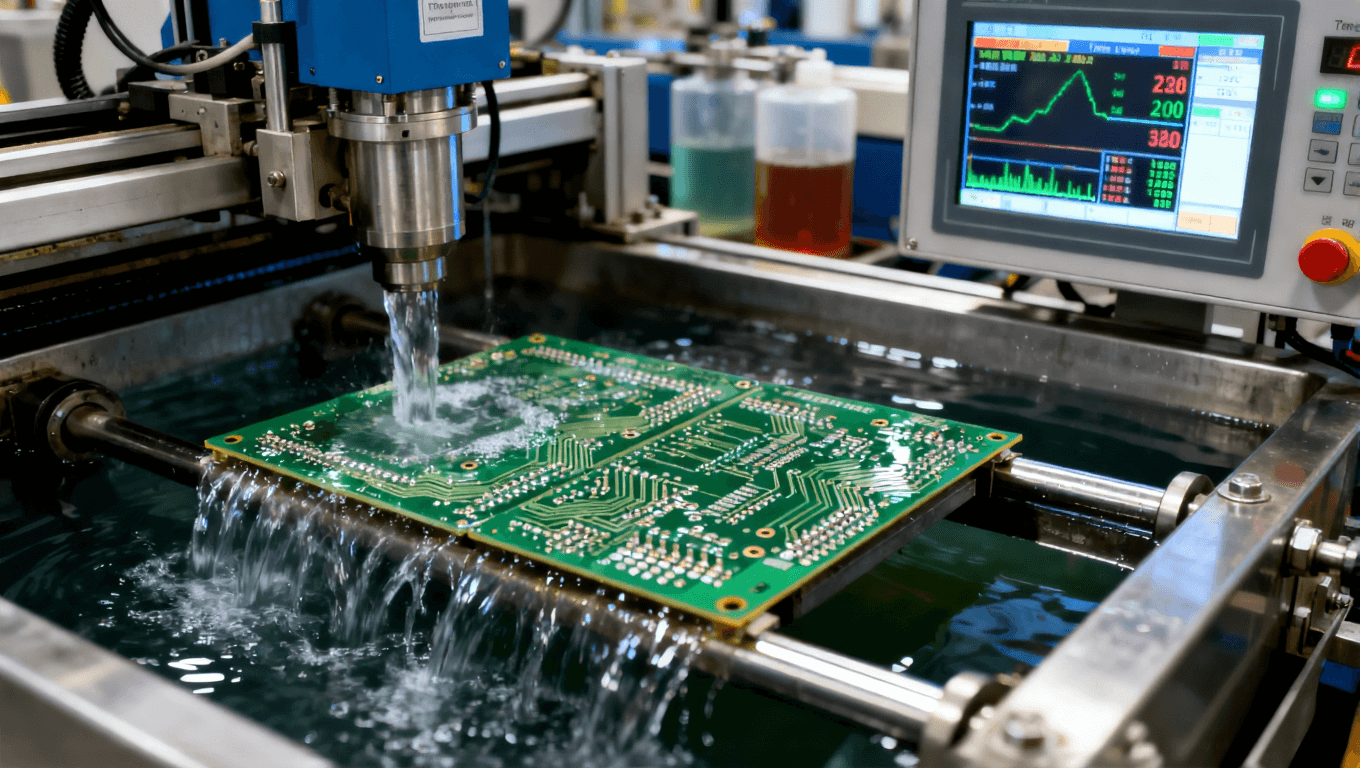

现代电路板镀镍金工艺通常使用自动化系统进行监控和调整,确保每一个参数都在设定范围内波动。温度、浓度、时间和电流的实时监控可以帮助生产人员迅速识别工艺异常并及时调整,从而保持工艺的稳定性和高效性。

在电路板镀镍金工艺中,常见的问题包括镀层不均、金层附着不牢等。这些问题的出现,往往与工艺参数控制不当、镀液配方不合适或设备故障有关。

问题描述:镀层在某些区域偏厚或偏薄,影响后续金层的附着性和电路板的质量。

解决方案:检查镀液的浓度、温度、流速等参数,确保镀液均匀分布。同时,定期清理镀液中的杂质,避免其影响镀层的均匀性。

问题描述:金层在焊接过程中脱落,导致焊接不良,进而影响电路板的性能。

解决方案:金层附着不牢的原因可能是金层过薄或浸金时间过短。应增加浸金时间,确保金层达到足够的厚度,并且浸金液的温度需保持在最佳范围内。

问题描述:镀镍金工艺的生产效率较低,导致生产周期长,成本增加。

解决方案:通过引入自动化控制系统、提高设备效率以及优化工艺流程,可以有效提高生产效率。自动化设备能够实时调整工艺参数,从而减少人工操作的误差和时间浪费。

随着电子设备对电路板性能要求的不断提升,镀镍金工艺也将朝着更加高效、环保和智能化的方向发展。以下是几个未来的优化方向:

智能化控制系统的引入,可以实时监控每一个工艺参数,确保工艺过程的稳定性与一致性。这不仅可以提升生产效率,还能减少人为操作带来的误差,提高产品的一致性。

环保要求日益严格,镀液的回收和处理成为电路板生产中不可忽视的一部分。通过采用环保的镀液配方和回收利用技术,企业可以减少生产中的环境污染,降低生产成本。

随着新材料和新工艺的不断研究,未来的镀镍金工艺可能会采用更加高效的材料和技术。例如,使用高效的还原剂和金属盐,不仅能够提高镀层的附着力和均匀性,还能在更高的生产效率下完成工艺操作。

电路板镀镍金工艺在现代电子制造中占据着重要的地位。通过精细的工艺控制和实时监控,企业可以确保每一块电路板的质量和性能符合要求。随着技术的进步,电路板镀镍金工艺将不断优化,以满足日益严格的市场需求。在未来的电子制造领域,镀镍金工艺将继续发挥重要作用,为全球电子产业的创新和发展提供可靠支持。