液晶聚合物(LCP)凭借其在 110GHz 全射频范围内仅 0.002-0.0045 的介电损耗正切(tanδ)、稳定的介电常数(εr)及极低的吸水率,成为制备超低损耗 PCB 的核心基材。而压合工艺作为多层 LCP PCB 制造的关键环节,直接决定了层间结合强度、介电性能一致性与尺寸精度,其技术水平直接影响终端产品的通信质量与可靠性。

从行业发展来看,2024 年中国 LCP PCB 市场规模已达 18.6 亿元,其中多层 LCP PCB 占比 62.8%,在 5G 基站中的渗透率提升至 38.6%。随着 6G 预研启动与汽车电子高端化推进,市场对 LCP PCB 的需求正以 24.7% 的年增速扩张。但与传统 FR-4 PCB 不同,LCP 的热塑性特性与无粘结剂压合要求,使压合工艺成为制约产业升级的核心瓶颈 —— 如何在高温高压环境下实现层间无空隙结合、精准控制介电性能,成为行业技术攻坚的焦点。

LCP 基材的热物理特性与传统环氧基材存在本质差异,给压合工艺带来多重挑战。其一,LCP 作为热塑性材料,熔融流动窗口狭窄(通常仅 20-30℃),温度低于熔融点时流动性极差,高于临界温度则易发生热降解,导致介电性能恶化。其二,多层 LCP PCB 采用无粘结剂压合技术,依赖 LCP 自身熔融实现层间粘合,这与 FR-4 依赖半固化片(PP)树脂流动的机理完全不同,对材料界面活性要求极高。其三,LCP 与铜箔的热膨胀系数(CTE)差异虽小于 FR-4,但在多层压合时累计误差仍可能超过 30μm,直接影响盲埋孔对位精度。

压合过程中温度、压力、真空度的时序匹配是控制 LCP PCB 性能的关键。温度曲线设计需精准匹配 LCP 的熔融 - 固化特性:升温过快易导致局部树脂流动不均,形成空洞;升温过慢则会延长生产周期,且可能造成 LCP 分子链排列紊乱,降低介电稳定性。压力控制同样严苛,预压与主压的切换时机需卡在 LCP 粘度峰值(约 3000-5000 mPa・s),过早加压会导致树脂流失,过晚则无法填充层间空隙,通常预压压力需控制在主压的 30%-40%。此外,LCP 的低透气性要求真空系统必须维持≤5Pa 的高真空度,且保压时间需比 FR-4 延长 50% 以上,否则易残留微量气体导致高频损耗上升。

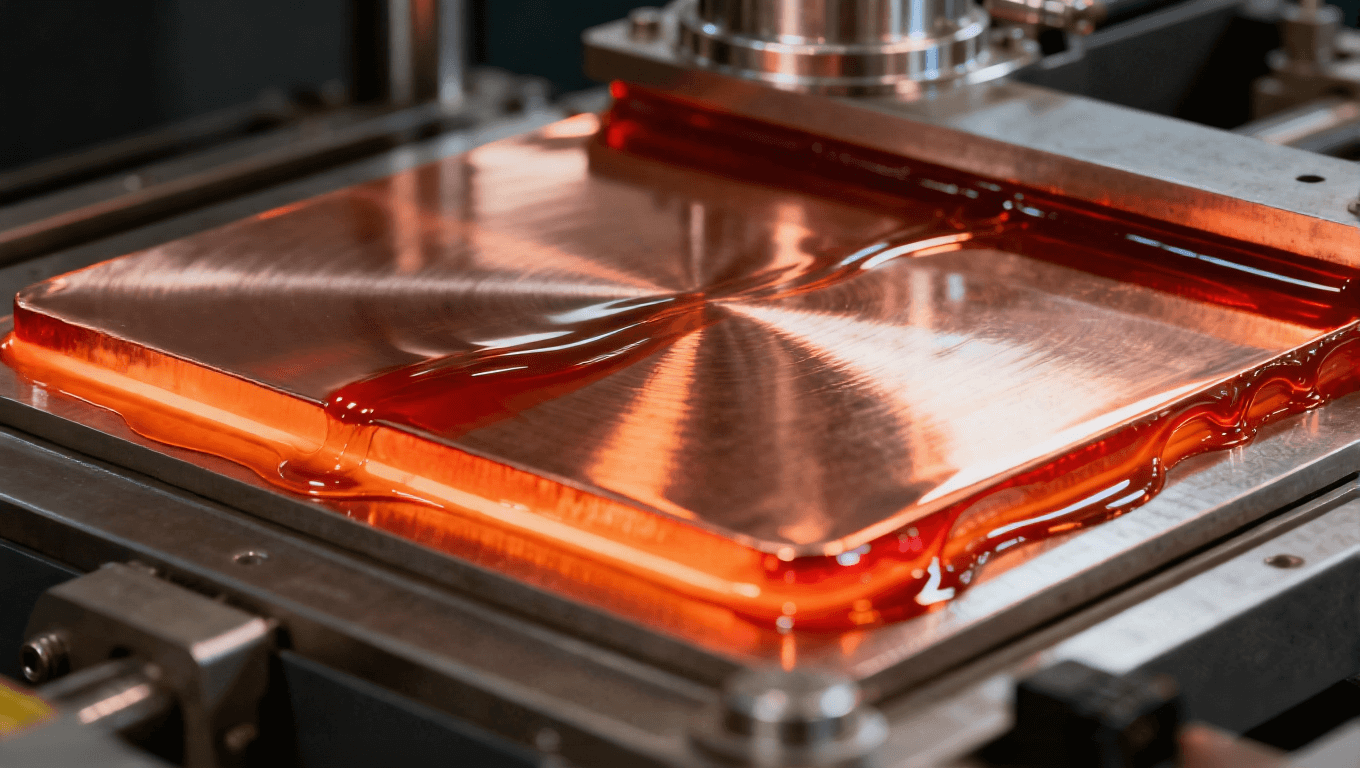

无粘结剂压合体系下,LCP 与铜箔的结合力完全依赖分子间作用力,需通过铜箔表面处理与压合参数协同优化实现。传统棕化处理形成的粗糙结构(0.2-0.5μm)难以满足 LCP 的结合需求,需采用等离子蚀刻技术构建纳米级凹坑结构,使水接触角降至 30° 以下,确保 LCP 熔融后充分浸润。在尺寸精度方面,多层 LCP PCB 的层间偏移公差需控制在 20μm 以内(FR-4 通常为 50μm),尤其在毫米波天线板中,偏移量每增加 10μm,信号传输效率下降约 8%。

1. LCP 基材预处理:所有 LCP 薄膜需在 120℃/2-4 小时的条件下预烘,将含水率控制在 0.05% 以下,避免压合时产生气泡。同时采用激光测厚仪逐张检测,确保厚度公差≤±3μm,防止介电层厚度不均导致的阻抗波动。

2. 铜箔表面改性:针对压延铜箔(高频场景首选)实施等离子清洗 + 纳米凹坑处理,在铜箔表面形成均匀分布的纳米级粗糙结构,使与 LCP 的剥离强度提升至 1.8N/mm 以上,远超 IPC-6012 标准的 1.0N/mm 要求。

3. 叠层准备:在 Class 1000 洁净室(温湿度 22±2℃,RH 50±5%)内进行叠层操作,采用 X-ray 打点定位技术在各层标记基准点,定位销直径公差控制在 ±5μm,确保层间对齐精度。

基于 LCP 的 DSC(差示扫描量热法)分析数据定制四阶段温度曲线:

• 预热阶段:50℃→180℃,升温速率 2℃/min,使 LCP 逐步软化,避免热冲击导致的翘曲;

• 熔融阶段:180℃→280℃(LCP 熔融温度区间),升温速率 1℃/min,同时施加 50-80PSI 预压,促进树脂流动填充;

• 保压固化阶段:维持 280℃,压力升至 300-350PSI,保压 60-90 分钟,确保层间充分结合;

• 冷却阶段:280℃→60℃,降温速率≤2℃/min,通过梯度冷却释放内应力,控制翘曲度≤0.5%。

• 压合机:采用上下各 12 区独立控温的高精度热板,平行度偏差≤5μm/m,温度均匀性 ±2℃,搭配液压伺服系统实现压力波动≤±1%;

• 真空系统:配置双级泵组(前级泵 + 罗茨泵),确保真空度稳定在 3Pa 以下,采用阶梯式抽真空程序(先抽至 5Pa 保压 10 分钟,再升至 3Pa),彻底排出层间气体;

• 缓冲系统:选用硅胶 + 聚四氟乙烯复合缓冲垫,厚度 5mm,硬度邵氏 A 70,确保压力均匀传递至板材边缘(压力差≤5PSI)。

针对多层 LCP PCB(8 层及以上)采用分步压合工艺:先压合核心层(4 层),经 X-ray 检测确认层间偏移≤15μm 后,再叠加外层继续压合,降低累计误差。对于柔性 LCP PCB,压合后立即进行 150℃/1 小时退火处理,使弯曲疲劳寿命提升至 10 万次以上(弯折半径 1mm)。

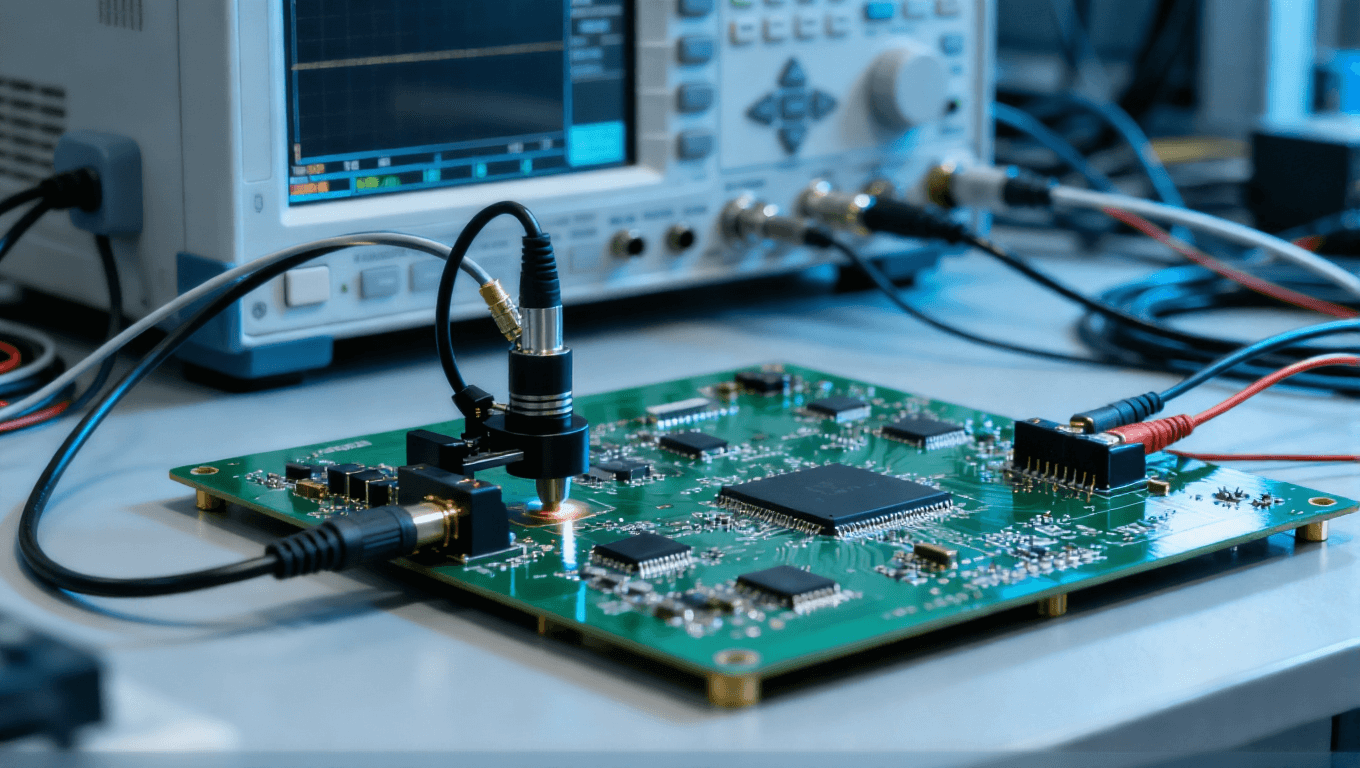

1. 即时检测:脱模后采用超声扫描显微镜(C-Scan)进行全板检测,识别直径≥0.1mm 的空洞或分层缺陷,缺陷率控制在 0.3% 以下;

2. 尺寸验证:使用三坐标测量仪检测关键尺寸,层间偏移量通过 X-ray 分层扫描确认,确保≤20μm;

3. 性能测试:抽样检测介电性能(Dk 2.8-3.0@10GHz,Df≤0.003)、剥离强度(≥1.5N/mm)及耐焊性(260℃/10 秒无分层),确保满足高端应用需求。

某 5G 毫米波基站天线板项目中,采用上述压合工艺后,产品关键指标实现显著提升:介电损耗从传统 FR-4 的 0.025 降至 0.0035,信号传输距离提升 30%;层间偏移量控制在 18μm 以内,盲埋孔导通率达 99.98%;批次良率从 72% 提升至 91%,单位制造成本下降 18%。

在终端应用场景中,该工艺支撑了多项高端产品升级:智能手机柔性天线模块实现 30% 的薄型化(厚度从 0.3mm 降至 0.21mm),折叠寿命突破 20 万次;车载毫米波雷达 PCB 的温度稳定性提升 40%,可在 - 40℃至 125℃环境下稳定工作;卫星通信终端的 LCP PCB 实现 110GHz 信号低损耗传输,满足低轨卫星通信的极端需求。

1. 智能化管控:引入数字孪生技术构建压合工艺模型,通过实时监测温度、压力、真空度等 12 项参数,实现工艺参数的动态自适应调整,预计良率可进一步提升至 95% 以上;

2. 低温压合技术:开发 180℃以下的改性 LCP 材料与配套工艺,适配嵌入式元器件的 PCB 制造需求,拓展在汽车电子领域的应用;

3. 一体化成型:借鉴村田的一次性多层层压技术,实现 12 层以上 LCP PCB 的一体化压合,缩短生产周期 50%,降低层间误差累积风险。

随着国内企业如生益科技、沃特股份在 LCP 材料领域的突破,压合工艺的国产化率已从 2023 年的 45% 提升至 2024 年的 62%。预计到 2025 年,伴随专项政策支持与设备升级,国产 LCP PCB 压合工艺将实现与日美企业的技术对标,推动 5G 基站、卫星通信等领域的核心元器件自主可控。

超低损耗 LCP PCB 的压合工艺是材料特性、设备精度与参数控制的系统性工程,其技术突破不仅解决了高频高速场景下的信号传输瓶颈,更推动了 PCB 制造从传统环氧基材向高端聚合物基材的跨越。在 5G、自动驾驶、卫星通信等产业升级的驱动下,压合工艺的精细化、智能化与国产化将成为行业发展的核心主线,为高端电子制造提供关键技术支撑。