当电子设备不再拘泥于直角平面,而是可以弯曲、折叠、卷曲,整个平台的设计维度就被重新定义。此时,支撑这一变革的不仅是结构工艺的升级,更是材料本身的突破力 —— 正是 “超弹性材料在可折叠电路板中的应用” 这一命题,成为了柔性电子新时代的关键环节。传统电路板材料以其刚性和稳定性见长,却难以适应反复折叠所带来的结构重构与疲劳循环。超弹性材料以其极高的形变承载力和恢复能力,提出了一个全新的可能:不仅让电路板 “能折”,还要 “能用”。本文将从三个角度展开:材料特性揭秘、可折叠电路板的设计挑战、实践应用路径,并以 “可折叠电路板超弹性材料设计” 为切入点,探讨 “超弹性合金可折叠电路板解决方案” 的蓝图。

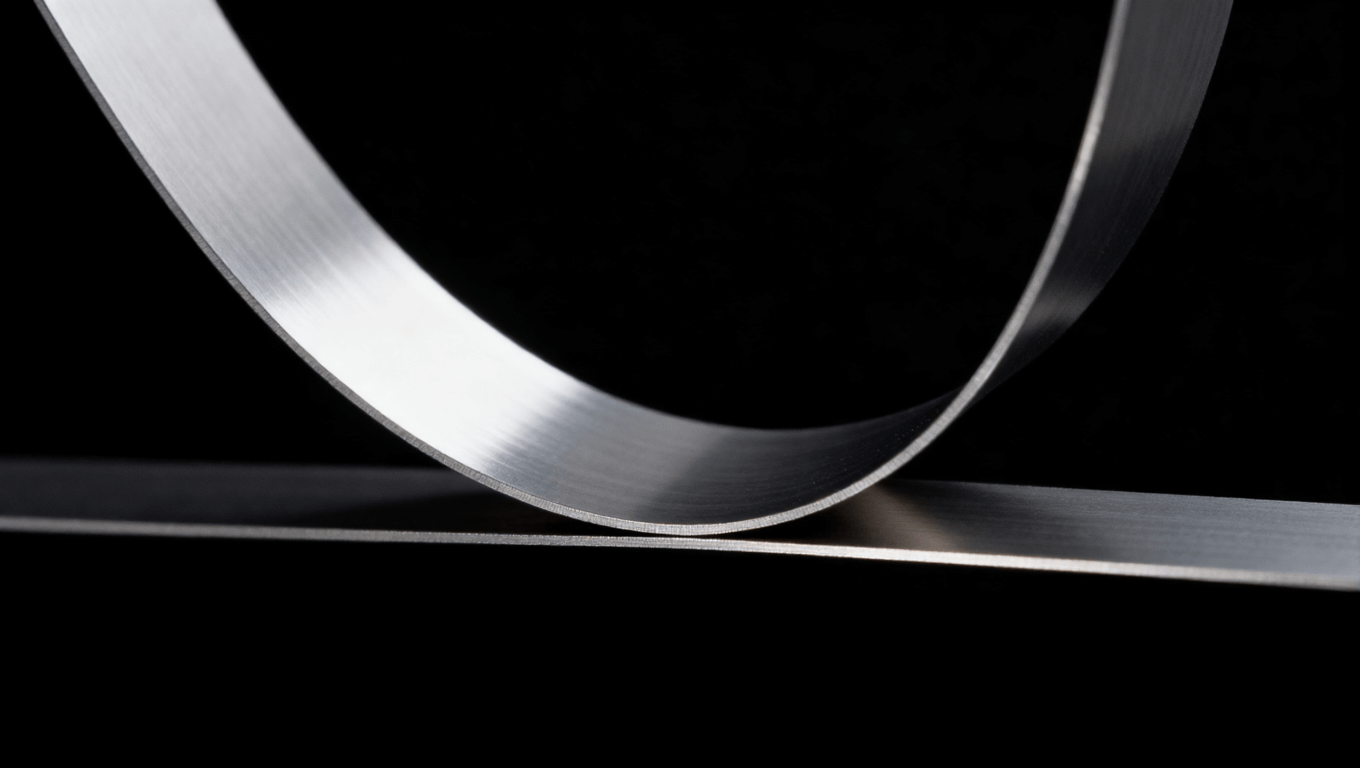

“超弹性” 并非简单的 “柔软” 或 “可弯曲”,而是指材料在受力变形后能够几乎完全恢复原状,并且在形变过程中能承受比普通弹性材料更大比例的应变。常见的典型类别为形状记忆合金(Shape Memory Alloys,SMA),如镍钛合金(NiTi)等。

高应变承载能力:与传统金属或刚性复合材料相比,超弹性材料可以在较大弯曲或拉伸条件下,仍保持结构完整。

优异回复能力:在多次折叠、弯曲或拉伸后,它们能够迅速回到原始形态,从而避免永久形变。

疲劳寿命长:在循环形变中,因其内部结构设计得以更好地分散应力,故在折叠应用中更具耐用性。

轻量高强度:部分超弹性合金在重量与强度之间达成良好平衡,适合电子设备中对轻量化的需求。

在 “可折叠电路板超弹性材料设计” 这一主题中,这些性能因素协同作用,使得设计师能够跳脱传统刚板限制,去考虑更大胆的结构布局、更复杂的折叠机制。

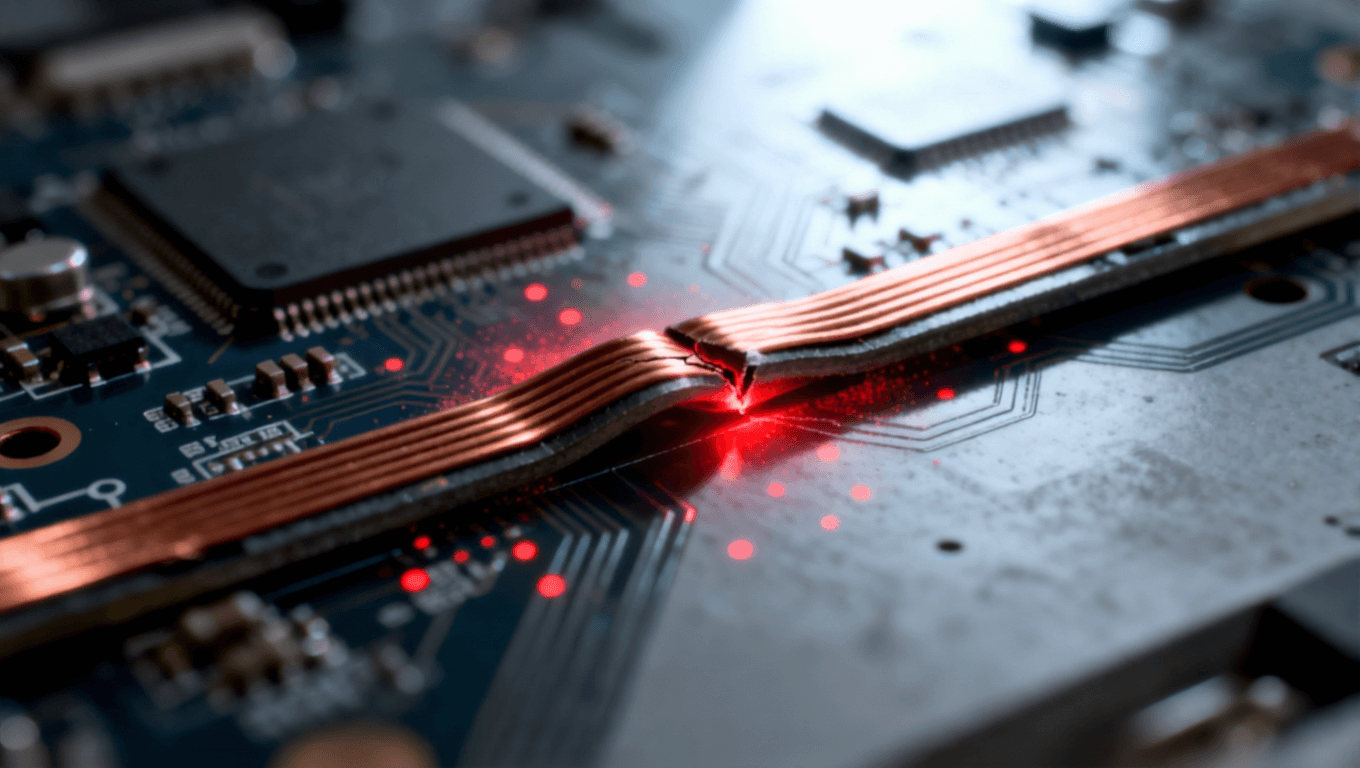

在可折叠设备中,电路板必须经历 “开 — 折 — 开” 循环,每一次折叠都会在电路板材料上产生弯曲、拉伸、压缩和剪切等复合应力。传统刚性电路板材料容易形成裂缝或分层,功能失效风险高。

可折叠设备通常追求更轻薄、更多功能集成、更高性能。然而,传统材料在柔性与集成度之间常常需要妥协:要么用柔性材料降低集成密度,要么维持集成但牺牲折叠性能。

用户对可折叠设备的期待不仅在外观 “能折”,而是在反复使用中 “仍能如新”。如果电路板材料在多次折叠后就疲劳、失效、刚性下降,这将严重影响产品寿命和品牌口碑。

以上挑战孕育了 “超弹性合金可折叠电路板解决方案” 的方向性思考:即依靠具有高形变适应能力、耐疲劳、且可与电子元器件兼容的材料,来解决可折叠电路板设计的核心瓶颈。

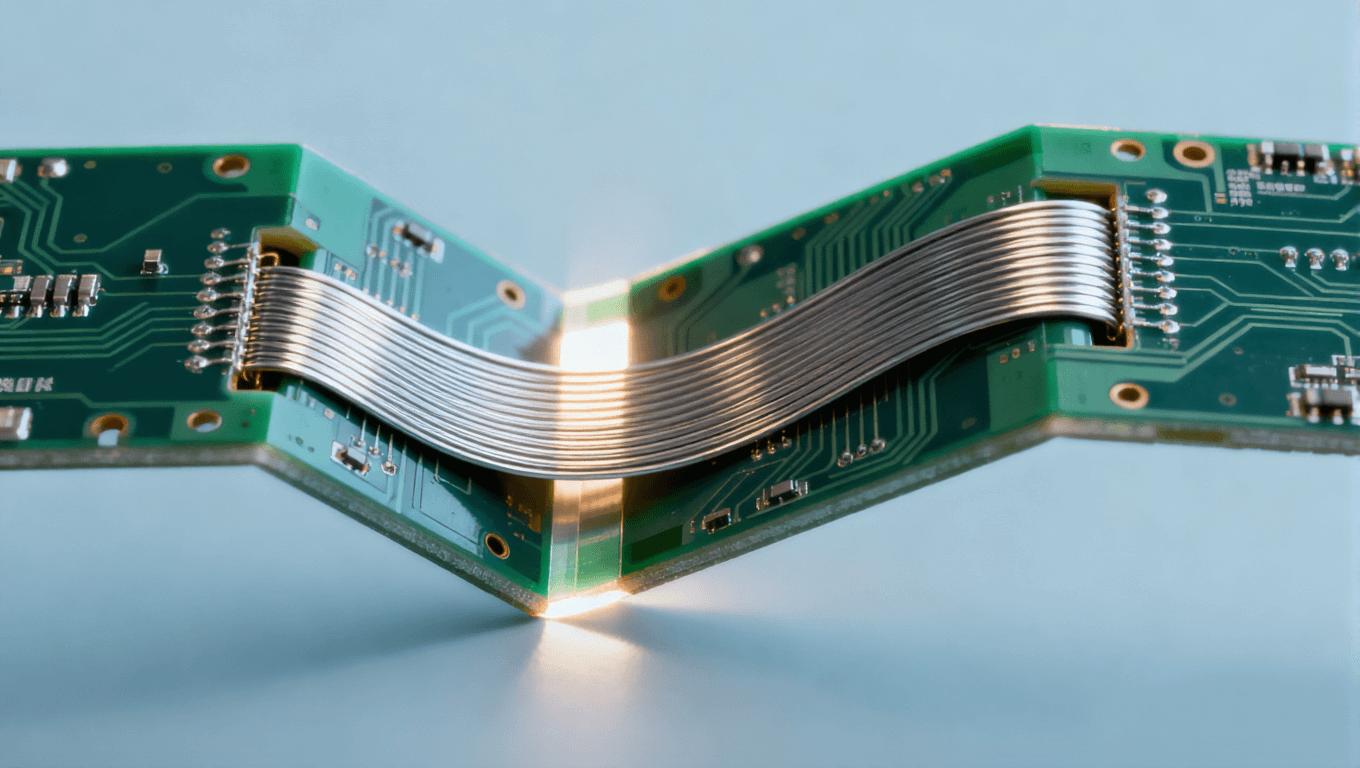

在可折叠电路板设计中,折叠铰链区是材料最为疲劳的关键处。采用超弹性合金材料作为折叠区域的内嵌结构,可显著提高铰链耐弯次数。例如,在电路板双面铰链处,替换传统柔性 PCB 层或单纯弯折设计,改为在折弯区铺设镍钛合金丝或带材,从而让该区域具备 “可变形–恢复” 能力。

一种较为典型的方案是将柔性印刷电路(FPCB)与超弹性合金支撑结构结合:将 FPCB 负责传导与载流功能,而超弹性合金则作为结构承载与变形恢复单元。在电路板折叠展开过程中,合金支撑条降低了 FPCB 的拉伸 / 压缩应变,从而提升整体可靠性。

使用超弹性材料,不仅仅是让电路板 “能折”,更提供了重新思考元器件布局的自由度。设计师可在折叠轴侧设定专门的形变通道,将可折叠部件集中布局,而将热敏感元件移至 “非折弯区”。同时,超弹性合金的热导性能也可作为辅助热通道来优化系统整体散热。

实证研究显示,在某项目中,采用 NiTi 带材增强的可折叠电路板在折叠次数上达到了 10000 次以上且功能稳定,而传统 FPCB 方案折叠 2000 次后即出现断裂风险。通过 “超弹性材料在可折叠电路板中的应用” 可见,其对寿命提升有实质意义。

当前超弹性合金材料虽具有卓越性能,但其成本、加工工艺(如激光切割、微弯折成型)、品质一致性还有待优化。实现 “可折叠电路板超弹性材料设计” 在大规模制造中的性价比,仍为产业链必须攻克的一环。

电路板生产流程众多:印刷、焊接、装配、测试。将超弹性材料整合入标准工艺中,需注意焊接兼容性、热膨胀匹配、电连接可靠性等。例如,NiTi 合金与传统铜箔的连接技术,需要专用过渡结构或表面处理。设计 “超弹性合金可折叠电路板解决方案” 时,厂商需同步调整人机界面、测试规范、折叠寿命验证流程。

可折叠智能手机、可穿戴设备、柔性显示器、折叠笔记本等成为热门应用。超弹性材料的加入,可以让产品更轻薄、更可靠、更耐用。从 “超弹性材料在可折叠电路板中的应用” 视角看,未来几年内,市场对高可靠、高折叠次数的产品需求将持续增长。厂商可以优先在高端设备、专业可折叠工具、工业柔性模块上尝试落地。

可折叠设备通常更偏向移动场景,因此对温度、湿度、振动、冲击等环境适应性要求更高。超弹性合金在耐环境疲劳方面表现优异,但其回收、再利用和绿色制造路径仍需进一步探索。在 “超弹性合金可折叠电路板解决方案” 设计中,应同步考虑环保材料、减少资源浪费、延长产品生命周期等可持续战略。

下一代超弹性材料不仅限于形状恢复功能,而是向 “自修复”、“传感响应” 方向发展。设想一种可折叠电路板,其折叠区域具备微传感阵列,实时监测折叠次数、应变状态,并通过内嵌结构进行自我修补。结合 “超弹性材料在可折叠电路板中的应用” 思路,这意味着电路板将不再只是 “能折”,而是 “智能折、可监控、可自修”。

未来可折叠设备的形态将更加丰富:卷轴式、翻页式、多折式甚至可拉伸式。电路板素材也必须匹配这些新形态。借助超弹性材料,设计师可以构建更加复杂的电路几何结构,如螺旋折叠、波浪形变区等,从而推动 “可折叠电路板超弹性材料设计” 进入三维、空间化方向。

可折叠电路板仅是柔性电子的一环。若将超弹性材料技术与柔性显示、柔性能源、智能传感器融合,将构建真正的柔性系统。想象一个折叠设备,其整体骨架、电子骨架都由超弹性合金构建,再加上柔性显示、柔性电源,自成一体式折叠系统。从 “超弹性合金可折叠电路板解决方案” 的视角看,这是一条从单一结构创新延伸至系统集成升级的路径。

回望传统电子设备时代,电路板的形态大致固定:刚性、平面、不可变。而如今,“可折叠” 已不仅是形态的变化,更是体验、功能、寿命、生态的综合革新。在这场变革中,“超弹性材料在可折叠电路板中的应用” 不只是一个材料更新,而是一条指向更高折叠自由度、更高可靠性、更高系统整合的路径。探索 “可折叠电路板超弹性材料设计”,并落实 “超弹性合金可折叠电路板解决方案”,便是站在新一代电子设备发展前沿的关键举措。