电子产品迭代加速的当下,PCB(印制电路板)作为核心载体,其可靠性直接决定设备寿命与运行稳定性。然而,PCB 在长期使用中会受温度、湿度、电应力等因素影响,出现性能衰减、焊点脱落、绝缘层老化等问题,若未提前排查,可能导致设备故障甚至安全事故。

PCB 老化测试的核心价值,在于通过模拟真实使用环境或强化应力条件,提前暴露 PCB 潜在缺陷,筛选出不合格产品,降低后期运维成本。无论是消费电子的手机主板、工业控制的 PLC 电路板,还是汽车电子的车载 PCB,都需通过标准化老化测试,确保在生命周期内稳定运行。

PCB 老化的本质是 “环境与应力作用下的性能劣化”,其核心诱因包括三类:环境因素(温度、湿度、腐蚀性气体)、电应力因素(电压、电流、频率)、机械应力因素(振动、冲击)。而老化测试的原理,正是通过模拟或强化这些诱因,加速 PCB 劣化过程,在短时间内复现长期使用中的问题,其核心逻辑可概括为两点:

1. 应力加速劣化:根据 “阿伦尼乌斯方程”,温度每升高 10℃,化学反应速率约增加 1-2 倍。PCB 中的绝缘材料老化、焊点金属迁移等过程均属于化学反应,通过提高测试环境温度、湿度或电应力,可将原本需要数年的老化过程压缩至数天甚至数小时,快速暴露缺陷。

2. 失效模式匹配:不同应用场景的 PCB,其失效模式存在差异。例如,汽车 PCB 需耐受 - 40℃~125℃的温度循环,而工业 PCB 需长期在高湿度环境下运行。老化测试会针对性模拟目标场景的失效诱因,确保测试结果与实际使用中的问题高度匹配,避免 “过度测试” 或 “测试不足”。

根据测试环境与应力类型,PCB 老化测试可分为四大类,不同方法适用于不同场景,需结合产品需求选择。

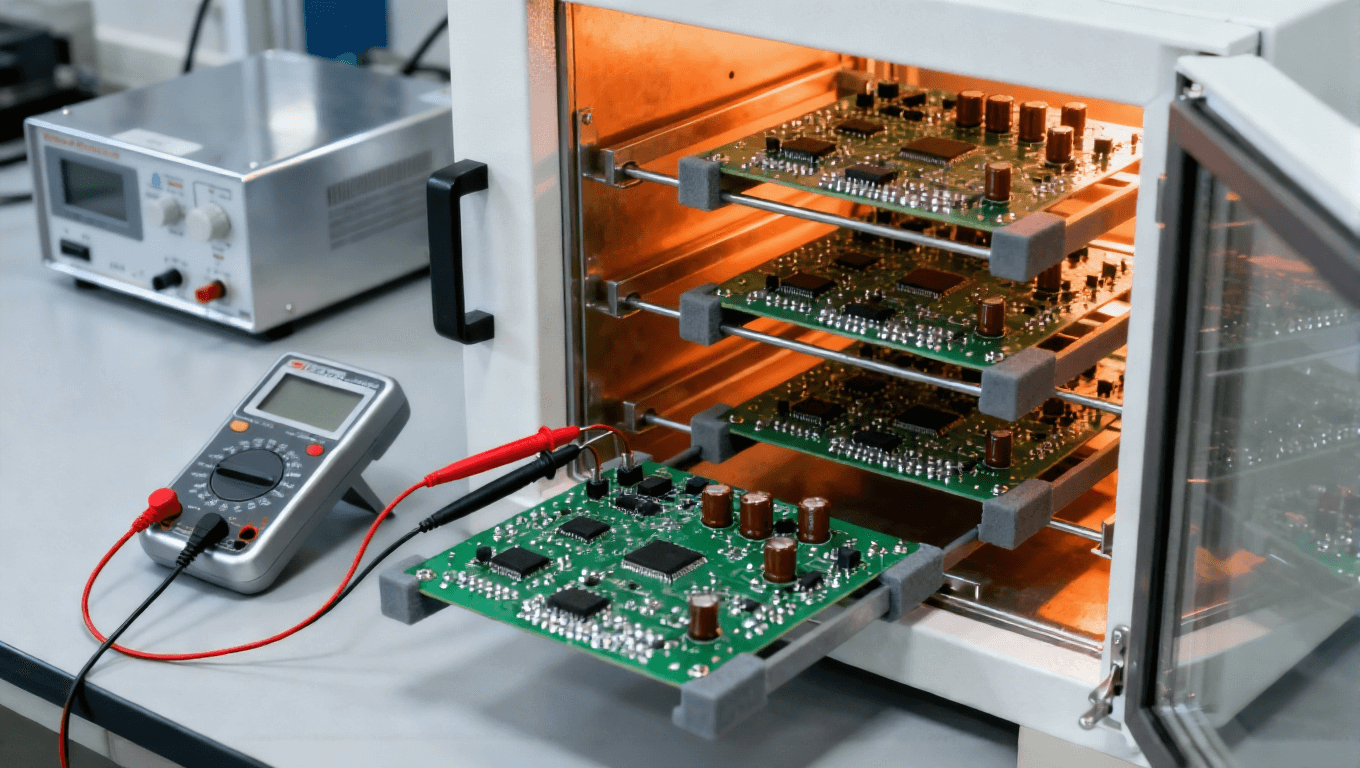

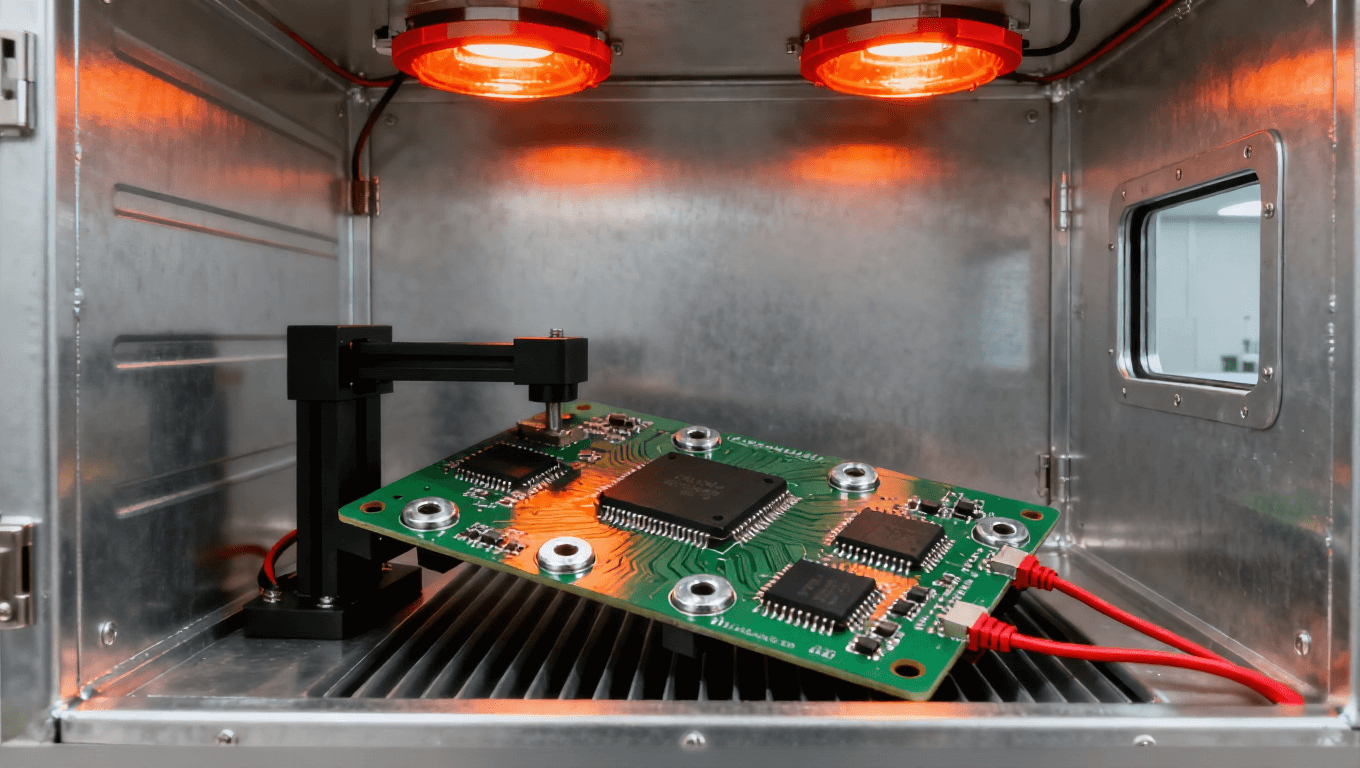

高温是 PCB 老化的主要诱因之一 —— 高温会导致 PCB 基材(如 FR-4)的玻璃化转变温度(Tg)下降,绝缘性能衰减,同时加速焊点氧化与金属化孔的可靠性劣化。高温老化测试是最基础、应用最广泛的方法,具体操作如下:

1. 测试原理:将 PCB 样品置于高温箱中,维持恒定高温(通常为 85℃、105℃或 125℃,根据产品规格确定),持续一定时间(24h、48h、1000h 等),期间监测 PCB 的导通性、绝缘电阻、焊点完整性等参数,判断是否出现失效。

2. 核心设备:可编程高温箱(需具备温度精度 ±1℃、均匀度 ±2℃的控制能力)、万用表(监测导通电阻)、绝缘电阻测试仪(测试绝缘性能)、金相显微镜(观察焊点微观变化)。

3. 适用场景:适用于笔记本电脑 CPU 主板、汽车发动机舱 PCB、工业烤箱内控制板等长期处于高温环境的产品。

4. 操作要点:

◦ 样品需按实际装机状态固定(如焊接元器件、连接导线),避免因固定方式不当导致额外应力;

◦ 温度上升速率需控制在 5℃/min~10℃/min,防止 PCB 因温差过大出现基材开裂;

◦ 测试后需在常温下静置 1-2h,待样品恢复至室温后再进行参数检测,避免温度影响测试精度。

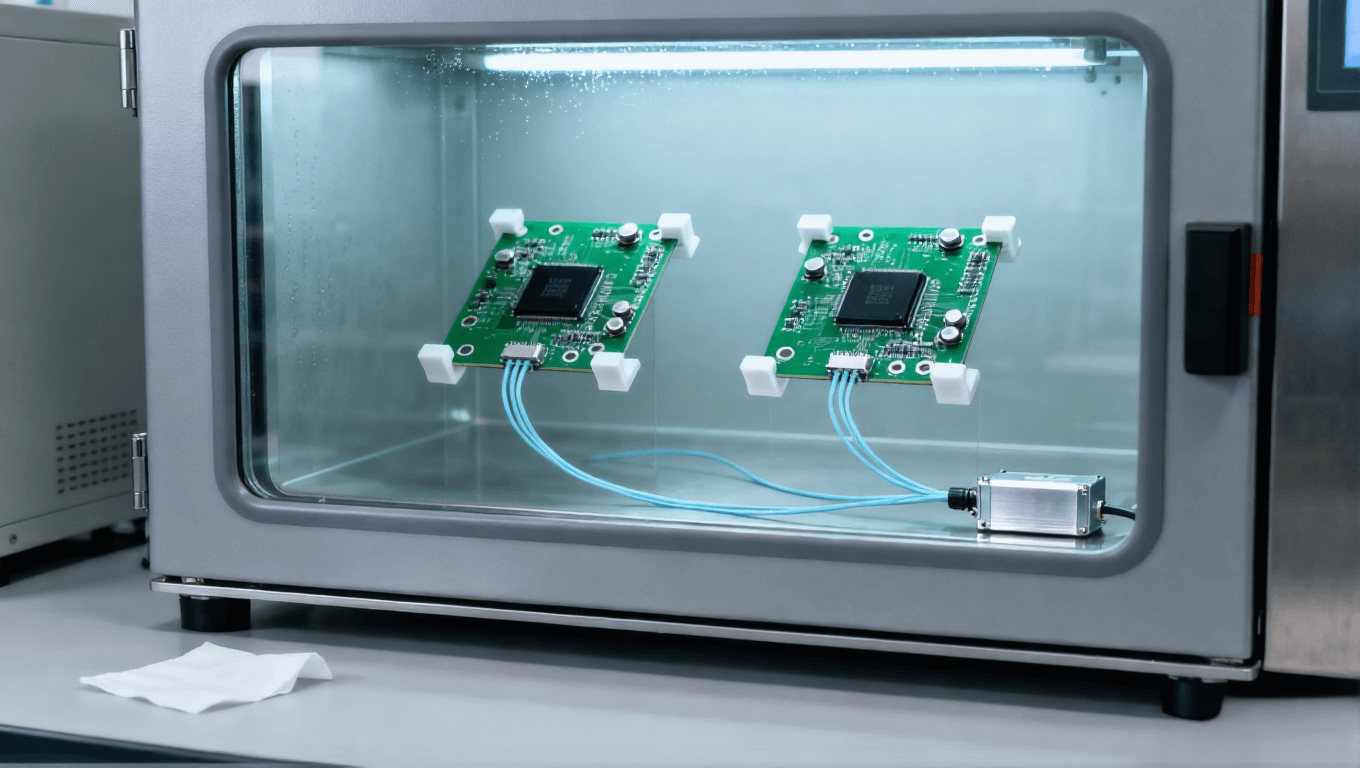

在高温基础上叠加高湿度,会进一步加速 PCB 的老化 —— 水汽会渗透 PCB 基材与绝缘层,导致绝缘电阻下降、金属化孔电化学迁移(如铜离子迁移形成导电通路,引发短路),同时加剧焊点的电化学腐蚀。该方法主要针对潮湿环境下的 PCB,如户外通信设备、卫浴电器 PCB 等。

1. 测试原理:采用 “温湿度循环” 或 “恒定温湿度” 模式,常见条件为 “85℃/85% RH(相对湿度)”“60℃/90% RH”,持续时间从 100h 到 1000h 不等。测试过程中需实时监测 PCB 的绝缘电阻(要求≥10^6Ω)、泄漏电流(要求≤10μA),测试后进行焊点拉力测试与外观检查。

2. 核心设备:恒温恒湿箱(需支持湿度控制精度 ±3% RH)、高精度绝缘电阻测试仪、泄漏电流检测仪、焊点拉力计。

3. 关键注意事项:

◦ 样品需避免直接接触箱内冷凝水,可通过支架架空或包裹防水膜(仅暴露测试区域);

◦ 温湿度循环测试中,需控制温湿度变化速率(如温度变化≤5℃/min,湿度变化≤10% RH/min),防止 PCB 出现水汽凝结;

◦ 测试后需立即对样品进行干燥处理(如 60℃烘干 2h),避免残留水汽影响后续检测结果。

部分 PCB(如汽车车载 PCB、户外 LED 显示屏 PCB)会长期经历 “低温 - 高温” 的循环波动,温度变化会导致 PCB 基材与元器件的热膨胀系数(CTE)不匹配,引发焊点疲劳、基材分层、导线断裂等问题。温度循环老化测试正是模拟这类场景,验证 PCB 的抗温度冲击能力。

1. 测试原理:通过高低温箱实现 “低温段 - 常温段 - 高温段” 的循环,常见循环条件为 “-40℃(保持 2h)→常温(1h)→85℃(保持 2h)→常温(1h)”,循环次数通常为 100 次、500 次。每次循环后检测 PCB 的导通性、焊点完整性,循环结束后进行金相分析,判断是否出现焊点裂纹、基材分层。

2. 核心设备:高低温循环箱(需支持 - 60℃~150℃的温度范围,温度转换时间≤5min)、在线导通测试仪(实时监测焊点通断)、扫描电子显微镜(SEM,观察焊点微观裂纹)。

3. 适用场景:汽车车载娱乐系统 PCB、户外光伏逆变器 PCB、高铁控制 PCB 等需耐受温度波动的产品。

4. 操作关键:

◦ 样品需按实际安装方式固定,确保热传导路径与实际一致;

◦ 循环过程中需避免样品与箱壁直接接触,防止局部温度偏差;

◦ 若 PCB 带有元器件,需提前确认元器件的温度耐受范围,避免元器件先于 PCB 失效,导致测试结果误判。

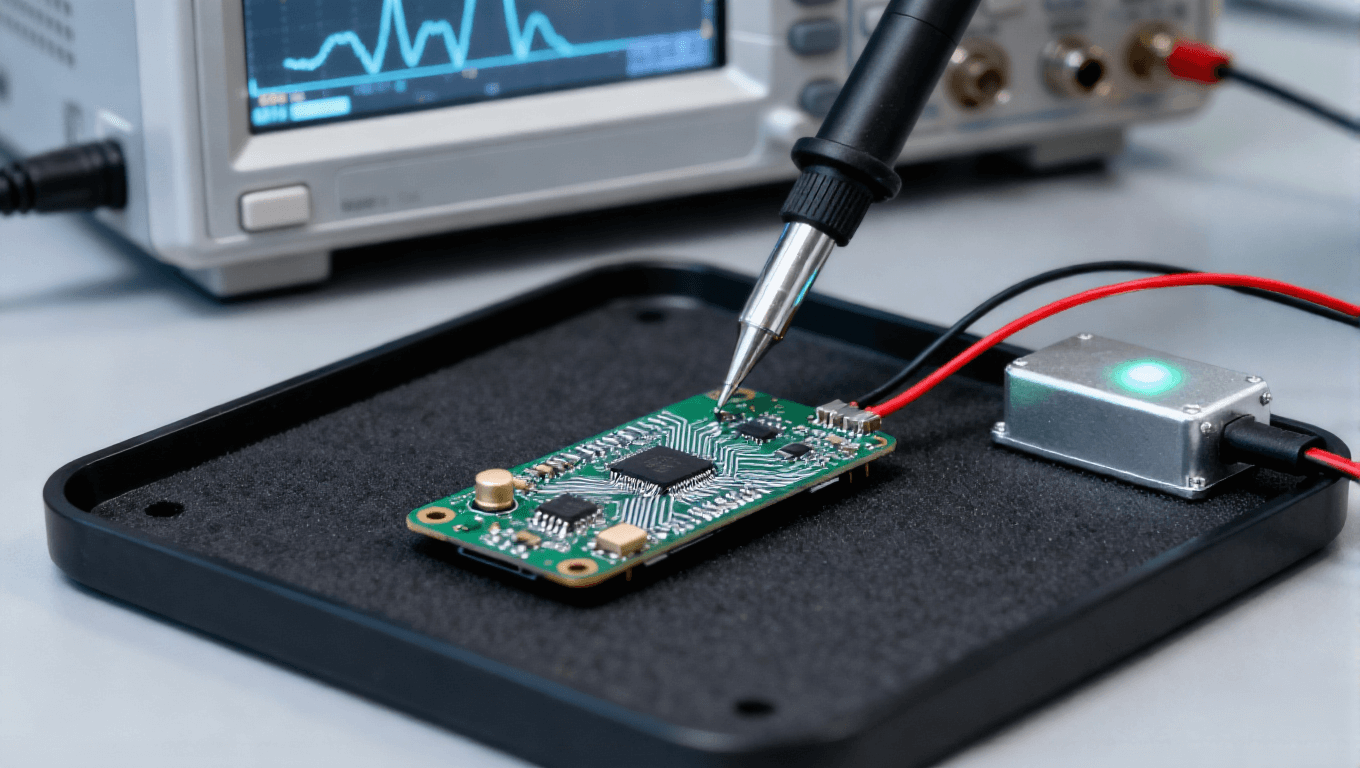

PCB 在运行中会承载电压、电流等电应力,长期高电应力会导致 PCB 导线发热、绝缘层击穿、金属化孔电迁移等问题。电应力老化测试通过在 PCB 上施加额定或高于额定的电应力,结合温度环境,验证其在电负荷下的长期稳定性,也被称为 “电热老化测试”。

1. 测试原理:将 PCB 样品置于恒温环境(如 60℃、85℃),同时按实际工作状态施加电压(如 1.2 倍额定电压)、电流(如 1.1 倍额定电流),持续通电 100h~1000h。测试过程中监测 PCB 的导线温度(要求≤基材 Tg 温度 - 20℃)、绝缘电阻、输出信号稳定性,测试后检查是否出现导线烧蚀、绝缘层破损。

2. 核心设备:直流电源 / 交流电源(需具备恒压、恒流输出功能)、温度巡检仪(监测导线温度)、示波器(监测信号稳定性)、绝缘电阻测试仪。

3. 适用场景:电源 PCB、大功率 LED 驱动 PCB、服务器主板等长期高电负荷运行的产品。

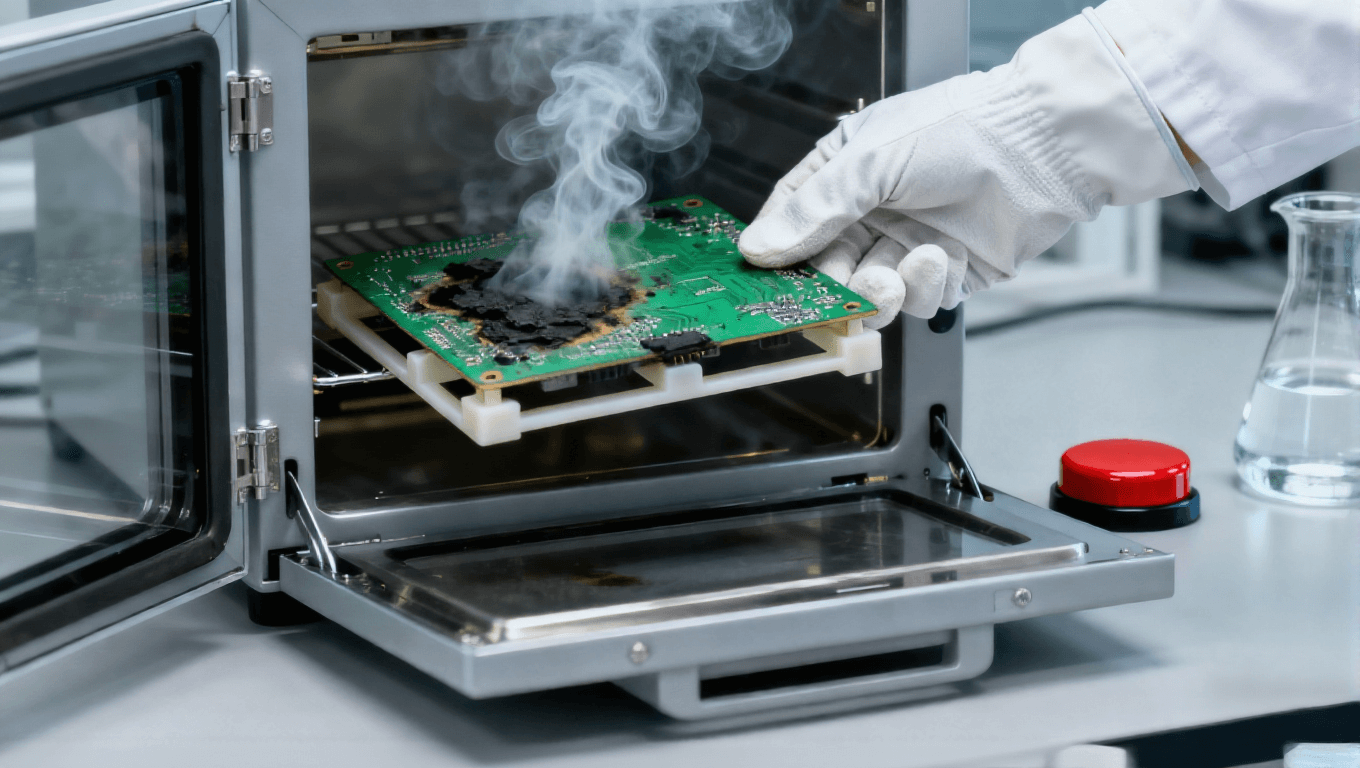

4. 安全要点:

◦ 测试区域需做好绝缘防护,避免触电风险;

◦ 需设置过流、过压保护装置,防止 PCB 因突发故障引发烧毁;

◦ 测试过程中需定期检查样品状态,若出现冒烟、异味,需立即停止测试。

规范的操作流程是确保测试结果准确、可重复的核心,无论是企业内部质检还是第三方检测,均需遵循 “准备 - 执行 - 分析 - 报告” 四步流程,具体如下:

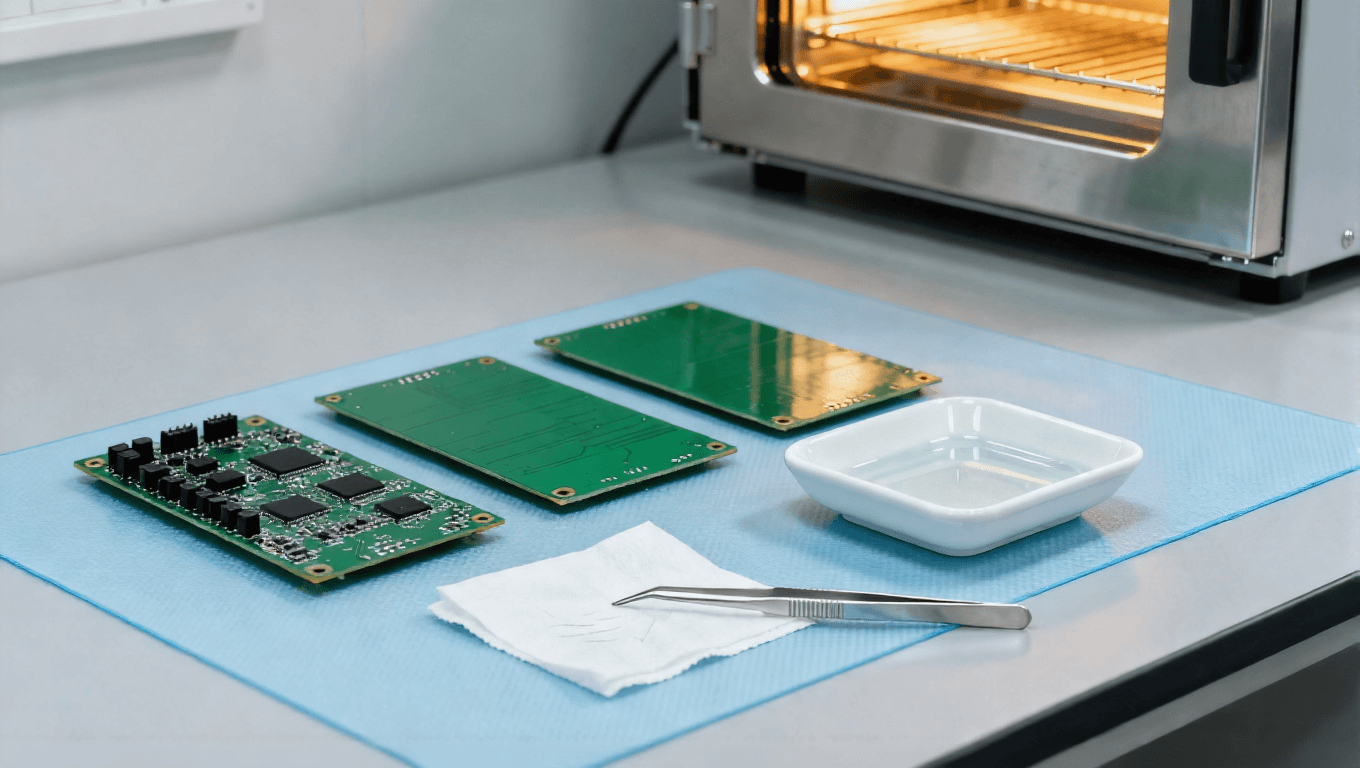

1. 样品筛选与预处理:

◦ 从同一批次 PCB 中随机抽取样品,数量通常为 5-10 片(根据 ANSI/IPC-TM-650 标准,批量生产时抽样比例≥0.1%);

◦ 对样品进行预处理:清除表面油污、灰尘,检查外观(无明显划痕、焊点缺陷),按实际使用状态焊接元器件(若测试带元器件的 PCB),并记录样品编号、批次、生产日期等信息。

1. 设备校准与参数设定:

◦ 校准测试设备:高温箱、恒温恒湿箱需用标准温度计校准温度(误差≤±0.5℃),电源设备需用标准万用表校准输出电压、电流(误差≤±1%);

◦ 根据产品规格与测试标准设定参数:如测试温度、湿度、时间、电应力值,同时设定监测频率(如每 2h 记录一次绝缘电阻,每 12h 检查一次焊点外观)。

1. 测试方案确认:

◦ 明确测试目的(如批次质检、失效分析、新方案验证),确定测试终止条件(如样品出现导通故障、绝缘电阻低于阈值、测试时间结束);

◦ 制定应急方案:如设备故障时的样品保存方法、突发安全事件(如样品冒烟)的处理流程。

1. 样品放置与初始化监测:

◦ 将样品按预设方式固定在测试设备内(如高温箱内用耐高温支架固定,避免样品重叠),连接监测设备(如万用表表笔、温度传感器);

◦ 进行初始化监测:记录样品的初始导通电阻(要求≤0.1Ω)、绝缘电阻(要求≥10^8Ω)、焊点拉力(根据 IPC 标准,焊点拉力≥5N),确保样品初始状态合格。

1. 环境与应力施加:

◦ 启动测试设备,按设定参数施加环境应力(温度、湿度)与电应力,期间禁止随意调整参数;

◦ 按监测频率记录数据:如高温老化测试中,每 2h 用万用表测导通电阻,每 12h 用绝缘电阻测试仪测绝缘性能;温度循环测试中,每次循环后检查焊点外观。

1. 异常处理:

◦ 若监测到数据异常(如绝缘电阻骤降、导通电阻超标),需暂停测试,记录异常时间、参数变化,拍照留存样品状态;

◦ 若设备出现故障(如温度失控),需立即取出样品,置于常温环境,待设备修复并校准后,重新抽取同批次样品进行测试(避免用已受异常应力的样品继续测试)。

1. 样品外观与参数检测:

◦ 外观检查:用放大镜(10-20 倍)观察样品是否有基材分层、焊点裂纹、导线氧化、绝缘层变色等现象,重点检查金属化孔、焊点等关键部位;

◦ 参数复测:重新检测导通电阻、绝缘电阻、焊点拉力,与初始数据对比,计算性能衰减幅度(如绝缘电阻衰减率≤20% 为合格);

◦ 微观分析:对不合格样品,用金相显微镜或 SEM 观察焊点微观结构,判断失效原因(如是否为金属迁移、疲劳裂纹)。

1. 数据整理与失效判定:

◦ 整理测试数据,形成 “时间 - 参数” 曲线(如温度循环次数与焊点拉力的关系曲线),直观展示 PCB 性能变化趋势;

◦ 按标准判定结果:如依据 IPC-9701 标准,PCB 在 85℃/85% RH、1000h 测试后,绝缘电阻≥10^6Ω、无焊点失效,则判定为合格;若出现任意一项指标不达标,则判定为不合格,并标记失效模式(如 “绝缘层击穿”“焊点疲劳断裂”)。

测试报告需包含 “基础信息 - 测试过程 - 数据结果 - 结论建议” 四部分,确保第三方可追溯、可复现,核心内容如下:

• 基础信息:样品信息(编号、批次、规格)、测试标准(如 IPC-TM-650、GB/T 2423)、测试设备型号与校准记录;

• 测试过程:测试方法(如高温高湿老化)、参数设定(温度 85℃、湿度 85% RH、时间 500h)、监测频率;

• 数据结果:初始数据、过程监测数据、测试后数据,附 “时间 - 参数” 曲线与样品外观照片;

• 结论建议:明确样品是否合格,分析失效原因(如 “焊点裂纹源于温度循环中 CTE 不匹配”),提出改进建议(如 “优化焊点焊盘设计,降低热应力”)。

遵循标准化测试是确保结果权威性的前提,目前全球主流的 PCB 老化测试标准分为国际标准与国内标准,企业需根据目标市场选择对应的标准:

1. IPC 标准(美国印制电路协会):

◦ IPC-TM-650:PCB 测试方法手册,其中 “2.6.8 高温老化测试”“2.6.13 高温高湿老化测试”“2.6.34 温度循环测试” 明确了测试参数、设备要求、判定标准,是全球 PCB 行业最常用的标准;

◦ IPC-9701:PCB 可靠性测试标准,针对不同应用场景(如消费电子、汽车电子)制定了差异化的老化测试条件,如汽车 PCB 需满足 “-40℃~125℃温度循环,1000 次循环无失效”。

1. IEC 标准(国际电工委员会):

◦ IEC 60068-2-1:环境测试第 2 部分,规定了高温测试的方法,包括 “恒定高温”“渐变高温” 两种模式,适用于 PCB 及电子元器件的老化测试;

◦ IEC 60068-2-78:规定了高温高湿(稳态)测试的条件,如 “40℃/93% RH”“55℃/85% RH”,常用于通信设备 PCB 的可靠性验证。

1. GB/T 标准(国家标准):

◦ GB/T 2423.2-2021:电工电子产品环境试验第 2 部分,对应 IEC 60068-2-1,规定了高温测试方法,适用于国内 PCB 企业的出厂检测;

◦ GB/T 2423.3-2016:规定了恒定湿热测试方法,条件包括 “40℃/93% RH”“55℃/85% RH”,是国内户外 PCB 产品(如路灯控制板)必须满足的测试标准;

◦ GB/T 4677-2019:印制板测试方法,其中 “12 老化测试” 明确了 PCB 在高温、湿热环境下的测试流程与判定指标,与 IPC 标准兼容。

1. 行业标准:

◦ SJ/T 11277-2018:电子元器件用 PCB 可靠性要求,针对军工、航空航天领域的 PCB,制定了更严格的老化测试条件,如 “-55℃~150℃温度循环,2000 次循环无失效”。

在实际测试中,企业常面临 “数据偏差”“样品失效误判”“测试效率低” 等问题,需针对性解决,确保测试质量与效率:

问题表现:同一批次样品在相同测试条件下,绝缘电阻、焊点拉力等数据差异较大(偏差超过 10%),导致无法准确判定批次质量。

常见原因:

1. 设备温湿度均匀度差:高温箱内局部温度偏差超过 ±3℃,导致不同位置的样品受应力不一致;

2. 样品预处理不统一:部分样品表面残留油污,影响绝缘电阻测试结果;

3. 监测设备接触不良:万用表表笔与 PCB 测试点接触电阻过大,导致导通电阻测量值偏高。

解决办法:

4. 设备校准:定期用多点温度记录仪检测高温箱 / 恒温恒湿箱内的温湿度分布,对均匀度超标的设备进行维修(如更换加热管、风扇);

5. 统一预处理:所有样品采用相同的清洗流程(如用异丙醇擦拭表面,60℃烘干 30min),确保初始状态一致;

6. 优化监测方式:采用探针式测试夹具固定表笔,避免手动接触带来的误差,同时在测试前用标准电阻校准万用表(误差≤±0.5%)。

问题表现:

• 假失效:测试中监测到参数异常(如绝缘电阻下降),但后续复检时参数恢复正常,误判样品不合格;

• 漏失效:测试中未发现明显问题,但样品实际使用中出现失效,导致测试结果失真。

常见原因:

1. 假失效:测试中样品表面凝结冷凝水,导致绝缘电阻临时下降;监测设备故障(如电源波动)导致数据异常;

2. 漏失效:监测频率过低(如每 24h 记录一次数据),错过短期参数波动;未检测关键部位(如金属化孔),导致潜在缺陷未暴露。

解决办法:

3. 避免假失效:高温高湿测试中控制温湿度变化速率,防止冷凝水产生;测试中同步监测设备参数(如电源电压、箱内温度),若设备参数异常,对应时间段的数据视为无效;

4. 防止漏失效:根据失效模式调整监测频率(如电应力老化测试每 1h 记录一次导线温度);增加关键部位的检测项目(如金属化孔的导通电阻测试,要求≤0.05Ω)。

问题表现:传统老化测试(如 1000h 高温高湿测试)耗时过长,导致产品研发周期延长或批量生产时质检滞后。

常见原因:

1. 测试条件过于保守:沿用通用标准(如 85℃/85% RH),未根据产品实际使用场景优化参数;

2. 设备利用率低:单台高温箱一次仅能测试少量样品,且需人工记录数据,效率低下。

解决办法:

3. 优化测试条件:基于 “加速因子” 计算,在确保失效模式一致的前提下,提高应力强度(如将温度从 85℃提升至 105℃),缩短测试时间(如将 1000h 缩短至 500h),但需通过对比试验验证加速方案的有效性;

4. 升级设备与流程:采用多工位测试设备(如一次可测试 50 片样品的恒温恒湿箱),搭配自动化数据采集系统(如 PLC + 触摸屏,实时记录数据并生成曲线),减少人工干预,提升效率。

不同行业的 PCB 因使用环境差异,对老化测试的需求不同,以下为典型行业的应用案例,为企业提供参考:

应用场景:智能手机主板、笔记本电脑 CPU 供电 PCB,需耐受常温至 60℃的工作温度,且需长期稳定运行(≥3 年)。

测试方案:采用 “高温老化测试 + 电应力老化测试” 组合,具体参数:

• 高温老化:85℃,100h,监测导通电阻、绝缘电阻;

• 电应力老化:60℃环境下,施加 1.1 倍额定电压、1.1 倍额定电流,持续通电 200h,监测输出信号稳定性。

案例:某手机厂商在研发新款 5G 手机主板时,通过上述测试发现部分 PCB 的电源线路在电应力老化 150h 后,导通电阻从 0.08Ω 升至 0.2Ω,进一步分析发现是导线镀层厚度不足(仅 1μm,标准要求≥2μm)。优化镀层工艺后,复测样品全部通过 200h 测试,后续量产产品的故障率下降 80%。

应用场景:汽车发动机舱 PCB(工作温度 - 40℃~125℃)、车载中控 PCB(温度循环 - 30℃~85℃),需满足≥10 年 / 20 万公里的使用寿命。

测试方案:以温度循环老化测试为核心,搭配高温老化测试,参数如下:

• 温度循环:-40℃(2h)→常温(1h)→125℃(2h)→常温(1h),循环 500 次,每次循环后检测焊点拉力与导通性;

• 高温老化:125℃,500h,测试后检查基材是否分层。

案例:某汽车电子企业为新能源汽车电机控制 PCB 制定测试方案,初始采用 100 次温度循环测试,未发现明显问题。但实际路测中部分 PCB 出现焊点裂纹,后将循环次数提升至 500 次,成功暴露焊点疲劳缺陷。通过优化焊点形状(增加焊盘面积),解决了该问题,路测故障率从 5% 降至 0.1%。

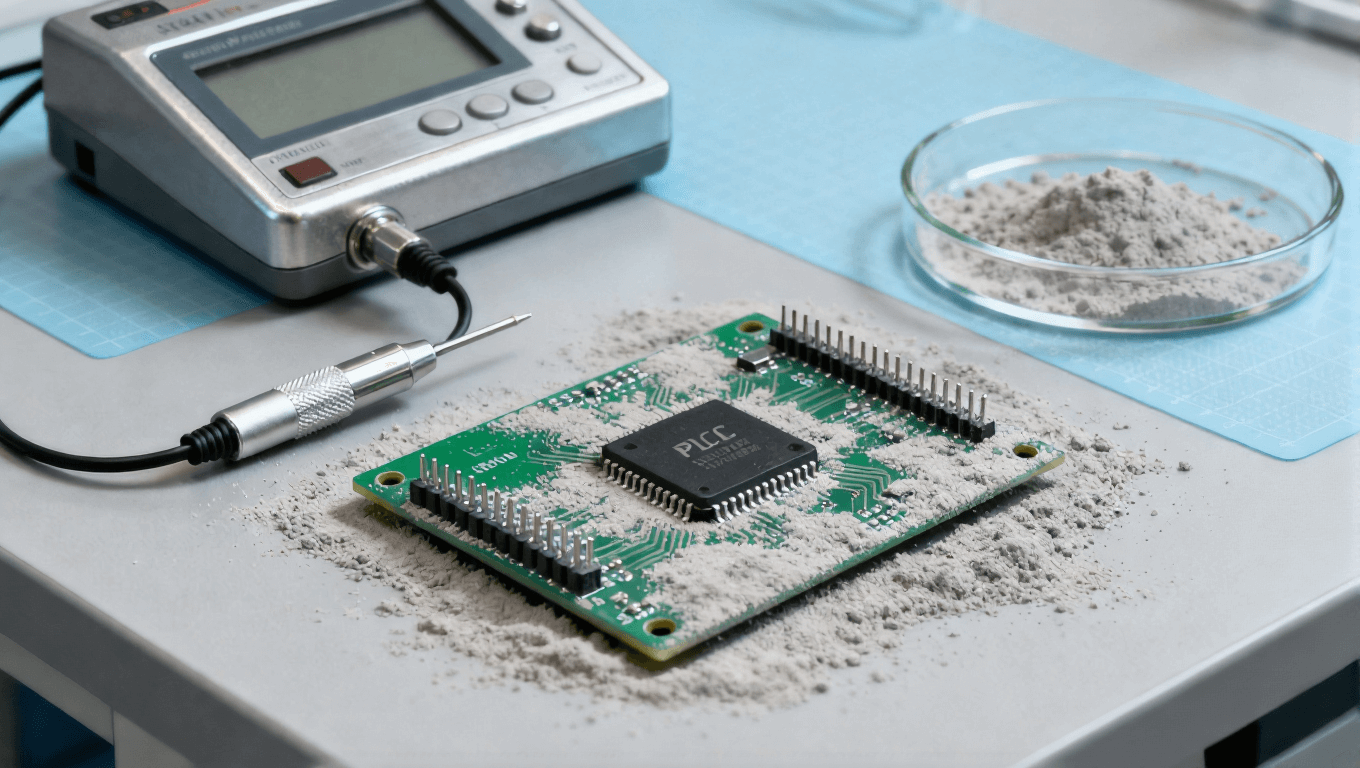

应用场景:工业 PLC(可编程逻辑控制器)PCB、纺织机械控制 PCB,长期处于高湿度(60% RH~90% RH)、多粉尘环境,需防止绝缘层受潮与导线腐蚀。

测试方案:采用高温高湿老化测试,结合粉尘模拟,参数如下:

• 高温高湿:60℃/90% RH,1000h,期间每 24h 测试绝缘电阻(要求≥10^6Ω);

• 粉尘模拟:测试后在样品表面喷洒工业粉尘(如棉絮粉尘),再进行 100h 高温高湿测试,验证粉尘对绝缘性能的影响。

案例:某工业设备厂商为纺织机械 PCB 测试时,发现粉尘覆盖后,PCB 的绝缘电阻从 10^8Ω 降至 10^5Ω,不符合要求。通过在 PCB 表面涂覆防水防尘涂层(如有机硅涂层),复测后绝缘电阻稳定在 10^7Ω 以上,满足工业使用需求。

1. 智能化测试:引入 AI 与物联网技术,实现 “全自动测试 + 智能分析”。例如,通过传感器实时采集 PCB 的温度、电压、电流等数据,AI 算法自动识别异常数据(如参数突变),并预判失效时间;测试设备可通过物联网远程监控,实现多设备协同工作,提升测试效率。

2. 精细化测试:针对高密度 PCB(如 Mini LED 背光 PCB、芯片载板),传统的宏观测试难以暴露微观缺陷(如微米级焊点裂纹、金属化孔电迁移),未来将结合微观检测技术,如 “老化测试 + X 射线检测”“老化测试 + 原子力显微镜(AFM)”,实现从宏观性能到微观结构的全方位验证。

3. 绿色化测试:响应 “双碳” 政策,减少测试过程中的能耗与环境污染。例如,开发低能耗测试设备(如采用热泵技术的高温箱,能耗降低 30%);推广 “共享测试” 模式,多家企业共用第三方测试平台,减少设备重复购置;测试后样品分类回收(如金属导线、基材分离回收),降低废弃物排放。

PCB 老化测试是保障电子产品可靠性的关键环节,其核心在于通过模拟或强化环境与应力,提前暴露 PCB 潜在缺陷。本文从原理、方法、流程、标准、案例等维度,全面解析了 PCB 老化测试技术,核心要点可概括为:

1. 方法选择需匹配应用场景:高温测试适用于高温环境,温度循环测试适用于温度波动场景,电应力测试适用于高功率 PCB;

2. 流程需标准化:严格遵循 “准备 - 执行 - 分析 - 报告” 流程,确保测试结果准确可追溯;

3. 问题需针对性解决:通过设备校准、优化监测方式,避免数据偏差与误判,平衡测试精度与效率。

未来,随着智能化、精细化技术的发展,PCB 老化测试将更高效、更精准,为电子行业的高质量发展提供支撑。