在电子设备迭代升级的浪潮下,特种电路板制造工艺持续突破技术瓶颈,以应对日益复杂的应用需求,实现产品性能与品质的双重跃升。

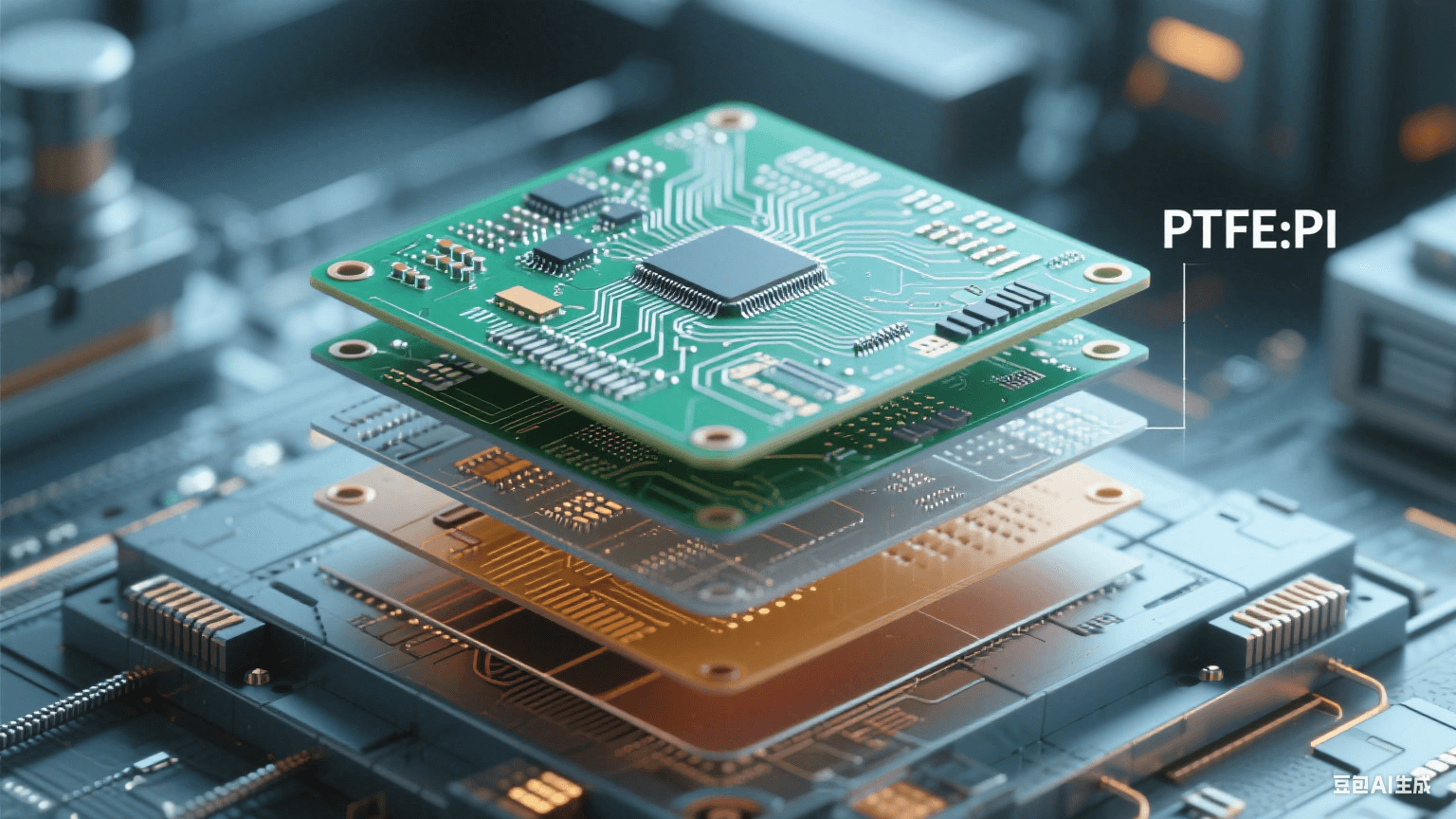

特种电路板对基板材料有着严苛要求,不同应用场景需匹配特性各异的材料。在高频通信领域,低介电常数、低损耗的聚四氟乙烯(PTFE)及其改性材料成为特种电路板的首选,但这类材料因表面能极低,与铜箔等导电材料的界面结合力薄弱,极易引发分层缺陷。以 5G 基站的高频 PCB 为例,传统 PTFE 板材在层压后分层不良率高达 15%,严重影响特种电路板的生产效率。高温环境下,聚酰亚胺(PI)等耐高温材料虽性能卓越,却面临成本高昂、工艺复杂的难题 —— 温度与压力参数的细微偏差,都可能导致特种电路板的材料性能失稳。据行业数据显示,采用传统工艺生产的 PI 基板,每批次因参数波动导致的报废率超 20%。

突破路径:材料供应商为特种电路板探索创新路径:通过表面改性技术增强 PTFE 材料的亲附性,例如利用等离子体处理在材料表面引入极性基团,使特种电路板的界面结合力提升 3 倍;优化聚酰亚胺合成工艺以降低成本、提升良品率,部分企业通过连续聚合技术,将 PI 基板的生产成本降低了 30%,为特种电路板的规模化应用扫清障碍。

二、精度控制:特种电路板的微米级工艺革命

随着电子设备向小型化、高性能化演进,特种电路板的线路精度已进入微米乃至纳米级时代。在高密度互连(HDI)板制造中,线宽线距压缩至十几微米,钻孔孔径缩小至几十微米,传统蚀刻、钻孔工艺面临严峻考验。传统蚀刻技术在处理精细线路时,侧蚀问题导致线路宽度不均,严重影响特种电路板的信号传输质量。某消费电子厂商在生产手机主板时发现,使用传统蚀刻工艺的特种电路板产品,信号传输延迟较设计值增加了 18%。

技术革新:行业为特种电路板引入创新工艺:激光钻孔技术凭借高能量密度,可加工出孔径微小、精度极高的盲孔和埋孔,其定位精度可达 ±2.5μm;差分蚀刻技术则通过精准调控蚀刻液浓度、温度及时间参数,大幅降低侧蚀风险,保障特种电路板的线路尺寸精度。某 PCB 龙头企业采用差分蚀刻工艺后,线路宽度偏差控制在 ±0.5μm 以内,特种电路板的产品良品率提升至 98%。

特种电路板制造对层间对位精度要求近乎苛刻,多层板与刚柔结合板尤为典型。多层板在层压过程中,因材料热膨胀系数差异,极易产生层间偏移,威胁特种电路板的电路连通性;刚柔结合板的刚柔过渡区域若对位失准,将直接影响信号传输稳定性。某航空航天用刚柔结合板项目中,因层间偏移导致的信号传输异常问题,使特种电路板产品返修率高达 40%。

工艺突破:制造企业通过全流程管控提升特种电路板的对位精度:设计阶段预埋定位孔与光学标记作为工艺基准;生产过程中采用高精度机械定位装置与视觉对位系统,实时监测并动态调整板料位置,将层间偏差控制在极小公差范围内。部分先进企业已实现特种电路板的层间对位精度 ±2μm,达到国际领先水平。

环保合规已成为特种电路板制造的核心挑战之一。蚀刻、电镀等关键工序产生的含重金属离子及有机污染物的废水,酸性与挥发性有机废气,以及各类生产废渣,对环境造成巨大压力。某 PCB 产业园的环境监测数据显示,未处理的电镀废水中铜离子浓度高达 50mg/L,远超国家排放标准(0.5mg/L)。

企业为特种电路板构建全链条污染防控体系:废水处理采用物理化学沉淀、活性炭吸附及生物降解的组合工艺,实现重金属脱除与有机物矿化,推动废水回用。某大型 PCB 企业通过该工艺,将特种电路板生产的废水回用率提升至 70%;废气经酸雾吸收塔、活性炭吸附装置及催化燃烧设备多级净化,达标排放;废渣通过分类回收与无害化处理,实现资源循环利用。部分企业将电镀废渣中的贵金属提取再利用,年回收价值超过千万元,为特种电路板的绿色制造提供经济驱动力。

质量检测是特种电路板制造的关键防线,传统检测手段已难以满足高性能产品需求。高频电路板的信号完整性检测需借助专业测试设备与定制化测试方案;多层板与刚柔结合板的内部缺陷排查,则要求检测技术具备无损穿透能力。

技术升级:行业通过技术升级提升特种电路板的检测效能:高精度网络分析仪可实时监测插入损耗、回波损耗等关键参数,确保高频信号传输质量。某 5G 基站用高频 PCB 经检测,其信号插入损耗降低至 0.3dB/cm;X 射线检测系统凭借亚微米级成像精度,能清晰呈现特种电路板内部层间连接状态,精准识别空洞、虚焊等缺陷。某汽车电子 PCB 制造商采用 X 射线检测后,内部缺陷检出率提升至 99.9%,有效保障了特种电路板的产品可靠性。

特种电路板制造工艺在多维度实现跨越式发展:材料层面,高导热陶瓷基、柔性聚酰亚胺等新型介质材料不断涌现,显著提升特种电路板的信号传输效率与耐高温性能;精度控制上,纳米级光刻技术与激光直写工艺的应用,使线路间距突破 10μm 瓶颈,满足 5G 通信、AI 芯片等高集成度需求;工艺创新方面,3D 堆叠封装、埋容埋阻等先进制程加速落地,推动特种电路板向小型化、系统化方向升级。

同时,行业积极践行绿色制造理念,水性油墨、无铅焊接等环保工艺在特种电路板制造中的普及率超 85%,配套开发的 X 射线分层成像、超声波探伤等无损检测技术,配合 AI 缺陷识别算法,构建起全流程质量管控体系。新技术、新工艺与智能装备的深度协同,正驱动特种电路板行业向更高性能、更高可靠性的发展目标持续迈进。