特种印制电路板可是电子工业里超重要的一环,在 5G 通信、航空航天这些高大上的领域,缺了它还真不行。和普通的 PCB 比起来,它主要在三个关键地方实现了技术突破 —— 高频信号传输、高导热金属基集成,还有刚柔结合的三维设计。每一次突破,都让电子设备性能更强、体积更小。

在 5G 和卫星通信领域,特种印制电路板通过材料和工艺两方面的创新,成功解决了高频信号传输损耗大的问题。用罗杰斯 RO4000 系列这种低介电常数的基材(介电常数 Dk 在 3.0-3.5 之间),再搭配激光钻孔工艺(孔径能做到 0.1mm 以下),就能稳稳传输 40GHz 频段的信号。就拿华为 5G 基站的射频模块来说,里面的特种印制电路板把信号损耗降低到了 0.02dB/cm,和传统用 FR-4 板材的电路板相比,传输效率直接提升了 60%,5G 网络能覆盖这么广,它可是立了大功。

控制介质损耗:特种印制电路板用碳氢树脂加上陶瓷填料(比如松下 MEGTRON6),在 28GHz 频段下,介质损耗角正切值 Df 能控制在 0.0015 以内,成本比 PTFE 基材降低了 30%,这下高频材料又好用又不贵的难题就解决了。

提高阻抗精度:通过 3D 电磁场仿真来优化微带线设计,特种印制电路板把阻抗公差控制在了 ±5%,比行业标准的 ±10% 还要厉害,这样毫米波信号传输起来就能保持完整,不会 “走样”。

特种印制电路板的高频技术可不只是用在通信上,像雷达系统、卫星载荷这些地方,它稳定传输信号的能力也特别关键。

在新能源汽车、工业电源这些功率大、容易发热的场景里,特种印制电路板的高导热金属基技术就派上大用场了。铝基板(热导率 2.2W/mK)和铜基板(热导率 400W/mK)通过直接覆铜(DBC)工艺,搭建出了超高效的散热通道。特斯拉车载充电模块用了这个技术后,IGBT 的结温能控制在 85℃以下,器件使用寿命直接延长了 3 倍,特种印制电路板在热管理这块的优势一下子就体现出来了。

绝缘层的新突破:氧化铝陶瓷基板(热导率 24W/mK)搭配活性金属钎焊(AMB)工艺,热循环寿命能超过 5 万次,这种可靠性完全能满足航天级别的要求。

更多应用案例:比亚迪刀片电池的 BMS 系统用了特种印制电路板,通过优化散热设计,散热效率提高了 45%,故障率降低了 60%,给新能源汽车的电池安全上了一把 “安心锁”。

在光伏逆变器、轨道交通牵引变流器这些地方,特种印制电路板的高导热特性还在不断挖掘设备的性能潜力。

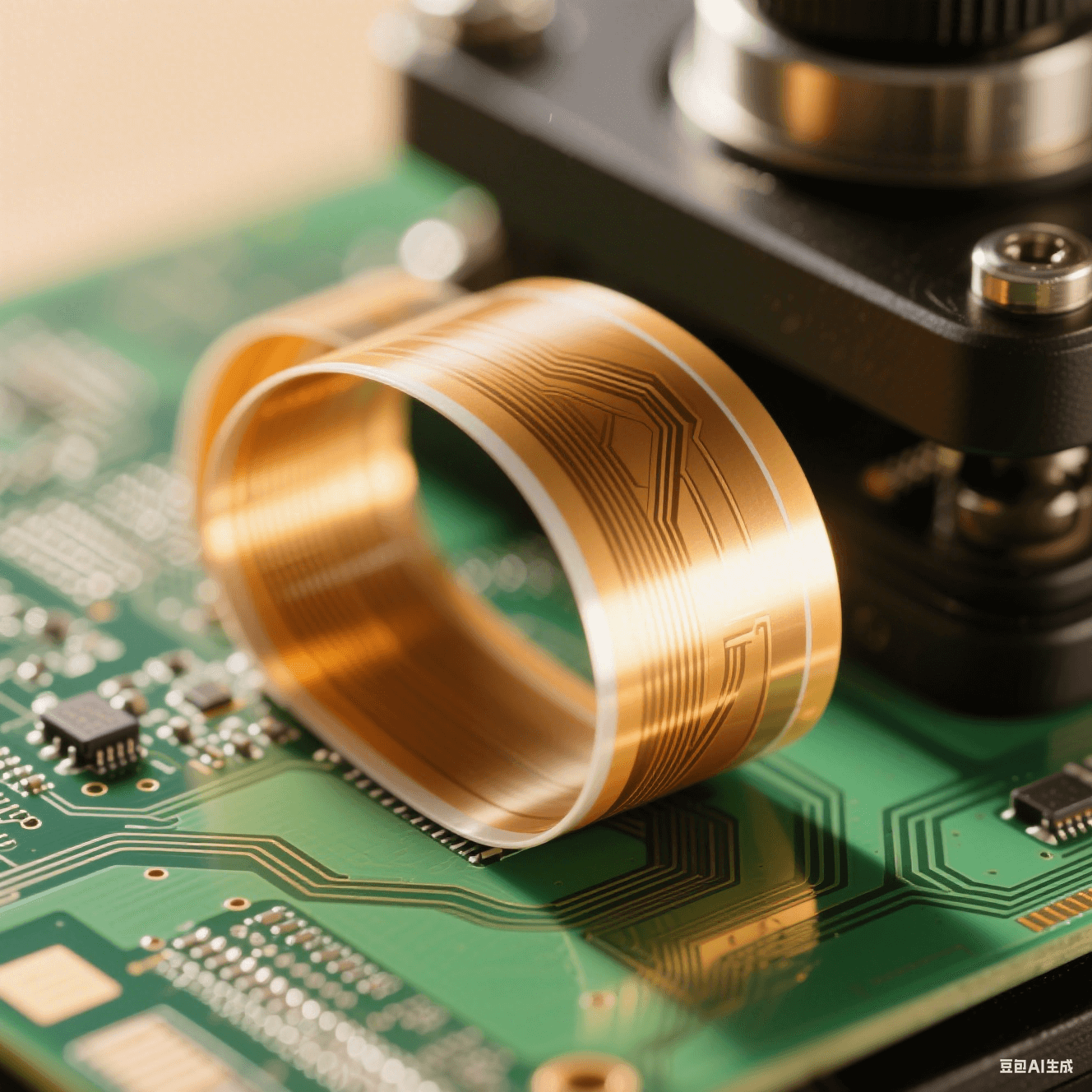

特种印制电路板的刚柔结合技术,靠着材料和工艺的创新,把结构灵活性和电气可靠性完美结合到了一起。用 50μm 厚的柔性聚酰亚胺基材和刚性的 FR-4 板材叠层压合,弯折 10 万次都不会坏。大疆无人机的云台控制器用了这个技术后,在 15×15mm 这么小的空间里,塞进去了 32 条高密度线路,和以前的方案比,重量直接轻了 40%,在微机电系统里用起来特别香。

材料创新:杜邦 Pyralux AP 系列胶粘剂拓宽了使用温度范围(-55℃到 260℃),就算是像火星探测器这种要在极端环境工作的设备,特种印制电路板也能正常使用。

攻克工艺难点:通过柔性区铜箔蚀刻补偿技术,特种印制电路板把线宽精度控制在了 ±3μm,弯折的地方线路也不会断了。

在可穿戴医疗设备、折叠屏电子设备这些产品上,特种印制电路板的三维集成能力,正推动着产品变得越来越轻薄、越来越灵活。

特种印制电路板用上 Al₂O₃纳米陶瓷填充技术后,基板耐温能达到 260℃,航空发动机、工业炉窑这些高温环境下也能正常工作。这个技术能把纳米级颗粒均匀分布,在保证绝缘性的同时,还能让热导率提高 50%。

2. 嵌入式被动元件技术普及

在特种印制电路板里面直接埋嵌电阻、电容这些被动元件,焊点故障率能降低 30%,电路板面积也能缩小 20%。现在 AI 服务器、高算力芯片封装已经开始用这个技术了,以后肯定会成为特种印制电路板实现高密度集成的主流方法。

从 5G 基站的高频信号传输,到新能源汽车的热管理系统,特种印制电路板的每一次技术突破,都在重新定义电子产业的边界。随着纳米材料、三维封装这些技术越来越成熟,这个电子工业的核心载体,还会在通信、能源、航空等领域继续发光发热,给智能时代的硬件创新打下坚实基础。