在电子设备向高密度、高功率方向演进的今天,PCB 陶瓷电路板凭借其颠覆性的材料特性,正在重塑电子封装的技术边界。这种以氧化铝(Al₂O₃)、氮化铝(AlN)等陶瓷材料为基底的电路板,不仅突破了传统 FR4 基板的性能瓶颈,更在散热、高频稳定性和极端环境适应性上展现出不可替代的优势。

一、材料革新:从 “散热瓶颈” 到 “热管理专家”

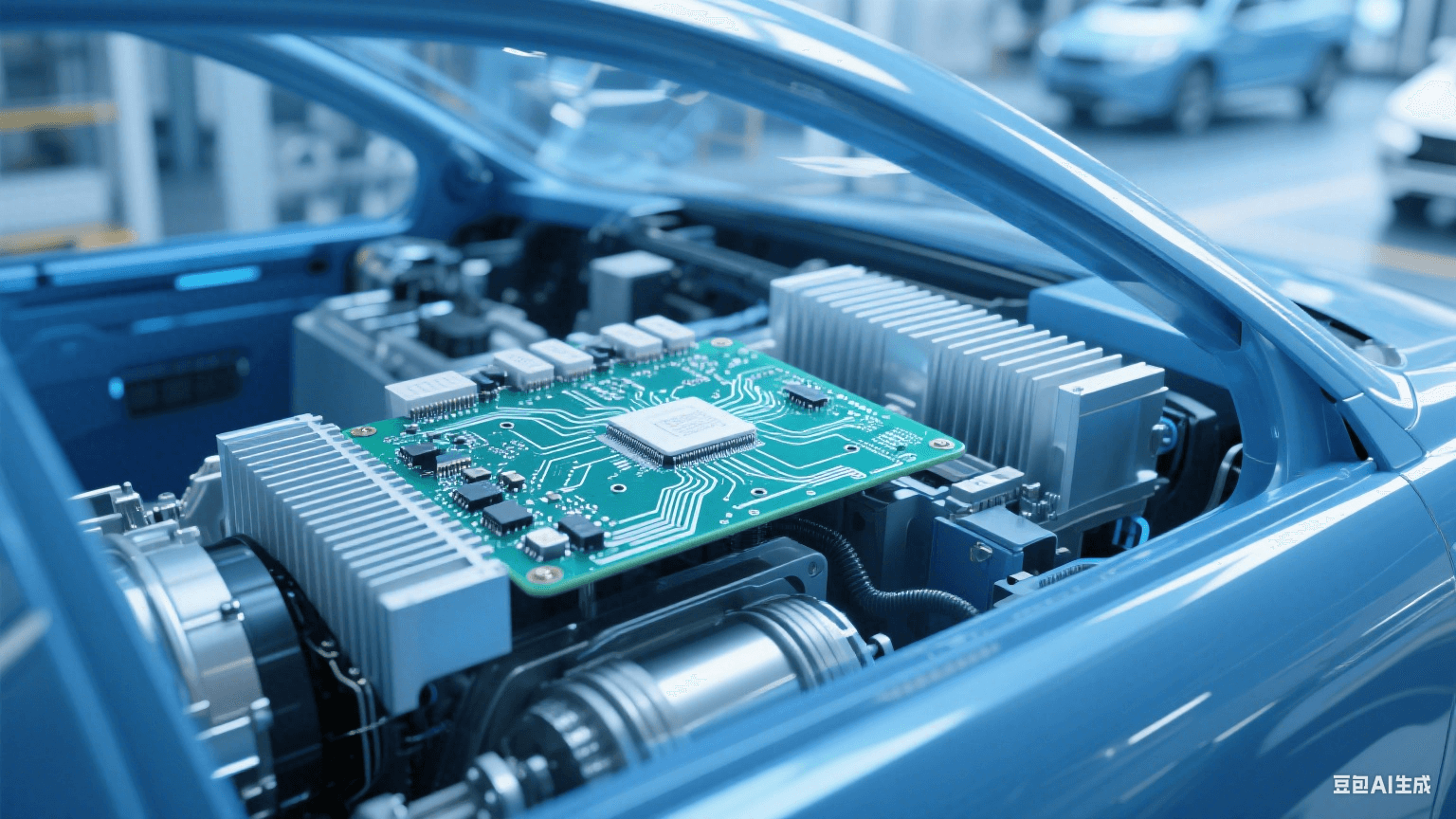

一、材料革新:从 “散热瓶颈” 到 “热管理专家”陶瓷材料的导热性能堪称革命性突破。传统 FR4 基板的热导率仅为 0.3 W/(m・K),而氮化铝基板的热导率可达 170-200 W/(m・K),氧化铍甚至高达 330 W/(m・K)。这种特性使PCB陶瓷电路板成为高功率芯片的理想载体,例如在新能源汽车的电机控制器中,其高效散热能力可将模块温度降低 30% 以上,显著延长设备寿命。此外,陶瓷材料的热膨胀系数(CTE)与硅芯片高度匹配(约 4.5×10⁻⁶/℃),有效避免了因热应力导致的焊点失效问题,这在航空航天设备的精密电路中尤为关键。

二、高频领域的 “信号守护者”

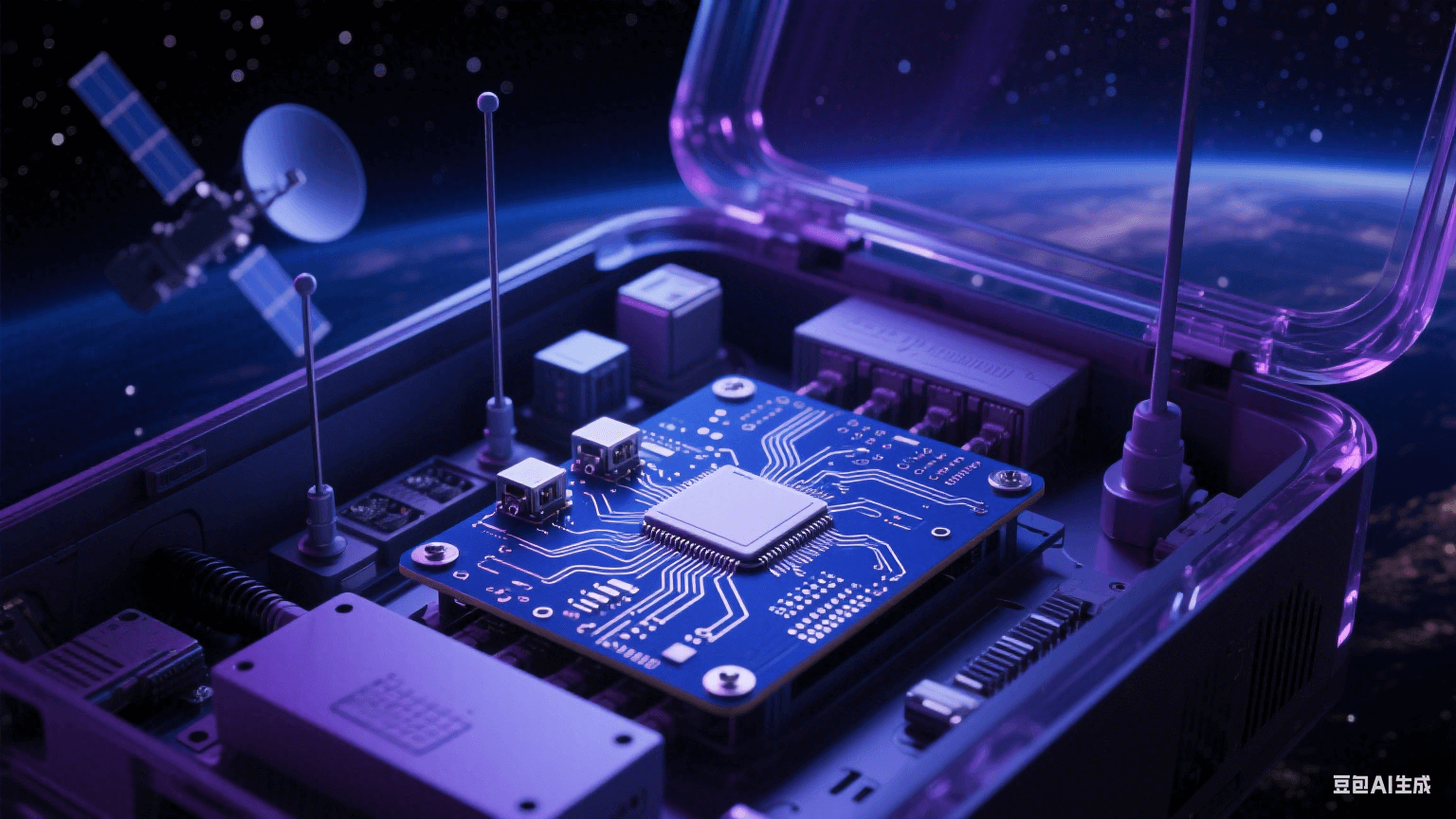

二、高频领域的 “信号守护者”在 5G 通信和卫星通信等高频场景中,陶瓷 PCB 电路板的介电损耗极低(如氧化铝的介电常数仅为 9.4),信号传输损耗比传统基板降低 50% 以上。低温共烧陶瓷(LTCC)技术更支持多层 3D 布线,可将射频模块体积缩小 40%,同时保持信号完整性。这种特性使其成为 5G 基站毫米波天线模组的核心材料,助力实现超高速数据传输。

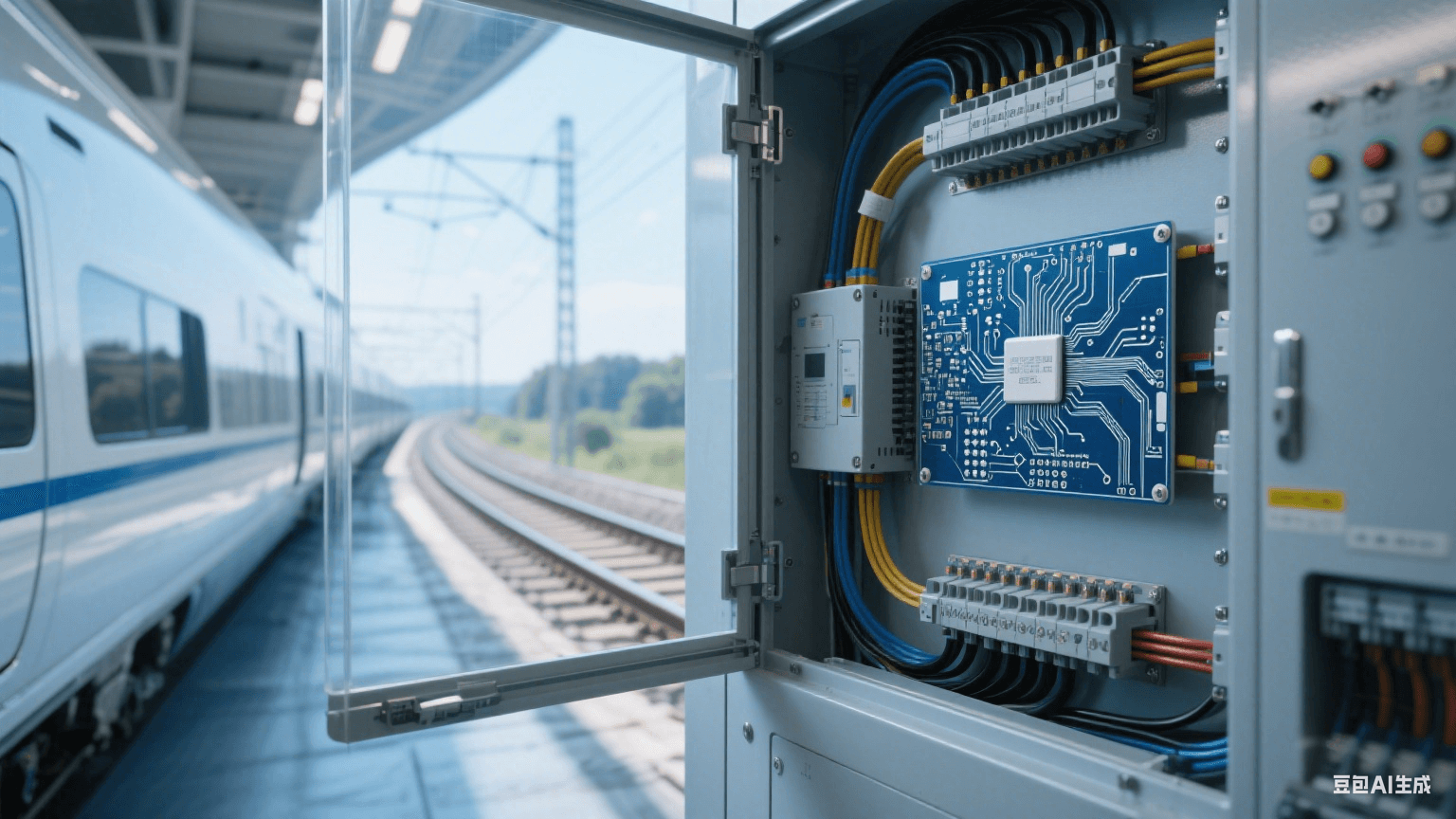

三、极端环境下的 “全能战士”

三、极端环境下的 “全能战士”从 - 55℃的极寒到 850℃的高温,PCB陶瓷电路板的性能稳定性远超传统材料。其抗化学腐蚀和抗振动特性,使其在工业光伏逆变器的恶劣环境中仍能保持长期可靠运行。例如,在海上风电设备中,陶瓷基板的耐盐雾腐蚀能力可延长设备寿命至 20 年以上,大幅降低维护成本。

四、环保与可持续发展的 “绿色先锋”

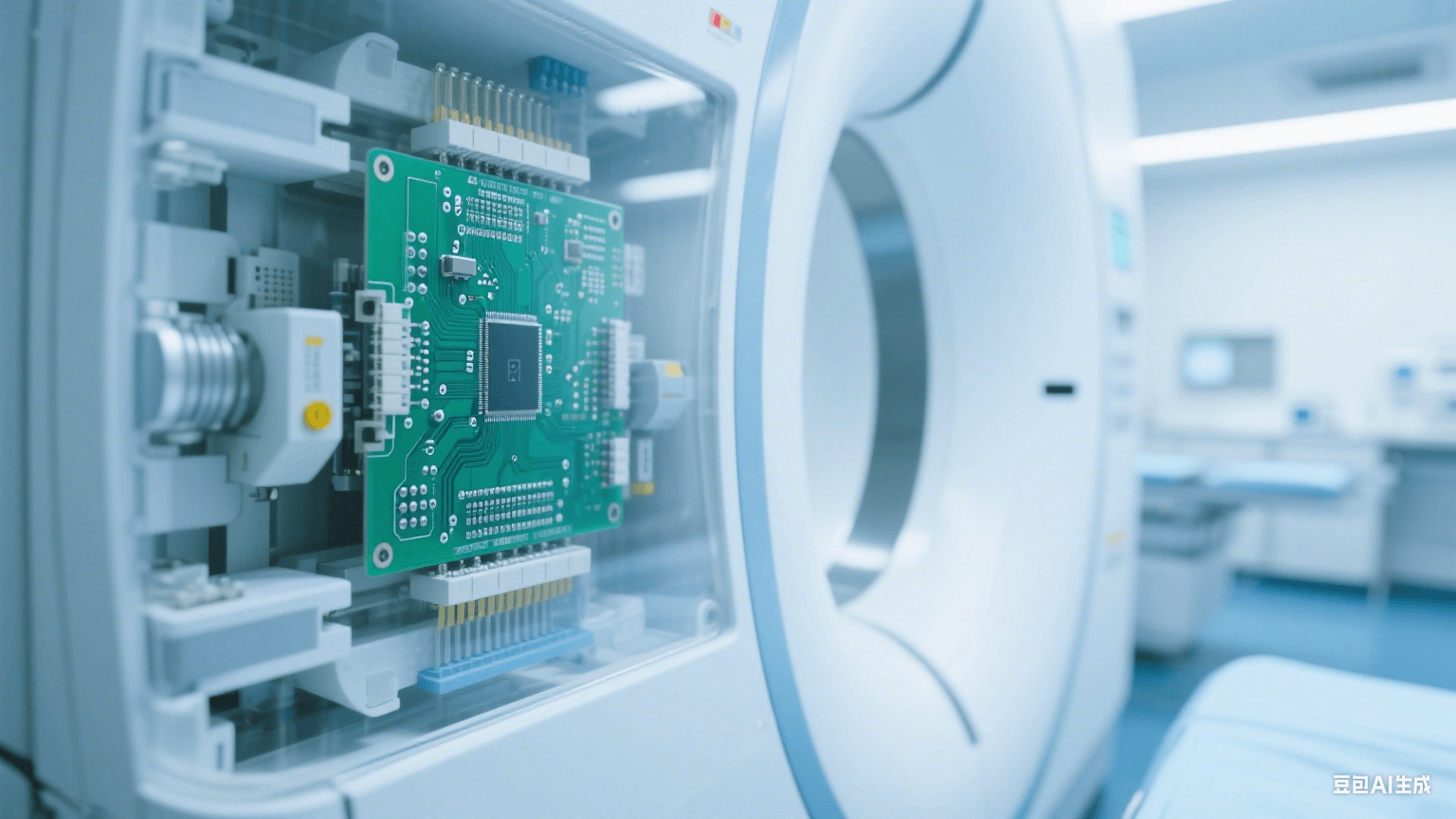

四、环保与可持续发展的 “绿色先锋”PCB陶瓷电路板的生产过程符合循环经济理念:无机材料可回收利用,且无毒无害,避免了传统 PCB 制造中的重金属污染。其长寿命特性(通常为普通电路板的 3-5 倍)可减少电子垃圾产生,契合全球碳中和目标。例如,在医疗设备中,陶瓷基板的耐用性可使心脏起搏器等精密仪器的更换周期延长至 10 年以上,既降低医疗成本又减少环境负担。

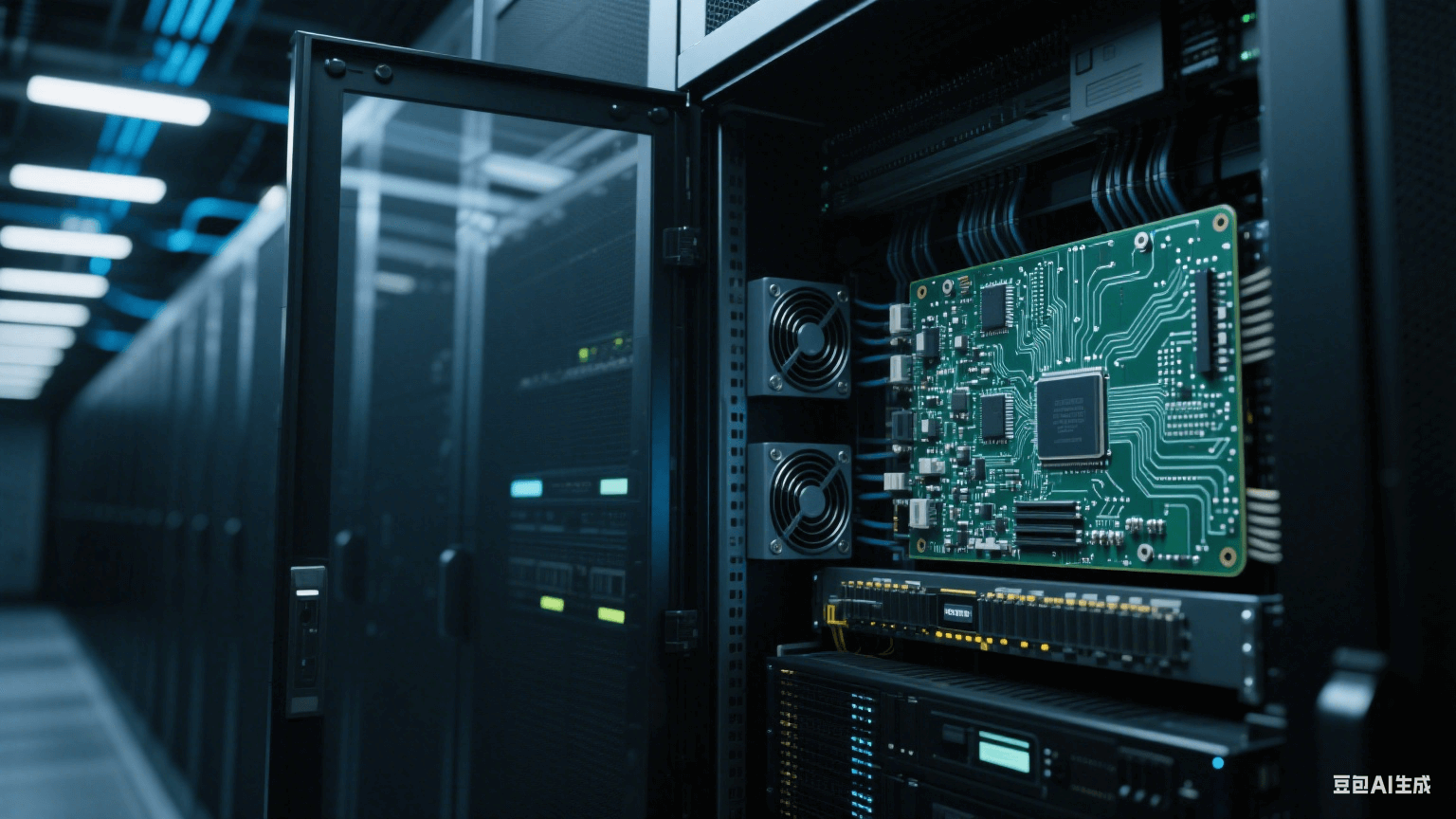

五、技术路线与应用场景的多元突破

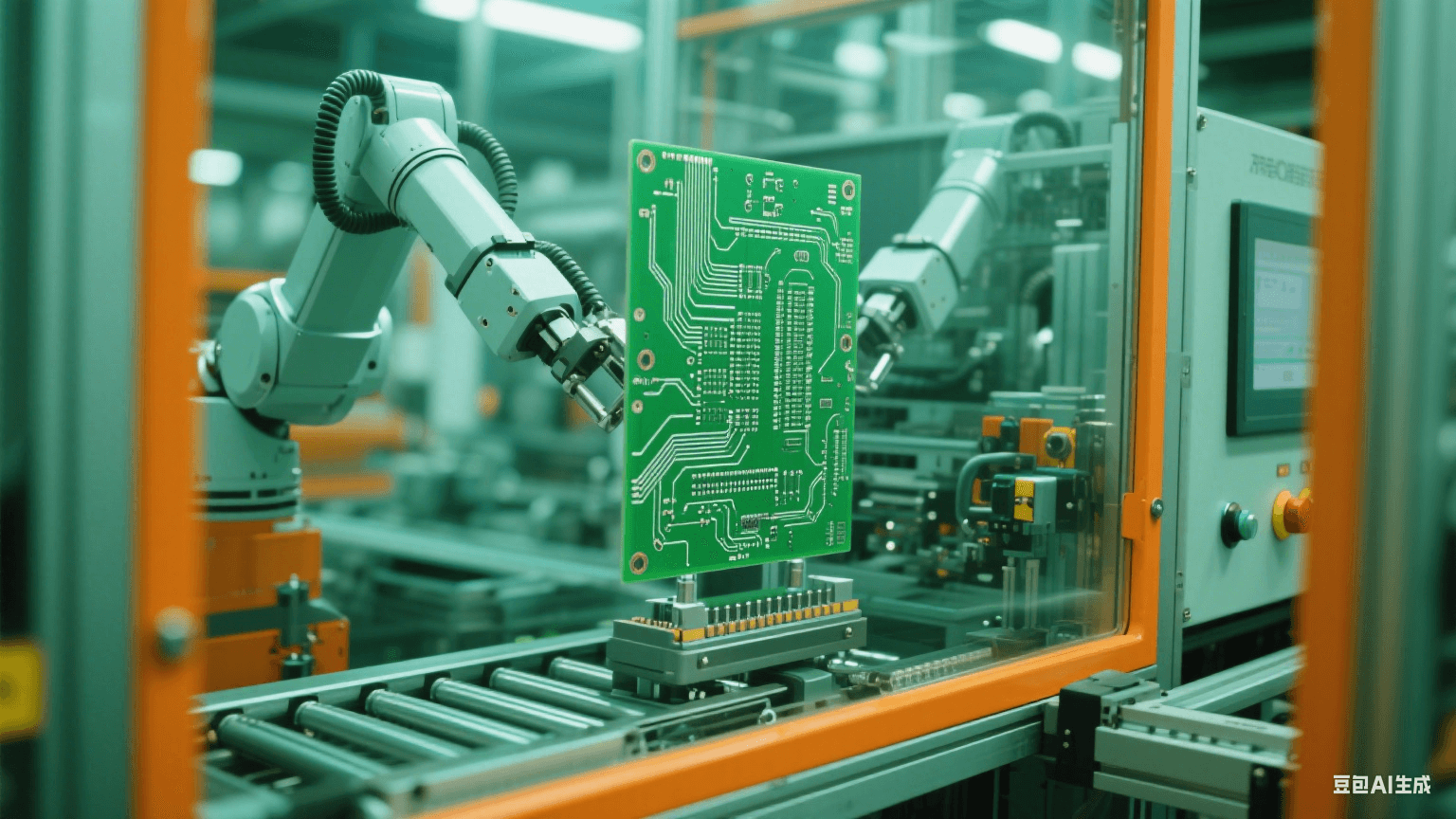

五、技术路线与应用场景的多元突破当前主流的陶瓷基板工艺包括直接镀铜(DPC)、直接覆铜(DBC)和活性金属钎焊(AMB)等。其中,AMB 工艺的氮化硅基板在新能源汽车领域需求激增,预计 2029 年市场规模将突破 28 亿美元。而 DPC 技术凭借高精度线路(最小线距 0.05mm)主导 LED 和芯片封装市场。从消费电子的微型化芯片到航空航天的复杂电子系统,陶瓷 PCB 电路板正在多个领域实现技术跃迁。

作为电子封装领域的 “新材料之王”,PCB 陶瓷电路板正以其卓越的热管理能力、高频性能和环境适应性,推动 5G 通信、新能源汽车、航空航天等战略产业的技术升级。随着低温共烧陶瓷(LTCC)和多层布线技术的不断突破,这一材料革命将持续拓宽电子设备的性能边界,为未来十年的科技发展提供核心支撑。