一、引言:电路板板弯板翘的危害与矫正工艺的重要性

在电子制造业中,电路板(PCB)作为电子设备的核心载体,其平整度直接影响后续元器件焊接、信号传输及设备整体性能。然而,在电路板生产、存储、运输或组装过程中,受材料特性、工艺参数、环境因素等影响,板弯板翘问题频发。轻微的板弯板翘可能导致贴片偏移、焊点虚接,严重时会直接造成电路板断裂、元器件损坏,不仅增加生产返工率,还会大幅提升产品不良率与售后成本。

因此,掌握科学、高效的电路板板弯板翘矫正工艺,成为电子制造企业保障产品质量、控制生产成本的关键环节。本文将从电路板板弯板翘的成因入手,系统拆解主流矫正工艺的原理与操作流程,详解工艺控制要点,并结合实际应用案例,为企业提供可落地的矫正解决方案。

二、电路板板弯板翘的核心成因:找准问题才能精准矫正

要实现高效矫正,首先需明确电路板板弯板翘的根源。其成因主要集中在材料、生产、环境三大维度,不同成因对应不同的矫正思路,具体如下:

2.1 材料特性差异:先天因素引发的变形

电路板由基材(如 FR-4 环氧树脂玻璃布基板)、铜箔、阻焊层等多层材料复合而成,不同材料的热膨胀系数(CTE)存在显著差异。例如,FR-4 基材的热膨胀系数约为 13-17ppm/℃,而铜箔的热膨胀系数约为 16.5ppm/℃,虽数值接近,但在温度变化时,各层材料的伸缩量仍会产生细微差异。长期累积下,这种 “内应力不平衡” 会导致电路板向热膨胀系数较小的一侧弯曲,尤其在高温焊接(如 SMT 回流焊,温度可达 240℃以上)后,内应力释放会加剧板弯板翘现象。

此外,基材厚度不均匀、铜箔覆盖率差异过大(如电路板局部铜箔密集、局部无铜区域过大)也会导致应力分布不均。例如,某块 PCB 的一侧布满密集的电源铜箔,另一侧仅为少量信号线路,在固化或加热过程中,铜箔密集侧的收缩力更强,易使电路板向该侧翘曲。

2.2 生产工艺偏差:后天加工中的变形诱因

生产环节是板弯板翘的主要 “发源地”,从基材裁切到成品组装,多个工序均可能引发变形:

基材裁切工艺:若裁切设备的刀具精度不足、裁切速度过快,或电路板固定不牢固,会导致裁切后的基材边缘受力不均,产生初始翘曲;部分企业为追求效率,一次性叠放过多基材裁切,下层基材受挤压变形,也会埋下板弯隐患。

钻孔与沉铜工艺:电路板钻孔时,若钻头转速过高、冷却不足,会导致钻孔区域局部温度骤升,基材受热变形;沉铜过程中,若化学药液温度波动过大(如超出工艺要求的 ±2℃范围),或沉铜层厚度不均匀,会使电路板两面的应力失衡,引发弯曲。

焊接与固化工艺:SMT回流焊时,若温度曲线设置不合理(如升温速率过快、保温时间过长),会导致电路板各层材料受热不均,内应力急剧增加;而阻焊层固化时,若烤箱内温度分布不均(如局部温差超过 5℃),会使固化后的阻焊层收缩不一致,拉动电路板变形。

2.3 存储与运输环境:外部因素加剧的变形

即使生产环节控制良好,不当的存储与运输也会导致电路板板弯板翘:

存储环境:若将电路板堆放在潮湿(相对湿度超过 60%)或温度波动大(如靠近空调出风口、窗户边)的区域,基材会吸收空气中的水分,导致局部膨胀;同时,温度反复变化会使电路板内应力持续累积,最终引发变形。此外,堆叠存储时若未使用专用托盘,或堆叠高度过高(超过 30cm),下层电路板会受上层重力挤压,长期下来会产生永久性弯曲。

运输过程:运输过程中的震动、颠簸会使电路板相互碰撞、摩擦,若包装材料(如气泡膜、纸箱)缓冲不足,会导致电路板边缘或角落受力变形;部分企业采用 “裸板堆叠运输”,未做任何隔离保护,会进一步加剧板弯板翘风险。

三、电路板板弯板翘主流矫正工艺:原理、流程与适用场景

针对不同成因、不同变形程度的电路板,行业内已形成成熟的矫正工艺体系,主要分为机械矫正、热压矫正、局部加热矫正三大类。各类工艺的原理、操作流程与适用场景存在显著差异,企业需根据实际需求选择。

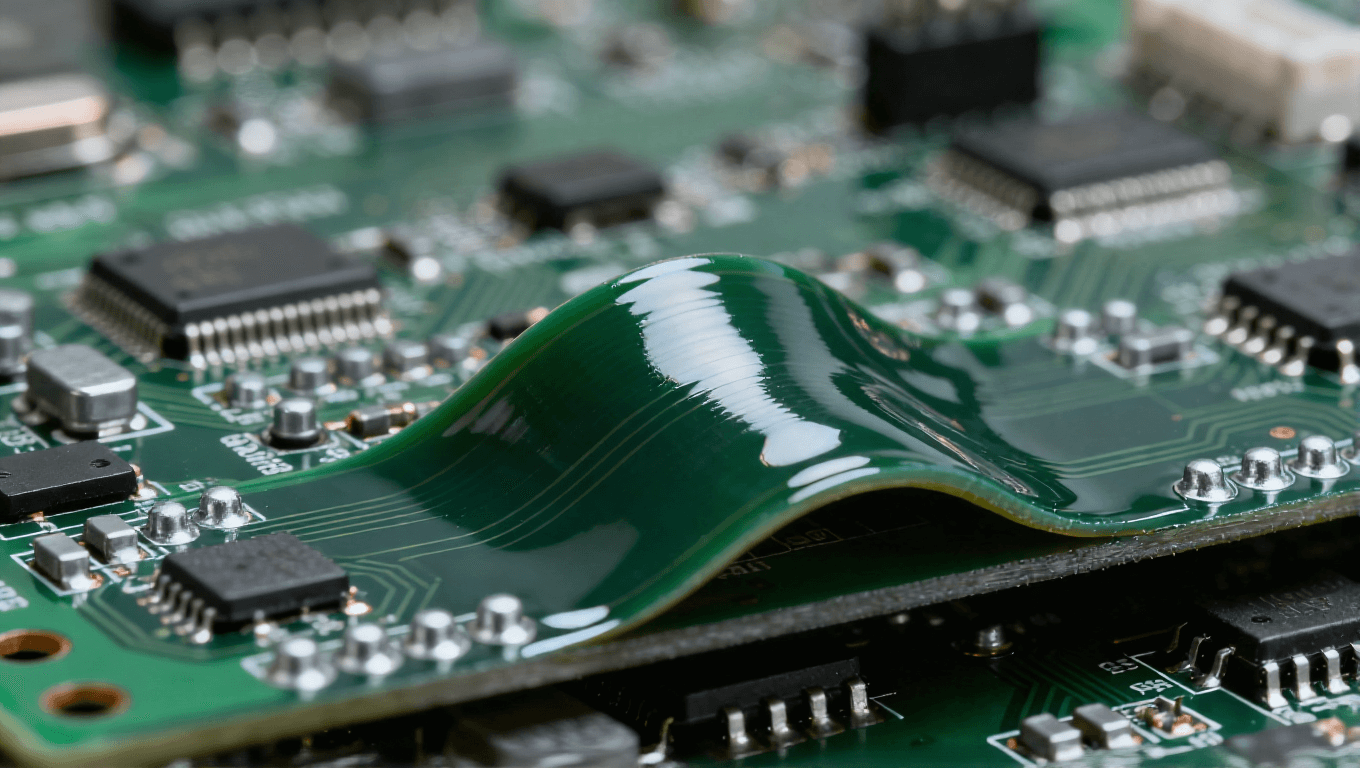

3.1 机械矫正工艺:适用于轻微变形的物理矫正

机械矫正工艺基于 “外力抵消内应力” 原理,通过施加均匀的机械力,将变形的电路板恢复至平整状态,主要适用于变形量较小(弯曲度≤0.5%)、基材未出现损伤的电路板,如 FR-4 材质的单 / 双面板。

3.1.1 核心设备与工具

专用矫正工装台:台面需具备高平整度(平面度误差≤0.02mm/m),表面覆盖软质橡胶层(避免划伤电路板表面),配备可调节的固定夹具(用于固定电路板边缘)。

压力施加工具:包括手动螺旋压力机(适用于小批量矫正)、气动压力机(适用于中批量矫正),压力范围需可调节(通常为 0-500N),并配备压力传感器(避免压力过大损坏电路板)。

平整度检测工具:如激光平整度检测仪(精度可达 0.01mm)、塞尺(用于辅助检测缝隙),用于矫正前后的平整度测量。

3.1.2 操作流程(以气动压力机为例)

预处理:将待矫正的电路板表面清洁干净,去除灰尘、油污等杂质(避免杂质影响矫正精度);使用激光平整度检测仪测量电路板的弯曲方向与变形量,标记出最高变形点。

固定与定位:将电路板放置在矫正工装台上,调整固定夹具,使电路板边缘与工装台基准线对齐,确保电路板在矫正过程中不发生位移;根据变形方向,将压力机的压头对准最高变形点的正上方。

压力施加:启动气动压力机,按照 “阶梯式加压” 原则施加压力 —— 先施加 50% 的预估压力(根据变形量计算,如变形量 0.3% 时,预估压力约为 200N),保持 10-15 分钟(让内应力初步释放);期间用塞尺检测电路板与工装台的缝隙,若缝隙未减小,逐步增加压力(每次增加 50N),直至缝隙≤0.05mm(符合行业平整度标准)。

保压与冷却:达到目标压力后,保持保压时间 30-60 分钟(根据电路板厚度调整,厚度 1.6mm 的电路板保压 40 分钟);保压过程中,若使用加热型工装台(部分设备具备此功能),可将温度设置为 50-60℃(加速内应力释放),但需避免温度过高导致基材软化。

检测与验收:卸压后,取出电路板,静置 10 分钟(恢复至室温),再次使用激光平整度检测仪测量平整度;若弯曲度≤0.2%(行业合格标准),则矫正完成;若未达标,重复上述步骤,调整压力与保压时间。

3.1.3 注意事项

禁止一次性施加过大压力:若压力超过电路板的抗弯曲强度(如 FR-4 材质电路板的抗弯曲强度约为 250MPa),会导致电路板出现裂纹或断裂,需通过多次阶梯加压逐步矫正。

避免矫正次数过多:同一电路板的机械矫正次数建议不超过 2 次,多次矫正会使基材内部产生疲劳损伤,降低电路板的机械性能。

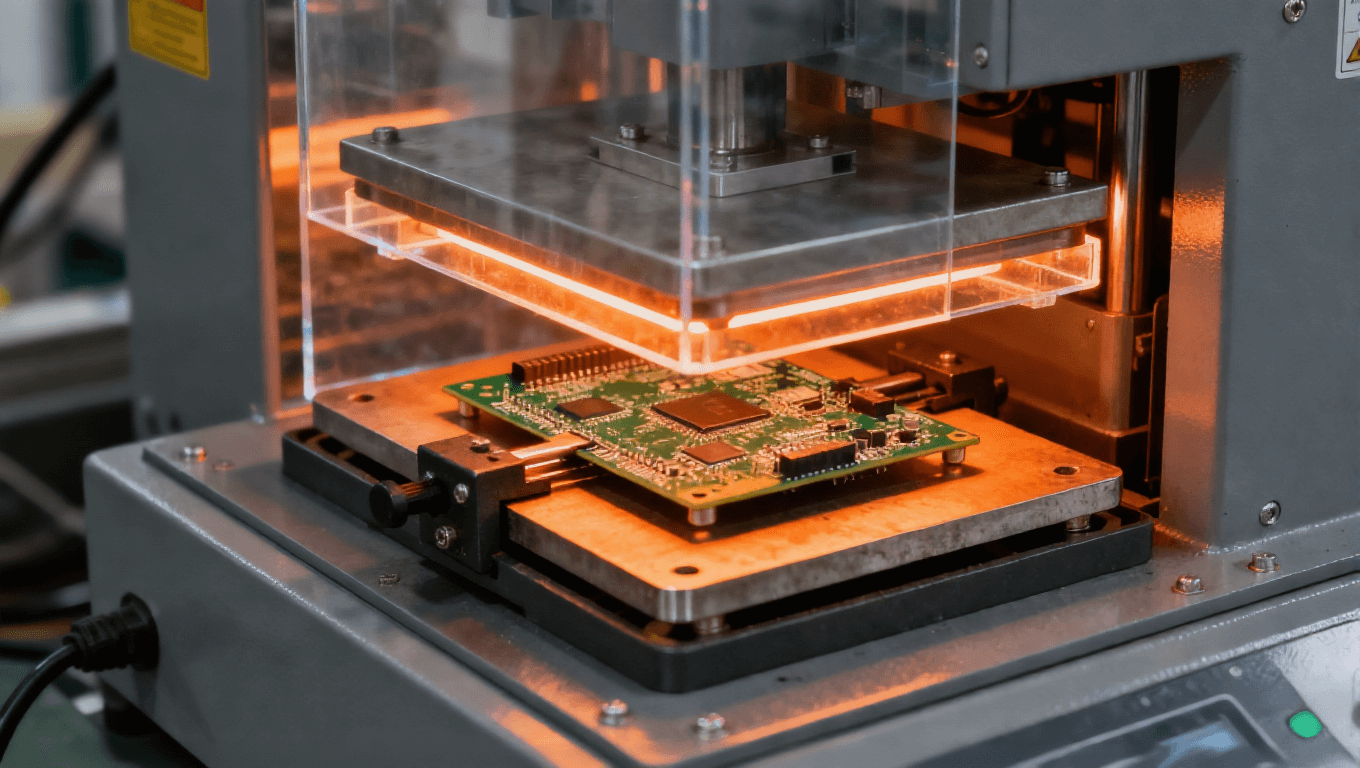

3.2 热压矫正工艺:适用于中度变形的 “热力 + 压力” 协同矫正

当电路板变形量较大(弯曲度 0.5%-2%),或因热膨胀系数差异引发的内应力较强时,单纯的机械矫正难以彻底消除内应力,此时需采用热压矫正工艺。该工艺通过 “加热软化基材 + 机械加压定型” 的协同作用,不仅能恢复电路板平整度,还能有效释放内部应力,降低后续变形风险,适用于多层板、高频高速电路板等复杂类型。

3.2.1 核心设备与工具

热压矫正机:具备温度控制(范围 0-200℃,精度 ±1℃)、压力调节(0-1000N)、保压时间设定功能,压头与工作台均需采用耐高温、高平整度的合金材质(如铝合金,平面度误差≤0.01mm/m),工作台内置加热模块与温控传感器。

防护工具:如耐高温手套(耐温≥200℃)、隔热垫(避免操作人员烫伤),以及专用耐高温保护膜(覆盖在电路板表面,防止高温粘连)。

应力检测工具:如应力测试仪(用于检测矫正后电路板的内应力值,合格标准为内应力≤5MPa)。

3.2.2 操作流程(以多层 FR-4 电路板为例)

前期准备:清洁电路板表面,去除阻焊层破损、铜箔氧化等缺陷(若存在此类问题,需先修复再矫正);根据电路板的基材类型设定热压参数 ——FR-4 材质的热压温度通常为 120-150℃(低于基材玻璃化转变温度 Tg,避免基材熔化),压力根据变形量设定(变形量 1% 时,压力约为 300-400N),保压时间设定为 60-90 分钟。

贴膜与放置:在电路板的上下表面覆盖耐高温保护膜(如聚酰亚胺膜,耐温≥200℃),将其放入热压矫正机的工作台中央,确保电路板与压头对齐,无偏移。

升温与加压:启动热压矫正机,先升温至设定温度(升温速率控制在 5℃/min,避免温度骤升导致电路板开裂),待温度稳定后,缓慢施加压力(加压速率 50N/min),直至达到设定压力值。

热压定型:保持设定的温度与压力,进入保压阶段;期间每隔 15 分钟检测一次温度与压力,确保参数无波动;保压末期,启动应力测试仪,实时监测电路板的内应力变化,若内应力降至 5MPa 以下,可提前结束保压。

降温与取板:保压完成后,关闭加热模块,让电路板随工作台自然降温(降温速率≤3℃/min,避免温差过大产生新的内应力);待温度降至 50℃以下时,打开压头,取出电路板,撕掉保护膜,进行平整度与内应力检测;若两项指标均达标,则矫正完成;若内应力仍超标,需调整温度与保压时间,重新矫正。

3.2.3 适用场景与优势

适用场景:中度变形的多层电路板、高频电路板(如罗杰斯基材电路板)、带有元器件的半成品电路板(需确保元器件耐温性,如陶瓷电容、贴片电阻等耐温≥150℃)。

核心优势:相比机械矫正,热压矫正能更彻底地释放内应力,矫正后的电路板稳定性更高,后续使用中再次变形的概率降低 60% 以上。

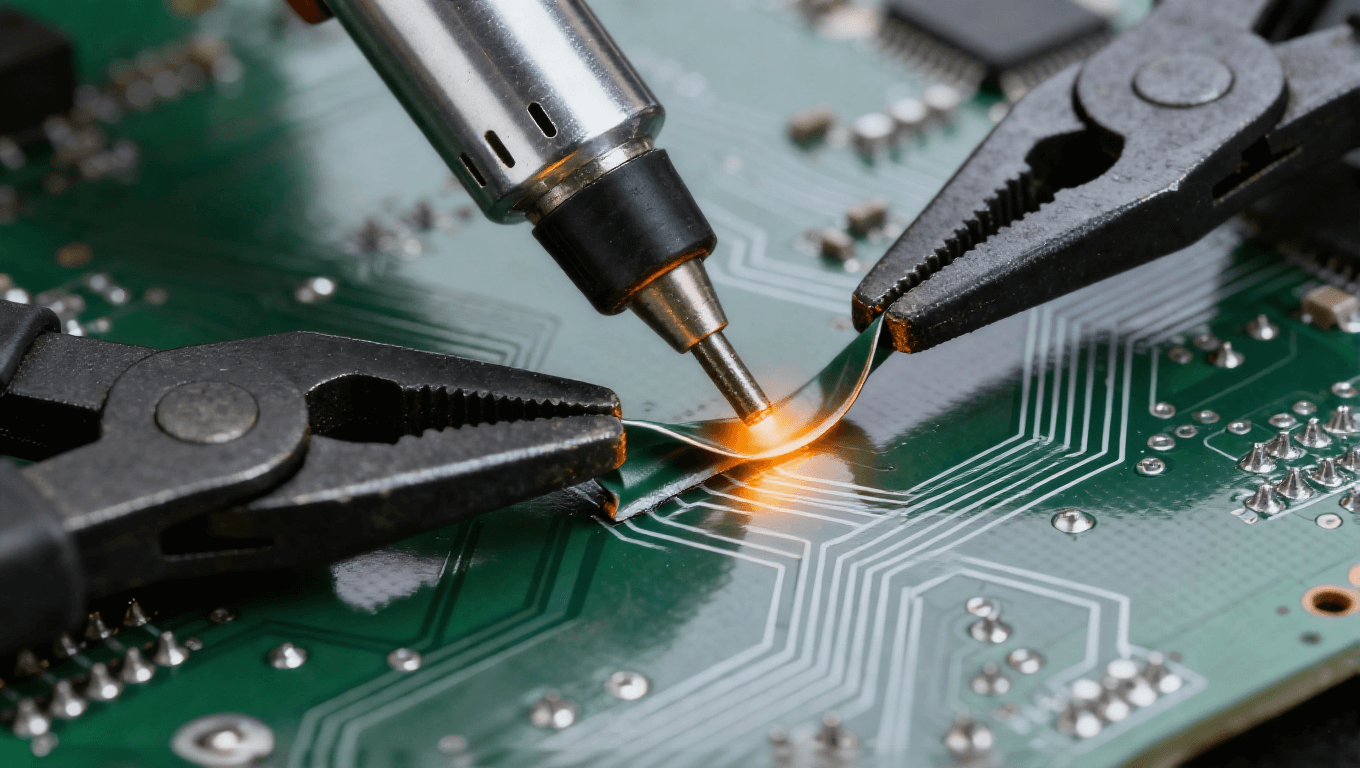

3.3 局部加热矫正工艺:适用于边缘 / 角落变形的精准修复

部分电路板仅存在局部变形(如边缘翘曲、角落弯曲,变形范围≤5cm),若采用整体机械或热压矫正,不仅效率低,还可能对未变形区域造成损伤。此时,局部加热矫正工艺是更优选择,其通过对变形区域精准加热、局部加压,实现 “定点修复”,适用于各类材质的电路板局部变形矫正。

3.3.1 核心设备与工具

局部加热工具:如热风枪(温度范围 0-600℃,可调节风速,配备专用喷嘴,确保加热区域集中)、红外加热灯(适用于较大面积的局部加热,加热范围可通过遮光罩调整)。

局部加压工具:如小型手动压力钳(钳口覆盖软质橡胶,压力范围 0-200N)、磁性固定座(用于固定电路板,避免加热时位移)。

温度监测工具:如热电偶温度计(精度 ±0.5℃,可实时监测加热区域温度,避免温度过高)。

3.3.2 操作流程(以电路板边缘翘曲为例)

变形区域标记:使用直尺测量电路板边缘的翘曲高度(如翘曲高度 2mm),用马克笔在变形区域的正反两面标记出加热范围(比变形区域大 1cm,确保加热均匀)。

固定与加热:将电路板固定在磁性固定座上,使变形区域朝上;启动热风枪,将温度设定为 80-100℃(FR-4 基材局部加热温度,避免超过 150℃),风速调至中速,用喷嘴对准标记的加热区域,保持喷嘴与电路板表面的距离为 3-5cm,匀速移动热风枪(移动速度约 1cm/s),持续加热 3-5 分钟(直至基材轻微软化)。

局部加压:加热完成后,立即用小型压力钳对准变形区域,施加 100-150N 的压力(根据翘曲高度调整,翘曲高度 2mm 时施加 120N),保持压力 10-15 分钟;期间用热电偶温度计监测压力钳与电路板的接触温度,确保温度缓慢下降(避免骤冷产生应力)。

冷却与检测:卸压后,让电路板自然冷却至室温(约 20-30 分钟),用直尺测量边缘翘曲高度;若翘曲高度≤0.1mm,则矫正完成;若未达标,重复加热与加压步骤,调整温度与压力参数。

3.3.3 关键禁忌

禁止加热区域过小:若加热范围仅覆盖变形点,会导致加热区域与未加热区域的温度差异过大,产生新的应力,加剧变形。

禁止加热温度过高:局部加热时,若温度超过基材的玻璃化转变温度(如 FR-4 的 Tg 约为 130-180℃),会导致基材碳化、铜箔脱落,直接损坏电路板。

四、电路板板弯板翘矫正工艺的质量控制:避免矫正后返工

矫正工艺的质量控制直接决定最终效果,若控制不当,不仅会导致矫正失败,还可能对电路板造成二次损伤。企业需从 “参数控制、过程检测、后期验证” 三个维度建立质量管控体系,具体要点如下:

4.1 矫正参数的精准设定:根据电路板特性定制方案

不同材质、厚度、结构的电路板,其矫正参数存在显著差异,需通过 “小批量试错 + 参数固化” 的方式确定最优方案,避免 “一刀切” 式的参数设置:

材质维度:FR-4 基材的热压温度通常为 120-150℃,而柔性电路板(FPC,基材为聚酰亚胺)的热压温度需降至 80-100℃(避免柔性基材熔化);陶瓷基板的抗弯曲强度较低(约 150MPa),机械矫正时的压力需控制在 100-200N,避免压力过大导致基板断裂。

厚度维度:厚度 0.8mm 的薄电路板,保压时间可缩短至 30-40 分钟;厚度 2.0mm 的厚电路板,保压时间需延长至 60-90 分钟,确保内应力充分释放。

结构维度:带有元器件的电路板(如已贴片的半成品),需先确认元器件的耐温性 —— 若元器件耐温≤120℃,则热压矫正温度需≤100℃,且需在元器件表面覆盖隔热垫,避免高温损坏元器件。

4.2 矫正过程的实时检测:及时发现问题并调整

矫正过程中需建立 “多频次、多指标” 的检测机制,避免问题累积:

平整度检测:机械矫正时,每 15 分钟用塞尺检测一次电路板与工装台的缝隙;热压矫正时,保压中期(如保压 30 分钟时)需暂停加压,测量平整度,若未达标,及时调整压力或温度。

温度 / 压力检测:热压矫正机需配备实时温度、压力监控系统,若温度波动超过 ±2℃、压力波动超过 ±50N,需立即停机检查,排除设备故障(如加热模块损坏、压力传感器失灵)。

外观检测:矫正过程中,每 20 分钟观察一次电路板表面,若出现铜箔变色、阻焊层起泡等现象,需立即停止矫正,分析原因(如温度过高、压力过大),调整参数后再试。

4.3 矫正后的后期验证:确保长期稳定性

矫正完成后,需通过 “短期检测 + 长期验证” 确认效果,避免矫正后短期内再次变形:

短期检测:矫正完成后 24 小时内,需完成三项检测 —— 平整度检测(弯曲度≤0.2%)、内应力检测(内应力≤5MPa)、外观检测(无裂纹、铜箔脱落、阻焊层损坏),三项指标均达标方可判定为合格。

长期验证:对合格的电路板进行 “高温高湿存储试验”(温度 40℃、相对湿度 90%,存储 72 小时),试验后再次检测平整度;若弯曲度变化≤0.1%,则说明矫正效果稳定,内应力已充分释放;若弯曲度变化超过 0.1%,需重新分析成因,优化矫正工艺。

五、实际应用案例:某电子厂的电路板板弯板翘矫正解决方案

某电子厂主要生产工业控制类电路板(FR-4 材质,厚度 1.6mm,多层板),2024 年第二季度出现批量板弯板翘问题,不良率达 8%,主要表现为电路板中部弯曲(弯曲度 1.2%-1.5%),导致后续 SMT 贴片时元器件偏移,返工率高达 15%。该厂通过引入热压矫正工艺,结合质量控制体系,成功解决了该问题,具体方案如下:

5.1 问题分析:找准变形根源

通过检测发现,变形的核心成因有两点:

生产工艺偏差:回流焊的温度曲线设置不合理,升温速率达 10℃/min(标准速率为 3-5℃/min),导致电路板各层材料受热不均,内应力急剧增加。

存储环境不当:电路板生产完成后,堆放在车间窗户边,昼夜温度波动达 15℃,且堆叠高度超过 50cm,下层电路板受挤压变形。

5.2 矫正方案制定:选择热压矫正工艺

根据变形量(1.2%-1.5%)与电路板特性(多层 FR-4 板),选择热压矫正工艺,参数设定如下:

热压温度:140℃(低于 FR-4 基材的 Tg 值 150℃)。

热压压力:350N(根据变形量计算,确保压力足够且不损坏电路板)。

保压时间:70 分钟(针对 1.6mm 厚度,确保内应力充分释放)。

升温 / 降温速率:升温速率 5℃/min,降温速率 3℃/min,避免温差过大。

5.3 实施效果:不良率大幅下降

通过该方案,该厂实现了三大改善:

矫正合格率:矫正后的电路板平整度合格率从 20% 提升至 98%,弯曲度均≤0.2%。

生产效率:返工率从 15% 降至 2%,每月节省返工成本约 12 万元。

长期稳定性:高温高湿存储试验后,电路板弯曲度变化≤0.1%,后续使用中未出现再次变形问题。

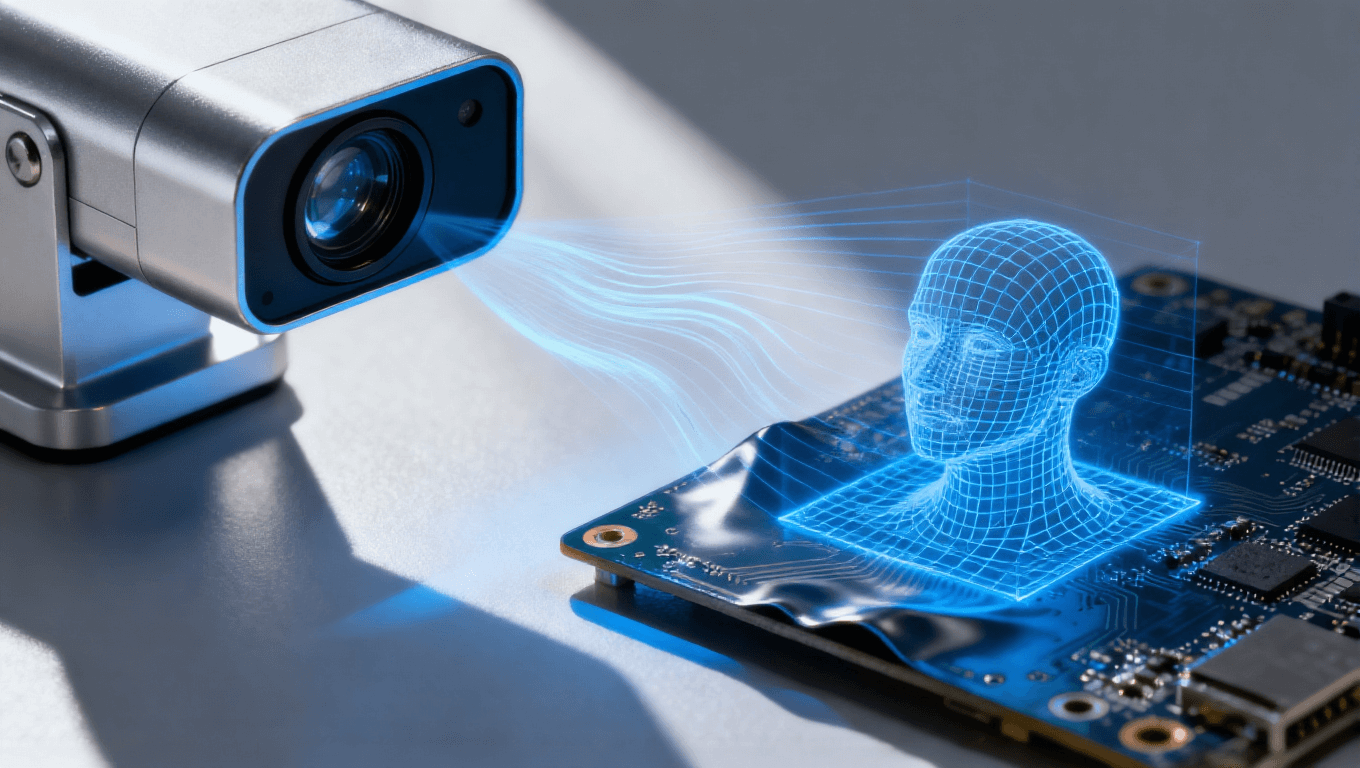

六、行业趋势:电路板板弯板翘矫正工艺的智能化发展

电路板板弯板翘矫正工艺也呈现出两大发展趋势:

智能化矫正设备的应用:未来,热压矫正机、机械矫正机将逐步集成 AI 视觉检测系统,可自动识别电路板的变形方向、变形量,并根据电路板的材质、厚度自动生成矫正参数,实现 “一键矫正”,大幅减少人工干预,提升矫正效率与精度。

预防型矫正理念的普及:企业将从 “事后矫正” 转向 “事前预防 + 事后矫正” 的模式 —— 通过优化生产工艺(如改进回流焊温度曲线、提升基材裁切精度)、改善存储环境(如使用恒温恒湿存储柜、专用堆叠托盘),从源头减少板弯板翘的发生;同时,建立电路板变形预警系统,通过实时监测生产过程中的温度、压力参数,提前预警变形风险,避免批量问题发生。

七、结语

电路板板弯板翘矫正工艺并非简单的 “物理修复”,而是结合材料特性、生产工艺、环境因素的系统性工程。企业需通过精准分析变形成因,选择适配的矫正工艺(机械矫正、热压矫正、局部加热矫正),并建立全流程的质量控制体系,才能实现高效、稳定的矫正效果。

随着智能化设备的普及与预防型理念的推广,未来电路板板弯板翘问题将得到更高效的解决,为电子制造业的高质量发展提供坚实保障。