在电子产业高速迭代的浪潮中,SMT(表面贴装技术)正从传统的组装工艺向智能化、极限化制造演进。当芯片尺寸迈入纳米级,当电子设备需要在深海、太空等极端环境稳定运行,SMT 贴片技术正以一系列突破性创新,重新定义电子制造的可能性边界。

电子设备的极致小型化需求,正推动 SMT 贴片技术向微观世界发起挑战。面对 006003 规格(0.15×0.075mm)的元件 —— 相当于人类头发丝直径的 1/5,传统贴装设备已难以应对。

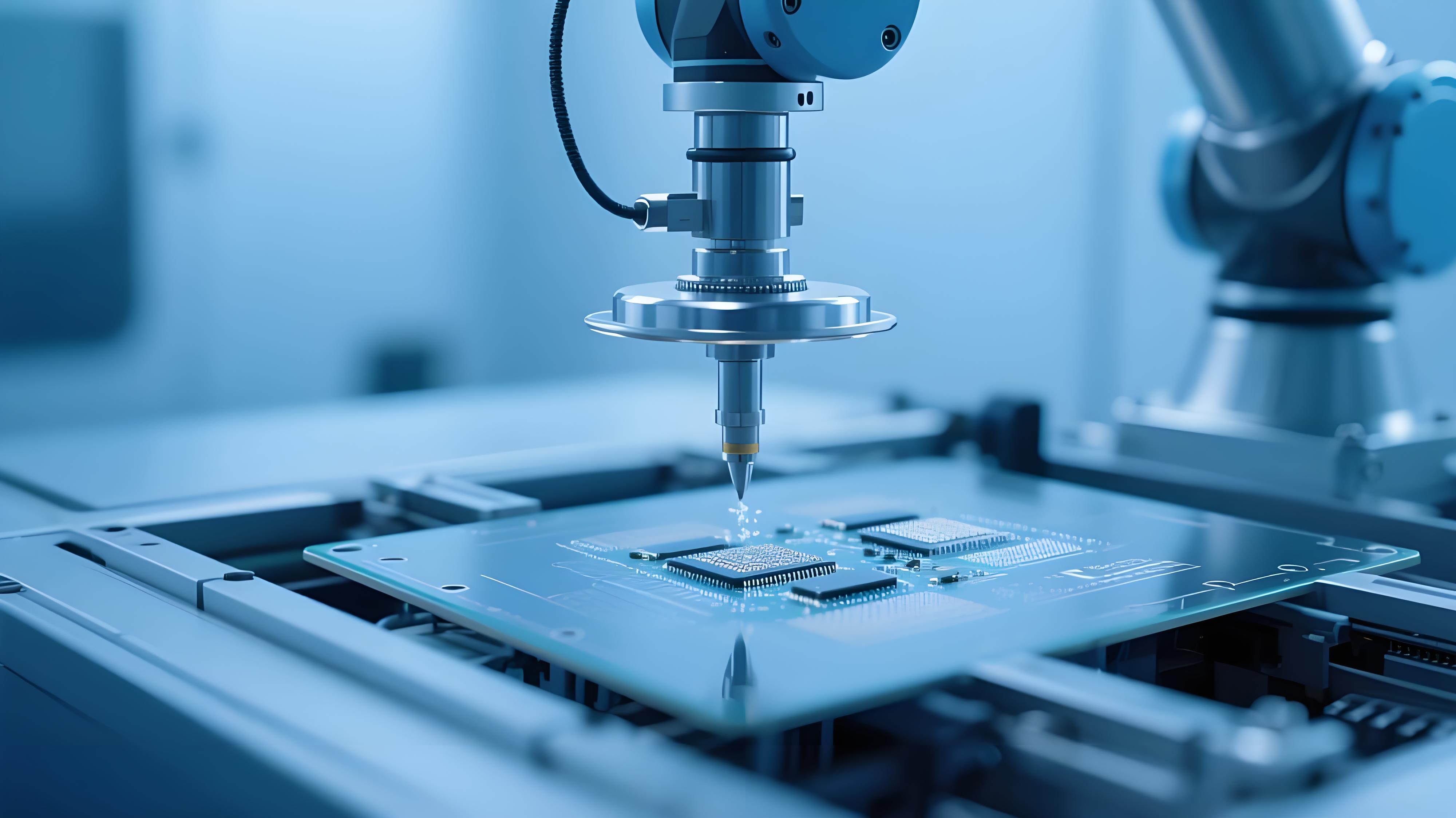

新型超精密贴装系统采用磁悬浮驱动技术,将贴装速度稳定在每小时 12 万点的同时,实现 ±10μm 的重复定位精度。其搭载的原子力显微镜(AFM)辅助定位系统,能通过纳米级触觉反馈,避免微型元件在拾取过程中发生形变。针对元件易吸附的问题,防静电陶瓷吸嘴配合脉冲式气压控制,使 006003 元件的拾取成功率提升至 99.98%。

焊盘尺寸同步微缩至 50μm 以下,倒逼锡膏印刷技术升级。纳米级球形锡粉(直径 2-5μm)制成的锡膏,配合激光动态开孔钢网,可实现 30μm 线宽的印刷精度。在线式激光焊接系统则通过飞秒级脉冲控制,解决微型焊点的热损伤问题。

工业控制、新能源汽车等领域对电子设备的环境耐受性提出严苛要求,推动 SMT 技术形成差异化工艺体系。在 - 55℃至 125℃的宽温环境中,传统焊点易因热胀冷缩产生疲劳裂纹。

针对此问题,低银无铅焊料(银含量 1.2%)配合镍钯金镀层焊盘,可将焊点的 thermal cycle 寿命提升 3 倍以上。在振动冲击达 50G 的车载电子场景,采用底部填充胶(Underfill)与边角包封(Corner Bond)组合工艺,使 BGA 焊点的抗振性能提升 40%。

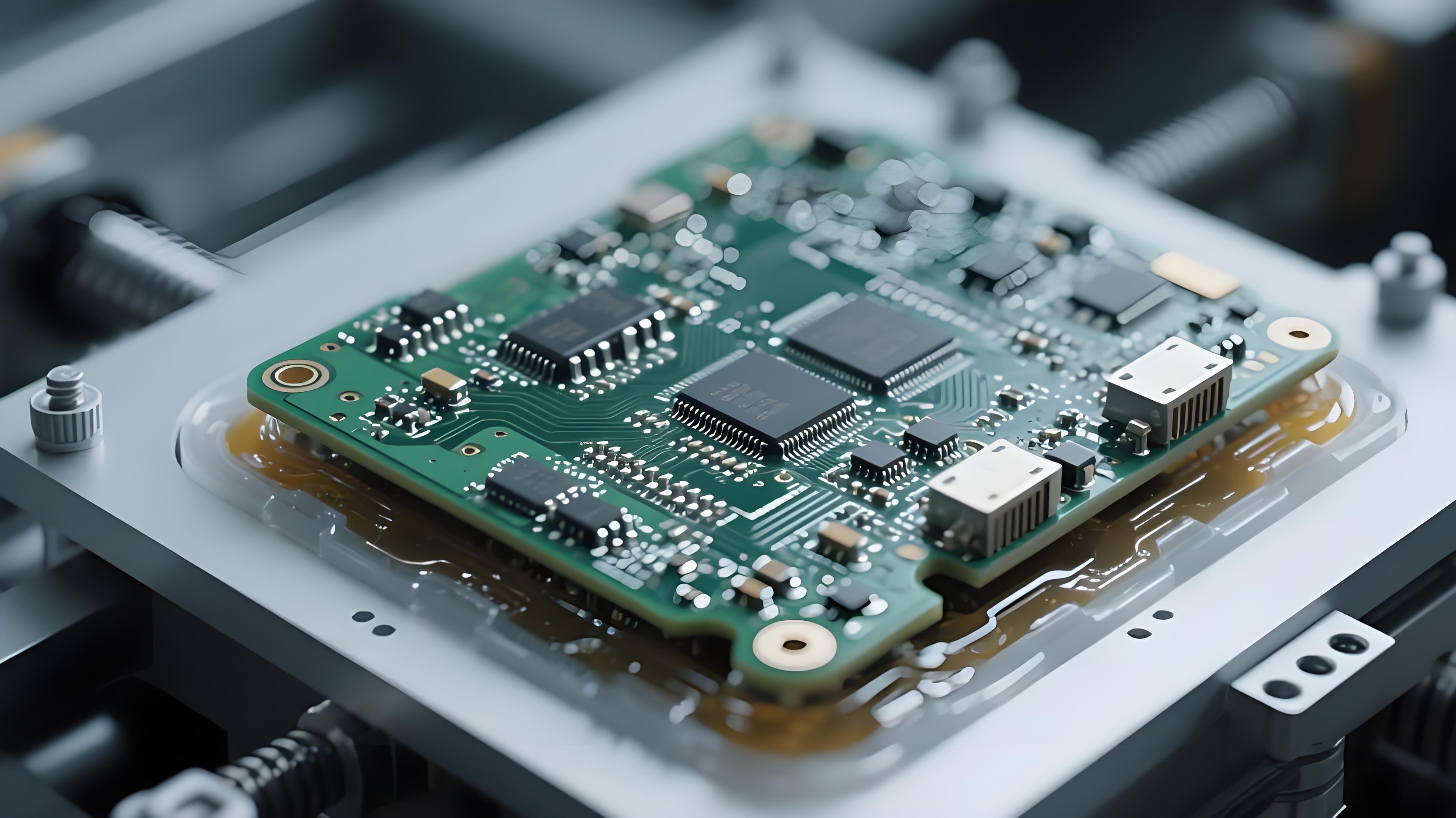

潮湿环境应用中,真空回流焊技术通过 - 60kPa 的负压环境,将焊锡中的助焊剂挥发物残留量控制在 0.01% 以下,显著降低焊点电化学迁移风险。而针对高粉尘工业场景,预涂覆纳米陶瓷涂层的 PCB 板,经 SMT 组装后可实现 IP6X 级防尘性能。

SMT 生产线正迈入 "虚实共生" 的智能时代。数字孪生技术构建的虚拟贴装工厂,能将物理生产线的 1500 余项工艺参数实时映射到虚拟空间。通过数字线程(Digital Thread)技术,产品从设计阶段的 DFM(可制造性设计)分析,到生产过程的工艺优化,再到售后的失效分析,形成闭环数据链。

AI 视觉检测系统采用深度学习算法,对焊点图像的识别准确率达 99.99%,较传统 AOI 检测速度提升 5 倍。其创新的多光谱成像技术,可同时捕捉可见光、红外和 X 光波段的焊点信息,精准识别微裂纹和内部空洞。智能工艺控制系统能基于前序工序数据,提前预测贴装偏移趋势,通过实时调整吸嘴角度进行补偿,使工艺能力指数(CPK)稳定在 1.67 以上。

柔性电子的崛起催生了曲面贴装技术。采用机器人视觉引导的曲面贴装系统,可在曲率半径 5mm 的柔性基板上,实现 01005 元件的精准贴装,良率保持在 99.5%。其自适应压力控制系统能根据基板材质自动调整贴装力度,避免柔性材料产生永久变形。

在可穿戴设备领域,生物兼容型焊料的应用实现了电子元件与皮肤组织的安全接触。低温共晶焊料(熔点 85℃)配合超声辅助焊接技术,解决了传统高温焊接对柔性电路的损伤问题。而在 5G 毫米波天线模块制造中,激光微焊技术实现了 0.02mm 超细同轴线与 PCB 的精密连接,插损控制在 0.3dB 以内。

随着量子计算、太空电子等前沿领域的发展,SMT 技术正突破传统制造范式。真空环境下的贴装工艺、抗辐射加固的焊点设计、原子级洁净度的组装环境,将推动电子制造进入更广阔的应用天地。