电路板金属化工艺作为核心环节,直接决定了电子设备的性能和可靠性。传统的金属化方法,如电镀或化学气相沉积,虽然在广泛应用中表现出色,但随着电子产品向更高集成度、更复杂功能方向演进,这些方法逐渐暴露出均匀性不足、精度有限等局限性。原子层沉积技术作为一种新兴的薄膜沉积工艺,正以其独特的原子级控制能力,在电路板金属化领域开辟新的技术路径。

原子层沉积是一种基于表面自限制反应的薄膜沉积技术,起源于20世纪70年代,最初用于半导体制造。其核心原理在于通过交替引入前驱体气体,在基材表面发生化学反应,逐层沉积原子级厚度的薄膜。每个循环包括四个基本步骤:前驱体A注入、清除多余气体、前驱体B注入、再次清除残留气体。这种循环方式确保了沉积过程的高度可控性,薄膜厚度仅取决于循环次数,从而实现了纳米级甚至原子级的精度。

与传统沉积技术相比,原子层沉积具有多项突出特点。首先,其保形性极佳,能在复杂三维结构上均匀覆盖,这对于电路板上的微孔和窄缝金属化至关重要。其次,该工艺通常在较低温度下进行,减少了热应力对基材的损伤,适用于柔性电路板和温度敏感元件。此外,原子层沉积薄膜的致密性和纯度较高,能有效防止氧化和腐蚀,延长电路板使用寿命。

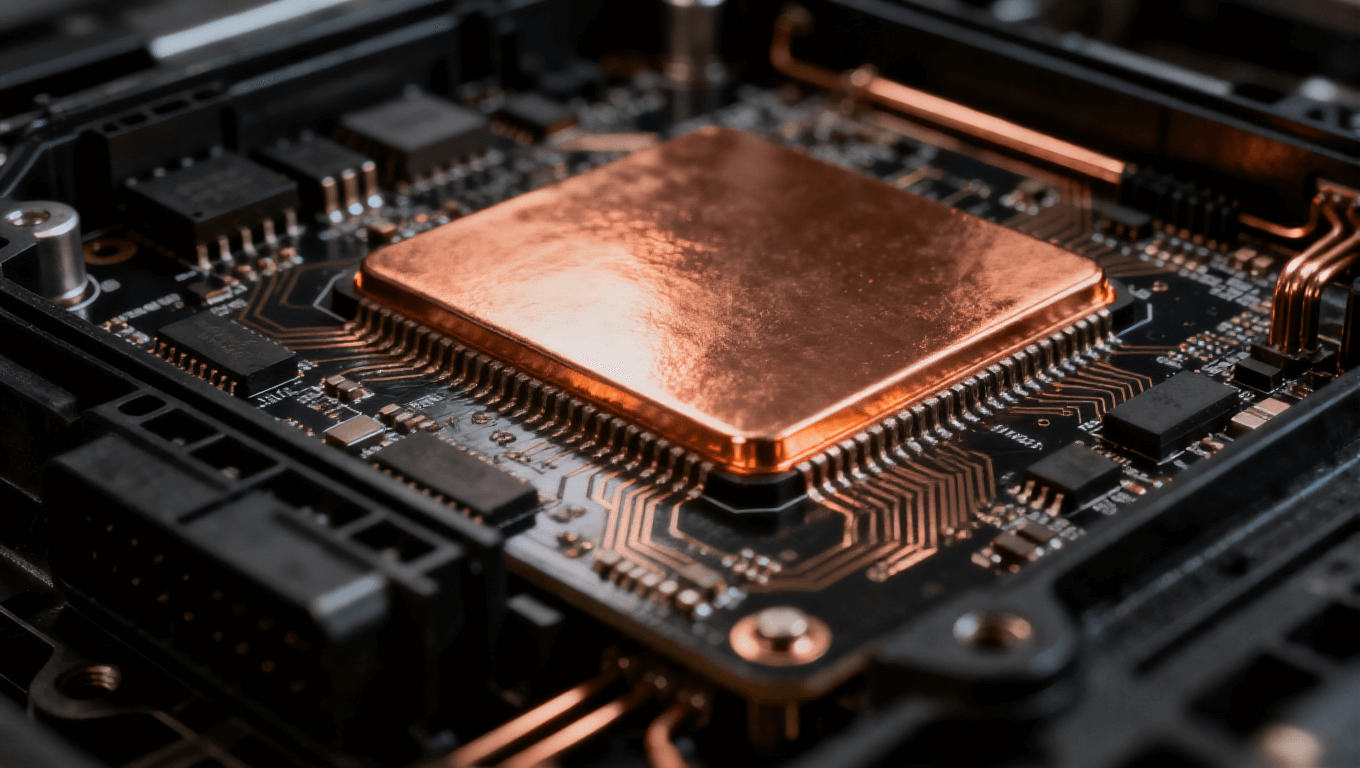

在电路板金属化中,原子层沉积主要用于沉积导电金属层,如铜、铝或钌,以形成导线、通孔填充和屏蔽层。通过精确控制薄膜厚度,该技术能实现低电阻、高导电性的金属化结构,提升信号传输质量。例如,在第五代移动通信技术设备中,原子层沉积金属化可降低信号衰减,支持更稳定的高频操作。

原子层沉积电路板金属化工艺是一个多步骤过程,涉及前处理、沉积循环和后处理阶段。下面,我们将逐步解析这一流程,以帮助读者直观理解其运作机制。

前处理阶段:基材准备与表面活化

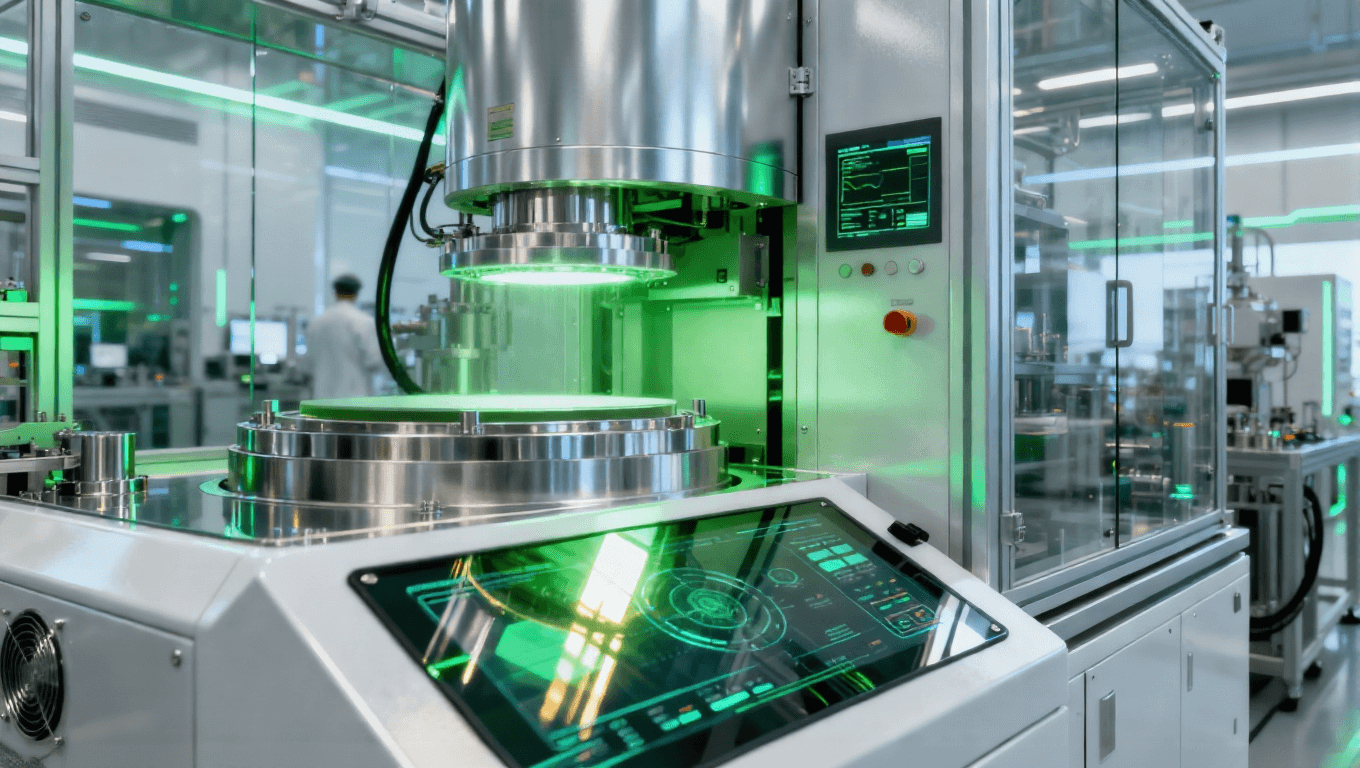

在开始沉积前,电路板基材(通常为FR-4、聚酰亚胺或陶瓷)需经过严格清洗,以去除污染物和氧化物。这包括超声清洗、等离子体处理或化学蚀刻,目的是增强表面活性,促进前驱体吸附。表面活化是关键步骤,通过氧等离子体或紫外线处理,在基材上生成活性位点,确保后续沉积的均匀性。如果基材为非导电材料,还需先沉积一层种子层,以提供成核点,避免金属薄膜脱落。

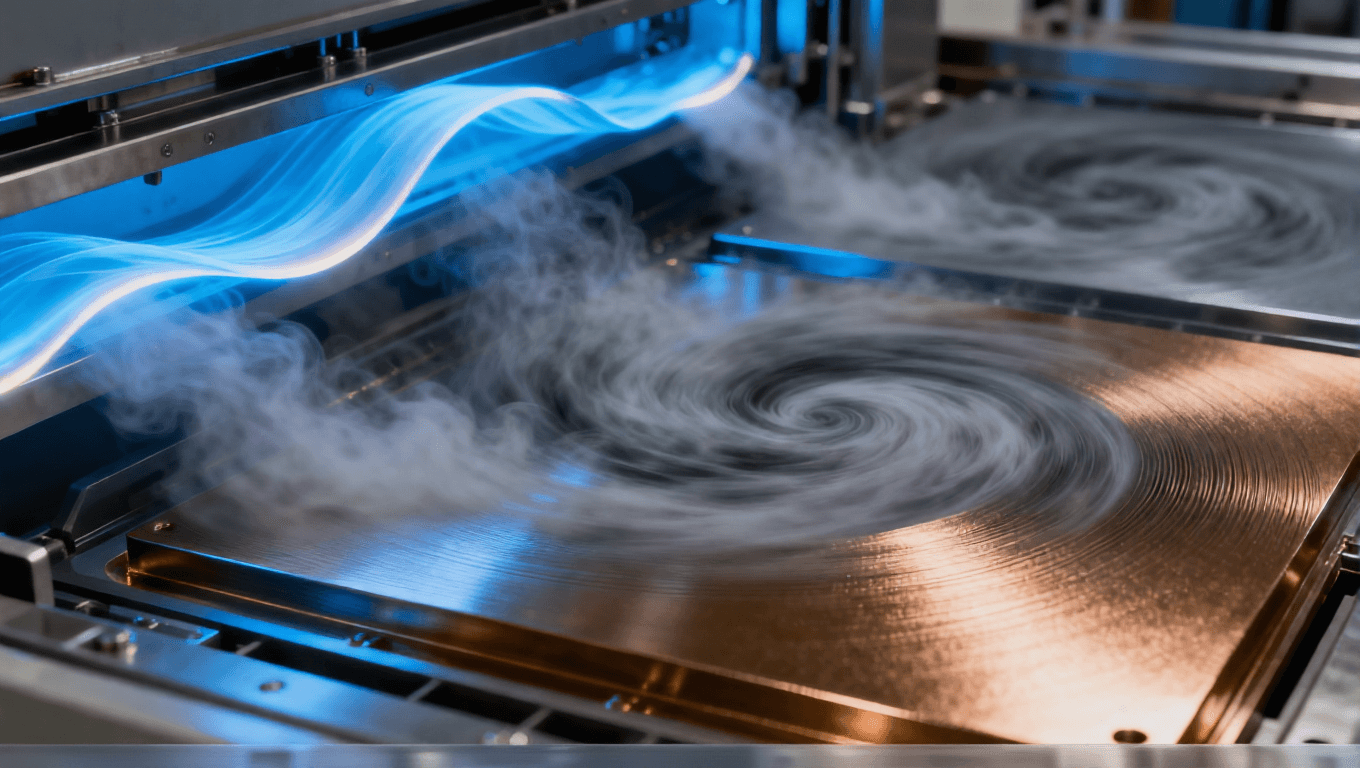

沉积循环阶段:原子级逐层构建

沉积循环是工艺的核心,每个循环对应一个原子层的生长。以沉积铜金属为例,典型循环包括: - 前驱体A注入:将金属前驱体以气体形式引入反应室,在基材表面发生化学吸附,形成单层覆盖 - 清除步骤:用惰性气体吹扫反应室,移除未反应的前驱体和副产物 - 前驱体B注入:引入还原性气体或反应剂,与前驱体A发生反应,生成金属原子 - 再次清除:清除残留气体,完成一个循环

每个循环通常沉积0.1-0.3纳米的薄膜厚度,通过重复循环,可精确控制总厚度至纳米级别。例如,在电路板通孔金属化中,该技术能实现无缺陷填充,避免传统电镀的边缘厚、中心薄现象。

后处理阶段:退火与图案化

沉积完成后,电路板需进行退火处理,以改善薄膜结晶度和附着力。退火温度通常控制在300摄氏度以下,避免损伤基材。随后,通过光刻和蚀刻技术,将金属薄膜图案化为所需电路图形。原子层沉积的均匀性使得图案化过程更精准,减少短路风险。最后,进行性能测试,确保金属化层符合行业标准。

整个工艺中,设备选择至关重要。反应室需具备高真空度和精确温控,以维持反应稳定性。此外,前驱体的选择影响沉积速率和成本,这在实际应用中需要仔细权衡。

原子层沉积技术在电路板金属化中展现出显著优势,但也面临一些现实挑战。理解这些方面,有助于行业更好地应用该工艺。

优势方面:

该技术具有卓越的均匀性和保形性,能在复杂几何结构上实现一致覆盖。例如,在电路板的微孔和高深宽比结构中,传统方法易产生厚度波动,而原子层沉积可确保金属层均匀性,改善信号完整性。这在高性能计算和人工智能硬件中尤为重要。

低温工艺兼容性是该技术的另一大优势。与化学气相沉积等需要较高温度的工艺相比,原子层沉积在低温下操作,适用于柔性电路板和有机基材,扩展了其在可穿戴设备和物联网领域的应用范围。

环境友好与高纯度也是其突出特点。该工艺过程产生较少废物,且薄膜杂质少,符合绿色制造趋势。在无铅焊接和环保合规要求下,原子层沉积金属化能减少有害物质使用。

通过原子级控制,该技术制备的薄膜具有高密度和抗腐蚀性,能提升电路板在严苛环境下的耐久性,显著降低故障概率。

挑战方面:

成本较高与沉积速率有限是主要制约因素。设备投入大,前驱体材料成本高,且沉积速率相对较慢,不适合大规模量产。这限制了该技术在消费电子中的普及,目前更多应用于高端领域。

工艺复杂性也是需要面对的挑战。该技术需要对前驱体化学和反应条件进行精细调控,否则容易导致薄膜缺陷。例如,前驱体分解不充分可能引入杂质,影响导电性能。

行业标准尚待完善同样是个现实问题。目前,该技术在电路板金属化中尚未形成统一标准,企业需要自行开发工艺参数,这增加了研发投入。此外,与现有生产线的集成需要改造设备,可能带来额外成本。

尽管存在这些挑战,但随着技术进步,如空间型原子层沉积技术的开发提高了沉积速率,以及新材料的研究降低了成本,该技术在电路板金属化领域的应用正在逐步扩大。行业预测,到2030年,相关市场将保持强劲增长态势,尤其在汽车电子和航空航天领域。

原子层沉积电路板金属化工艺已在多个高端领域实现商业化应用,以下通过典型案例说明其价值。

在半导体封装领域,该技术用于沉积铜或钴金属层,以实现芯片与电路板之间的高密度互连。例如,在先进封装技术中,原子层沉积金属化有效降低了界面电阻,显著提升了处理器性能。

在柔性电子领域,如折叠手机和医疗传感器,该技术在聚酰亚胺基板上沉积薄金属层,确保了产品的柔韧性和耐久性。主流折叠屏手机就采用了类似工艺,防止金属层在反复弯折时产生裂纹。

在汽车电子领域,电路板需要耐受高温和振动环境,原子层沉积金属化通过均匀覆盖,提高了发动机控制单元的可靠性。领先汽车制造商已在其电动车型中测试该工艺,以延长电池管理系统使用寿命。

在航空航天领域,该技术用于雷达和通信系统的电路板,其高精度金属化能有效减少电磁干扰,支持更稳定的信号传输。

一个具体案例是第五代移动通信技术基站的电路板,其中采用原子层沉积技术沉积铝金属层,实现了低损耗传输线。与传统工艺相比,该技术将信号衰减降低了20%,同时减少了75%的金属用量,既提升了性能又符合可持续发展要求。

随着电子行业向微型化、高频高速与低功耗化方向演进,原子层沉积电路板金属化工艺的未来充满机遇。一方面,技术进步将推动设备智能化和经济化,例如,集成智能算法优化沉积参数,或开发新型前驱体材料以提升沉积速率。另一方面,与其他先进制造技术结合,可能实现混合金属化方案,更好地平衡工艺精度与生产效率。

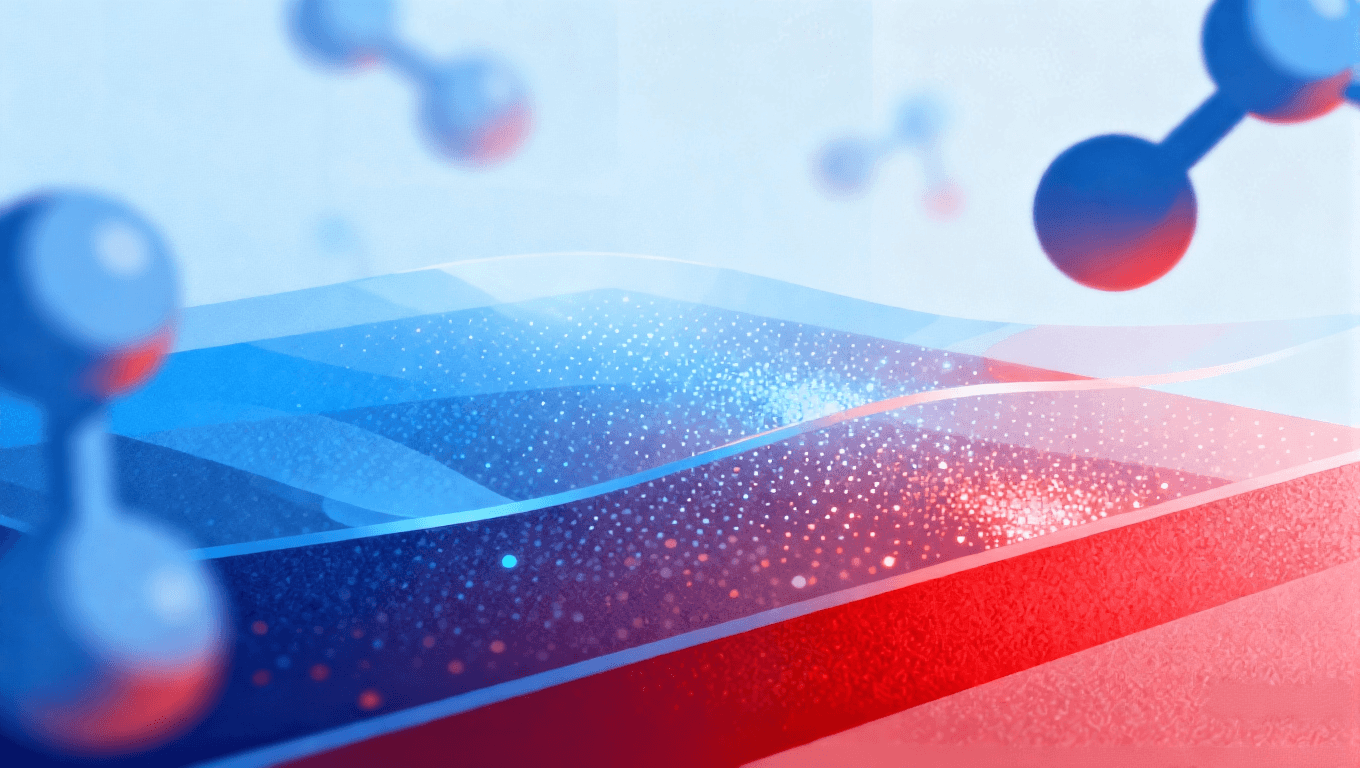

在材料科学领域,研究人员正探索新型二维材料与该技术的结合,以创建超薄电路板,用于下一代计算技术。同时,各国对高端制造的政策支持,将加速该技术在电路板制造中的普及进程。

总之,原子层沉积电路板金属化工艺不仅代表了技术前沿,更是电子制造升级的关键驱动力。企业应该积极投入研发,培养专业人才,以抓住这一变革机遇。

原子层沉积电路板金属化工艺以其原子级精度和卓越性能,正重塑电子制造格局。尽管面临成本与速率等方面的挑战,但其在均匀性、可靠性和环境兼容性方面的优势,使其成为未来高端电路板的理想选择。作为从业者,我们应该持续关注技术演进,优化工艺参数,并探索跨领域应用,才能在激烈的市场竞争中占据先机,为智能化世界奠定坚实基础。

通过以上全面解析,本文旨在为工程师、研发人员及行业决策者提供实用指南,助力原子层沉积技术在电路板金属化中的成功实践。如果您对该工艺有进一步兴趣,欢迎关注我们的后续更新,或联系iPCB(爱彼电路)专业团队获取定制解决方案。