在电子制造领域,回流焊接质量直接关系到产品的可靠性和使用寿命。要真正解决焊接缺陷问题,必须从物理化学基本原理层面深入理解缺陷形成机制。本文将从多学科交叉视角,系统分析回流焊接过程中的关键物理化学现象,并提出基于科学原理的防治策略。

焊接本质上是焊料与基材之间通过冶金结合形成可靠连接的过程。这一过程涉及复杂的表面界面现象、热传递和物质扩散等物理化学变化。

焊料润湿过程遵循经典的杨氏方程,其中接触角大小取决于固 - 气、液 - 气和固 - 液三相界面张力的平衡关系。在实际焊接过程中,界面张力受到温度、表面状态和助焊剂活性等多重因素影响。通过优化这些参数,可以实现理想的润湿效果,接触角可控制在 20°-40° 范围内。

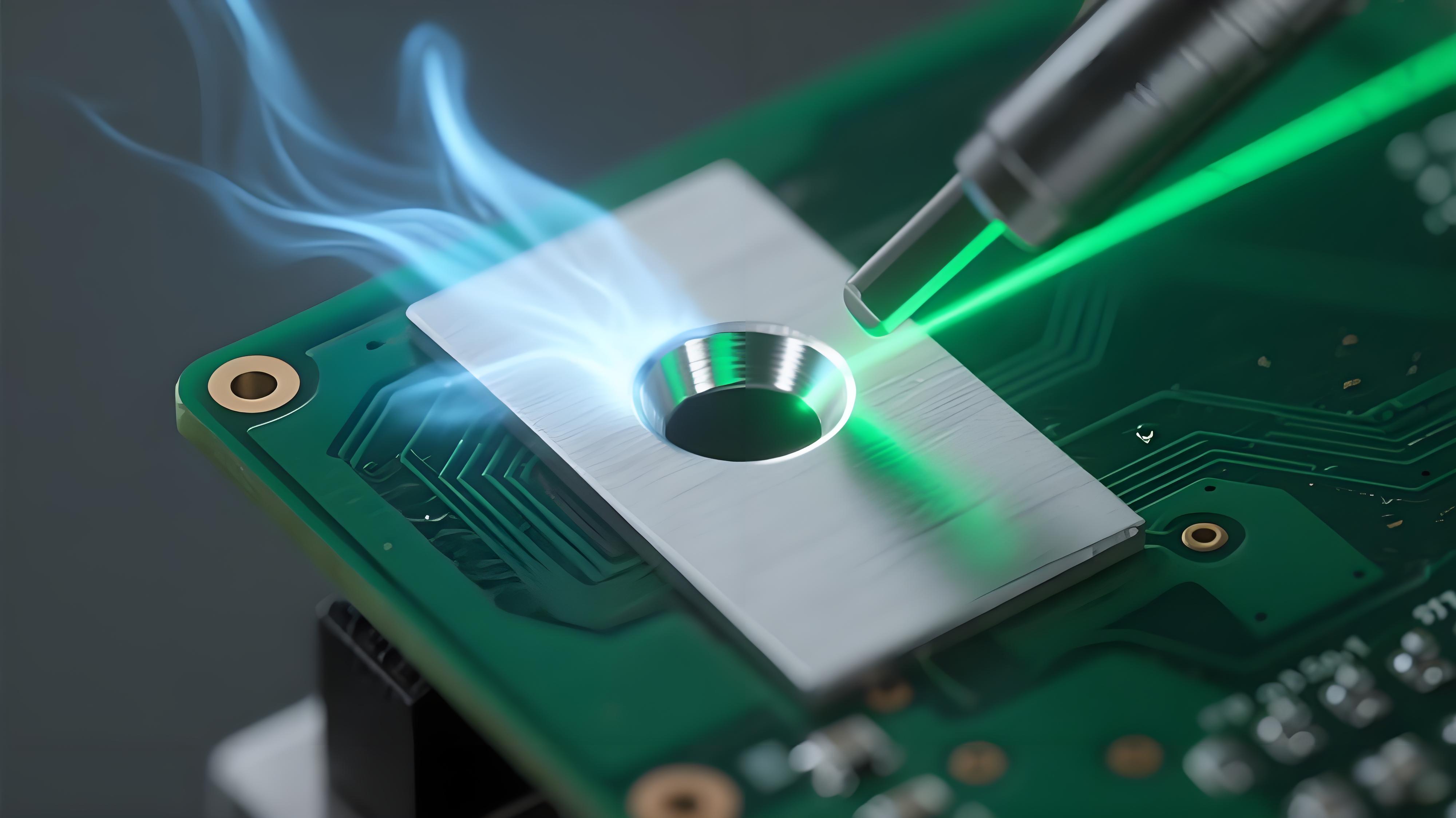

无铅焊料如 SAC305 的熔点为 217-220℃,在回流过程中经历从固态到液态的相变。这一过程中的过热度和冷却速率直接影响焊点的微观组织和力学性能。研究表明,适当的过热度(20-30℃)和受控的冷却速率(2-4℃/s)有助于形成细小的微观组织,提高焊点可靠性。

虚焊缺陷的形成往往是多种因素共同作用的结果。从微观角度看,主要包括界面氧化层阻碍润湿、温度不足导致界面反应不充分、表面污染影响冶金结合等机制。通过扫描电镜和能谱分析发现,虚焊区域往往存在明显的界面分离和氧化物聚集现象。

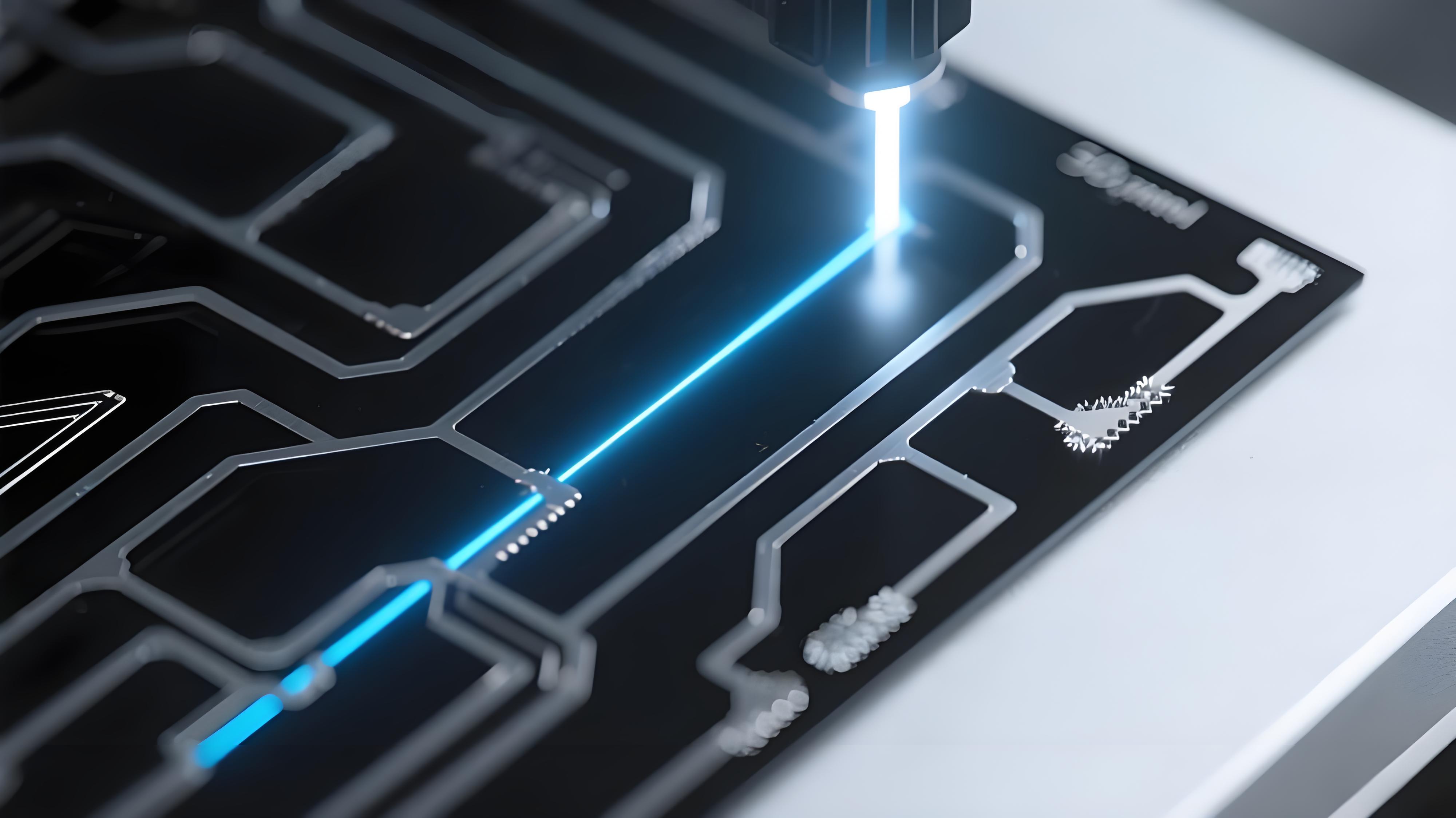

桥连缺陷的形成与熔融焊料的流体动力学行为密切相关。当焊料体积超过临界值、润湿力不平衡或存在外部扰动时,就会发生焊料桥连。通过高速摄影观察发现,桥连通常发生在回流峰值温度区域,与焊料黏度急剧降低有直接关系。

锡珠的形成机理涉及焊料飞溅和凝聚的复杂过程。主要机制包括溶剂急剧挥发产生的喷射效应、焊料粉末未完全熔融团聚、以及表面张力失衡导致的焊料分离。通过热重分析发现,锡膏中的溶剂含量和挥发特性对锡珠形成有重要影响。

温度曲线的设计需要综合考虑焊料特性、元件耐热性和 PCB 热容量等因素。采用响应曲面法(RSM)进行多参数优化,可以建立各温区参数与焊接质量的量化关系。通过大量实验验证,最优的温度曲线应该保证足够的预热时间(90-120 秒)、适当的峰值温度(高于液相线 20-30℃)和可控的冷却速率。

焊料、助焊剂和基材之间的匹配性对焊接质量至关重要。通过界面能理论分析和实验验证,建立材料匹配性评价体系。包括焊料与焊盘的润湿性测试、助焊剂活性评估、以及材料热膨胀系数匹配性分析等。

建立从锡膏印刷到回流焊接的全过程监控体系。包括锡膏厚度在线检测、贴装精度实时监控、炉温曲线连续记录等。通过大数据分析,建立工艺参数与质量指标的关联模型,实现质量预测和早期预警。

采用多种先进检测技术进行质量评估。X-ray 检测用于发现内部缺陷,声学显微技术用于界面质量分析,金相切片用于微观组织观察。结合机器学习算法,实现缺陷的自动识别和分类。

通过加速寿命试验和失效物理分析,建立焊点可靠性评估模型。包括热疲劳寿命预测、机械强度评估、以及环境适应性测试等。为产品设计和技术改进提供科学依据。

随着工业 4.0 技术的发展,焊接质量控制正向智能化方向发展。包括基于机器视觉的在线检测、基于数字孪生的工艺优化、以及基于人工智能的质量预测等技术的应用。

新材料的不断涌现为焊接技术带来新的机遇和挑战。包括低温焊料、高可靠性焊料、以及适用于特殊环境的专用焊料等材料的开发和应用。

回流焊接质量的提升是一个系统工程,需要从机理研究、工艺优化、质量控制等多个层面进行综合考虑。通过深入理解焊接过程的物理化学本质,建立科学的质量控制体系,并采用先进的技术手段,才能持续提升焊接质量,满足电子产品日益提高的可靠性要求。未来,随着新技术、新材料的不断发展,回流焊接技术将继续向智能化、精细化和绿色化方向迈进。了解更多欢迎联系IPCB(爱彼电路)技术团队