在印制电路板(PCB)的制造流程中,铜面粗化处理是衔接基材与后续镀层、阻焊层的关键工序,其质量直接决定了 PCB 的电气性能、机械可靠性与使用寿命。随着电子设备向高密度、轻薄化、高频率方向发展,PCB 的线宽间距不断缩小,对铜面粗糙度的精度要求从传统的 “宏观粗糙” 转向 “微观可控”—— 既需保证镀层与铜面的结合力,又要避免过度粗化导致的信号传输损耗或线宽偏差。

从行业数据来看,2025 年全球 PCB 市场规模突破 800 亿美元,其中消费电子、汽车电子、工业控制领域分别占据 35%、28%、18% 的份额。这些领域的 PCB 产品,无论是柔性 PCB(FPC)的弯折可靠性需求,还是汽车 PCB 的高温耐老化要求,都依赖铜面粗化工艺的技术升级。例如,新能源汽车的车载 PCB 需在 - 40℃~125℃的温度循环中保持镀层不脱落,而铜面粗化形成的 “锚定结构” 正是实现这一需求的核心保障。

铜面粗化并非简单的 “打磨粗糙”,而是通过化学或物理手段改变铜面微观形貌,最终实现两个核心目标:

1. 增加铜面比表面积:未经处理的铜面为光滑镜面,比表面积较小,镀层(如镍、金、锡)或阻焊油墨难以形成有效附着。粗化后铜面形成的微小凹坑与凸起,可使比表面积提升 3~5 倍,为后续涂层提供 “物理锚点”。

2. 提升界面结合力:除物理锚定外,粗化过程中铜面会形成氧化亚铜(Cu₂O)或氧化铜(CuO)的过渡层,该过渡层能与镀层金属或油墨中的树脂发生化学反应,形成化学键结合,使结合力从传统的 5N/cm 提升至 15N/cm 以上,满足高频振动、冷热冲击等严苛场景需求。

以主流的化学粗化为例,其过程可分为三个阶段,且每个阶段的反应速率需严格控制:

1. 表面活化阶段:将 PCB 铜面浸入酸性预处理液(如稀硫酸),去除铜面自然氧化层(CuO),露出新鲜的铜基材(Cu),为后续蚀刻反应做准备。此阶段需控制 pH 值在 1.0~1.5,处理时间 10~20 秒,避免过度活化导致铜面腐蚀。

2. 选择性蚀刻阶段:将活化后的 PCB 放入粗化液(如酸性氯化铜溶液),铜基材与蚀刻液发生氧化还原反应:Cu + CuCl₂ = 2CuCl。反应过程中,铜面的晶界处(原子排列相对疏松)蚀刻速率高于晶粒内部,逐渐形成 “蜂窝状” 或 “柱状” 的微观形貌。此时需通过控制蚀刻液浓度(Cu²+ 浓度 15~25g/L)、温度(25~35℃)调节蚀刻速率,确保粗化深度在 0.5~2μm 之间(不同 PCB 类型需求不同)。

3. 钝化稳定阶段:粗化后的铜面微观结构较为活泼,易再次氧化。需将其浸入钝化液(如铬酸盐溶液),在铜面形成一层厚度 50~100nm 的钝化膜,既能保护粗化形貌不被破坏,又能增强与后续涂层的兼容性。

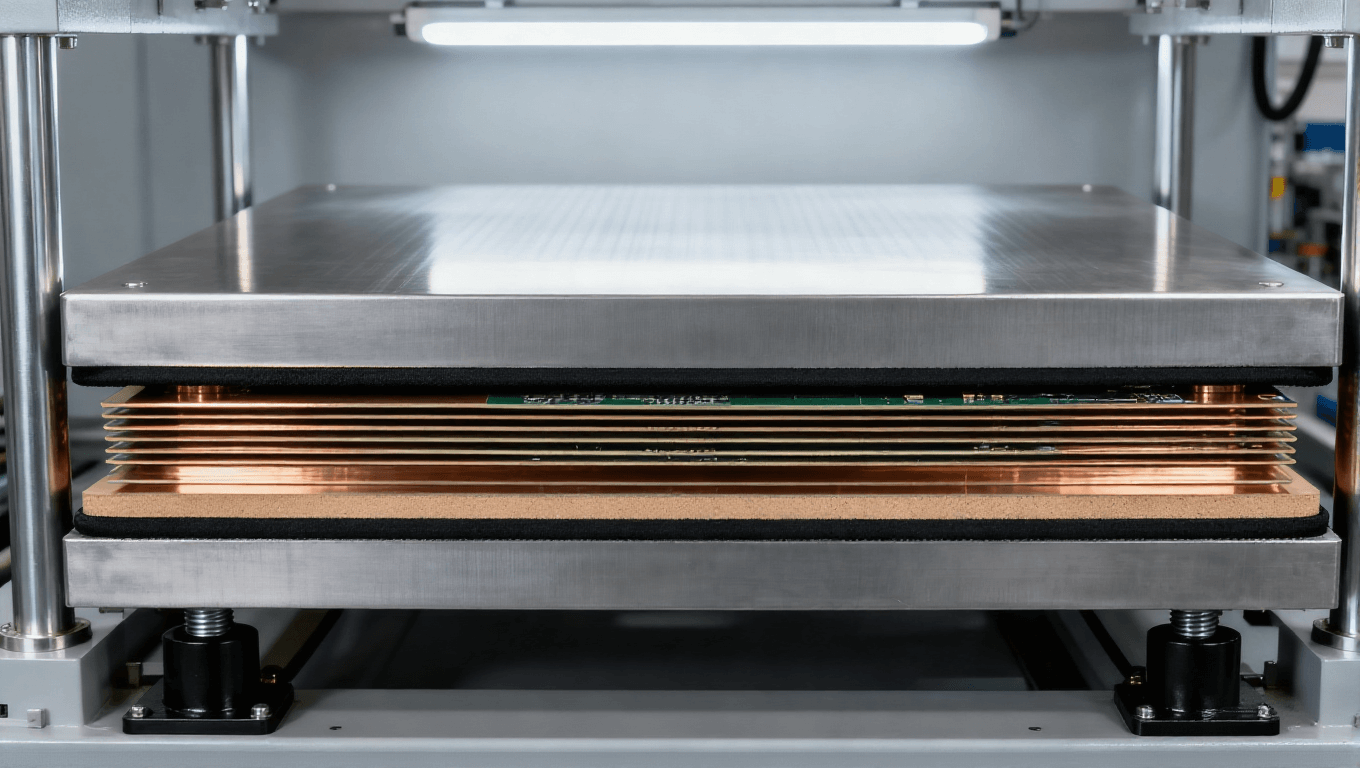

目前行业内应用最广泛的粗化工艺分为三大类,各类工艺的适用场景、操作难度与成本差异显著,企业需根据 PCB 产品类型选择适配方案。

酸性粗化是目前消费电子 PCB(如手机主板、平板电脑 PCB)中使用最普遍的工艺,占比超过 60%。其核心特点是蚀刻速率快、粗化形貌均匀,且对设备要求较低。

• 工艺特点:采用酸性蚀刻液(主要成分包括氯化铜、盐酸、添加剂),蚀刻过程中铜面形成均匀的 “蜂窝状” 凹坑,粗糙度(Ra)可控制在 0.2~0.8μm,适合线宽间距≥0.1mm 的常规 PCB。

• 操作要点:需实时监测蚀刻液中的 Cu²+ 浓度与 Cl⁻浓度,当 Cu²+ 浓度超过 25g/L 时需更换溶液,避免蚀刻速率下降;同时控制搅拌速率为 100~150r/min,确保蚀刻均匀性,防止局部过粗化。

• 适用场景:常规刚性 PCB、单 / 双层 PCB、消费电子 PCB,不适合柔性 PCB(易导致基材变形)或高密度 PCB(线宽<0.1mm 时易出现线宽偏差)。

碱性粗化以其 “低腐蚀、高兼容性” 的特点,在柔性 PCB(FPC)与高密度 PCB 领域应用广泛,占比约 25%。其核心优势是蚀刻过程中不会损伤 PCB 基材(如 PI 基材),且粗化形貌更细腻。

• 工艺特点:使用碱性蚀刻液(主要成分包括氢氧化钠、过硫酸钠、络合剂),蚀刻反应温和,铜面形成 “针状” 微观凸起,粗糙度(Ra)可控制在 0.1~0.5μm,对基材的侵蚀率低于 0.01mm/h。

• 操作要点:需严格控制温度在 40~50℃,温度过低会导致蚀刻速率不足(<0.5μm/min),温度过高则会使蚀刻液分解;此外,络合剂(如 EDTA)的添加量需保持在 5~8g/L,防止铜离子沉淀影响蚀刻效果。

• 适用场景:柔性 PCB(FPC)、高密度互联 PCB(HDI)、高频 PCB(如 5G 基站 PCB),尤其适合基材为 PI(聚酰亚胺)或 PTFE(聚四氟乙烯)的特殊 PCB。

微蚀刻粗化是近年来针对先进 PCB(如 IC 载板、Mini LED PCB)开发的新型工艺,占比约 15%,其核心优势是粗化精度极高,可实现 “纳米级” 形貌控制。

• 工艺特点:采用微蚀刻液(主要成分包括过硫酸铵、硫酸、纳米级添加剂),蚀刻深度仅为 0.1~0.3μm,铜面形成 “纳米级凹坑”,粗糙度(Ra)可控制在 0.05~0.2μm,且不会影响 PCB 的线宽精度(偏差≤0.01mm)。

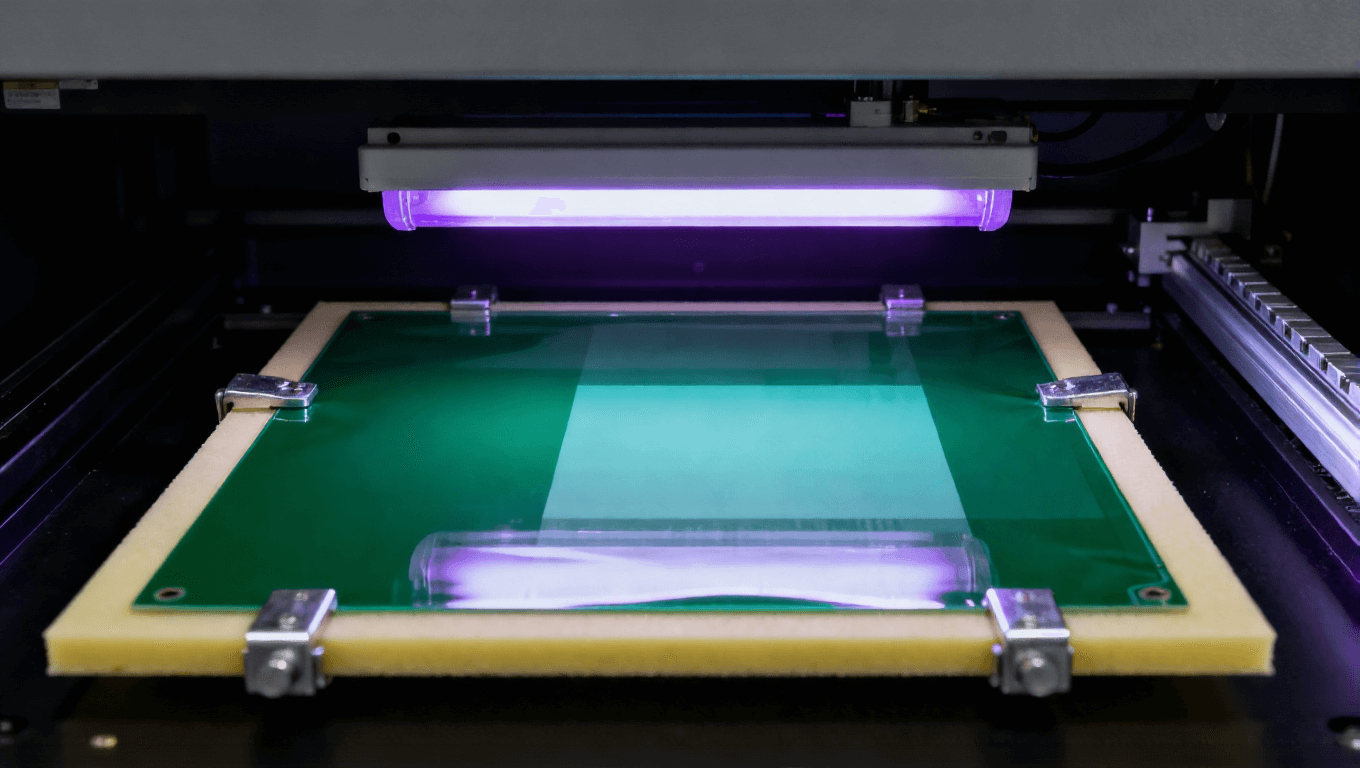

• 操作要点:需在洁净度 Class 1000 的无尘环境中操作,避免杂质影响微蚀刻形貌;同时采用喷淋式蚀刻(喷淋压力 0.2~0.3MPa),确保蚀刻液与铜面均匀接触,防止局部微蚀刻不足。

• 适用场景:IC 载板(线宽间距<0.05mm)、Mini/Micro LED PCB、半导体封装用 PCB,是高端 PCB 制造的核心工艺之一。

粗化工艺的参数控制是决定质量的关键,任何一个参数偏差都可能导致 “粗化不足”“过粗化” 或 “表面缺陷” 等问题。以下为四大核心参数的控制标准与影响分析:

蚀刻液浓度直接影响蚀刻速率与粗化形貌,不同工艺的浓度控制范围差异显著:

• 酸性粗化:Cu²+ 浓度 15~25g/L,Cl⁻浓度 80~120g/L。若 Cu²+ 浓度低于 15g/L,蚀刻速率会从 1.5μm/min 降至 0.8μm/min 以下,导致粗化深度不足;若 Cl⁻浓度过高(>120g/L),会加速铜面的过度蚀刻,形成 “尖刺状” 凸起,影响后续镀层平整度。

• 碱性粗化:NaOH 浓度 30~50g/L,过硫酸钠浓度 20~30g/L。NaOH 浓度过低(<30g/L)会导致蚀刻液 pH 值下降,出现铜离子沉淀;过硫酸钠浓度过高(>30g/L)会使蚀刻速率过快(>2μm/min),易破坏基材。

• 微蚀刻粗化:过硫酸铵浓度 10~15g/L,硫酸浓度 5~10g/L。浓度偏差需控制在 ±1g/L 以内,否则会导致纳米级形貌不均匀,影响 IC 载板的键合可靠性。

温度通过影响化学反应速率,间接控制粗化效率与质量:

• 酸性粗化:最佳温度 25~35℃,温度每升高 10℃,蚀刻速率提升约 30%。若温度超过 40℃,蚀刻液中的 CuCl₂易分解为 CuCl 沉淀,附着在铜面形成 “白斑” 缺陷;若温度低于 20℃,蚀刻速率不足,需延长处理时间,可能导致基材浸泡过度。

• 碱性粗化:最佳温度 40~50℃,此温度区间内蚀刻反应最稳定,基材侵蚀率最低。温度低于 35℃时,过硫酸钠分解缓慢,蚀刻速率<0.5μm/min;温度高于 55℃时,PI 基材会出现轻微变形(伸长率>0.5%),影响 PCB 尺寸精度。

• 微蚀刻粗化:最佳温度 20~25℃,需采用恒温控制系统(精度 ±0.5℃),温度波动超过 ±1℃就会导致纳米凹坑深度偏差>0.05μm,影响 IC 载板与芯片的贴合度。

处理时间需与蚀刻速率匹配,确保粗化深度符合要求:

• 酸性粗化:处理时间 60~120 秒,根据目标粗化深度(0.5~2μm)调整。时间过短(<60 秒)会导致粗化不足,镀层结合力<10N/cm;时间过长(>150 秒)会使铜面过度粗化,粗糙度 Ra>1.0μm,影响高频信号传输(信号损耗增加 5%~10%)。

• 碱性粗化:处理时间 90~180 秒,因蚀刻速率较慢,需适当延长时间。时间控制偏差需≤10 秒,否则会导致柔性 PCB 的弯折可靠性下降(弯折 1000 次后镀层脱落率>5%)。

• 微蚀刻粗化:处理时间 30~60 秒,需采用高精度计时器(精度 ±1 秒),时间偏差>5 秒就会导致粗化深度偏差>0.05μm,无法满足 IC 载板的封装要求。

搅拌或喷淋的目的是确保蚀刻液均匀接触铜面,避免局部浓度差异:

• 酸性粗化:采用搅拌式处理,搅拌速率 100~150r/min。速率过低(<100r/min)会导致蚀刻液局部浓度不均,出现 “条纹状” 粗化缺陷;速率过高(>200r/min)会使蚀刻液飞溅,造成 PCB 边缘过度粗化。

• 碱性粗化:采用浸泡 + 轻微搅拌(50~80r/min),避免搅拌过强导致柔性基材变形。

• 微蚀刻粗化:采用喷淋式处理,喷淋压力 0.2~0.3MPa,喷淋角度 45°,确保每个区域的蚀刻液流量均匀(偏差≤5%),防止 IC 载板的微小线宽出现蚀刻不均。

粗化后的质量检测需覆盖 “形貌、结合力、均匀性” 三大维度,不同指标的检测方法与标准如下:

1. 表面粗糙度(Ra):采用原子力显微镜(AFM)或表面轮廓仪检测,检测点需覆盖 PCB 的中心、边缘、角落(至少 5 个点),确保均匀性。常规 PCB 要求 Ra 0.2~0.8μm,高密度 PCB 要求 Ra 0.05~0.5μm,IC 载板要求 Ra 0.05~0.2μm。

2. 镀层结合力:采用划格法(GB/T 9286-1998)或剥离法检测。划格法需用 1mm 间距的划刀在铜面划格,然后用 3M 胶带粘贴后剥离,要求无镀层脱落;剥离法需测量镀层与铜面的剥离强度,常规 PCB 要求≥10N/cm,汽车 PCB 要求≥15N/cm。

3. 蚀刻均匀性:采用光学显微镜(放大倍数 500~1000 倍)观察铜面微观形貌,要求凹坑 / 凸起的尺寸偏差≤20%;同时测量不同区域的粗化深度,偏差需≤0.2μm(常规 PCB)或≤0.05μm(高密度 PCB)。

在实际生产中,粗化工艺易出现三大问题,需针对性解决:

1. 粗化不足:表现为镀层结合力低(<8N/cm)、表面光滑无明显微观形貌。

◦ 原因:蚀刻液浓度过低、处理温度不足、处理时间过短。

◦ 解决措施:检测蚀刻液浓度,补充相应成分至标准范围;升高温度至最佳区间;延长处理时间(每次增加 10~20 秒,直至结合力达标)。

1. 过粗化:表现为铜面粗糙度 Ra>1.0μm、线宽偏差>0.02mm,高频 PCB 信号损耗增加。

◦ 原因:蚀刻液浓度过高、处理温度过高、处理时间过长。

◦ 解决措施:更换部分蚀刻液,降低浓度至标准范围;降低温度至最佳区间;缩短处理时间(每次减少 10 秒,同时检测粗糙度)。

1. 表面缺陷(白斑、条纹):表现为铜面出现白色斑点或条纹状不均,影响镀层平整度。

◦ 原因:蚀刻液中出现铜离子沉淀(酸性粗化)、搅拌不均匀(碱性粗化)、环境杂质污染(微蚀刻粗化)。

◦ 解决措施:酸性粗化需过滤蚀刻液,去除 CuCl 沉淀;碱性粗化需调整搅拌速率,确保均匀;微蚀刻粗化需检查无尘环境,更换污染的蚀刻液。

随着 PCB 应用场景的细分,不同领域对铜面粗化工艺的需求呈现显著差异:

• 消费电子 PCB:以手机、平板电脑为主,需兼顾成本与可靠性,多采用酸性粗化工艺,粗糙度控制在 0.2~0.5μm,结合力≥10N/cm,满足日常使用中的振动与温度变化(-20℃~60℃)。

• 汽车电子 PCB:分为车载娱乐 PCB 与动力系统 PCB。车载娱乐 PCB 可采用碱性粗化,粗糙度 0.3~0.8μm;动力系统 PCB(如电池管理系统 BMS)需耐受 - 40℃~125℃的温度循环,需采用微蚀刻粗化,结合力≥15N/cm,且粗化形貌需稳定(高低温循环 1000 次后无镀层脱落)。

• 工业控制 PCB:多为刚性 PCB,需耐受粉尘、湿度变化,采用酸性粗化工艺,粗糙度 0.5~0.8μm,同时需增加钝化层厚度(100~150nm),提升耐腐蚀性。

• 高端 PCB(IC 载板、Mini LED):IC 载板需线宽间距<0.05mm,必须采用微蚀刻粗化,粗糙度 0.05~0.2μm,且需通过 SEM(扫描电子显微镜)检测纳米级形貌;Mini LED PCB 需承载高密度 LED 芯片,粗化后铜面需平整(平整度偏差≤0.1μm),避免芯片贴合不良。

随着 PCB 向 “更高密度、更环保、更智能” 方向发展,铜面粗化工艺将呈现三大趋势:

1. 绿色工艺升级:传统酸性粗化液含大量氯化物,废水处理成本高(每吨废水处理成本约 50 元)。未来将推广 “低氯 / 无氯蚀刻液”,如采用硫酸 - 双氧水体系的蚀刻液,废水 COD(化学需氧量)降低 40%,处理成本下降 30%,目前已在部分欧洲 PCB 企业试点应用。

2. 智能化控制:引入 AI 视觉检测与实时参数调控系统,通过摄像头实时拍摄铜面微观形貌,AI 算法分析粗糙度与均匀性,自动调整蚀刻液浓度、温度、处理时间,使粗化合格率从目前的 95% 提升至 99% 以上。目前华为、中兴等企业的 PCB 供应链已开始部署该系统。

3. 适配先进 PCB 技术:针对 IC 载板的 “超细线宽”(<0.03mm)与柔性 PCB 的 “动态弯折”(弯折次数>10 万次)需求,将开发 “纳米级精准蚀刻” 与 “柔性适配粗化” 技术。前者通过控制蚀刻液的纳米级添加剂,实现 0.02~0.05μm 的粗化深度;后者通过调整蚀刻形貌为 “柔性凸起”,减少弯折时的应力集中,提升柔性 PCB 的使用寿命。

PCB 铜面粗化处理工艺是 PCB 制造中 “承上启下” 的关键环节,其原理围绕 “微观形貌控制” 与 “界面结合力提升” 展开,不同工艺类型(酸性、碱性、微蚀刻)需根据 PCB 产品的应用场景适配选择。在实际生产中,需严格控制蚀刻液浓度、温度、处理时间、搅拌 / 喷淋参数,通过科学的质量检测(粗糙度、结合力、均匀性)避免常见问题,确保 PCB 的可靠性。