阻抗偏差±3%足以让1.6T光模块误码率飙升至10⁻⁶,直接触发信号中断。在CPO技术普及与224G SerDes速率成为标配的当下,光模块PCB的阻抗控制早已不是单纯的工艺优化,而是决定模块性能上限的核心命脉。从基材选型到布线实操,从测试验证到量产管控,每一个环节的精度偏差都可能成为高频传输的“隐形障碍”,唯有建立全链路管控体系,才能实现阻抗稳定性与信号完整性的双向达标。

一、光模块PCB阻抗控制的核心逻辑与精度要求

光模块PCB的阻抗本质是信号传输过程中电压与电流的比值,其稳定性直接影响信号反射、串扰与插入损耗。不同于普通消费电子PCB,光模块PCB需适配高频、高功率密度场景,阻抗控制精度随速率升级呈指数级严苛——从10G模块的±10%公差,到400G模块的±8%,再到1.6T及CPO模块的±5%,甚至单端阻抗需控制在50Ω±3%、差分阻抗100Ω±5%的极致范围。

核心影响因子集中在三大维度:一是介电特性,基材介电常数(Dk)需稳定在3.0-4.5之间,随频率、温度的变化率低于5%,否则会引发传输时延抖动;二是结构参数,线宽、铜厚、介质厚度的微小偏差会直接改变阻抗值,例如铜厚±5μm的波动可导致阻抗偏差超4%;三是工艺干扰,过孔寄生电感、布线拐点、层叠偏移等都会破坏阻抗一致性,引发信号反射。

实操中,阻抗控制需围绕“信号完整性”核心目标,既要满足不同速率模块的差异化要求,也要适配CPO技术带来的光电混合集成挑战,实现从设计到量产的全流程闭环管控。

二、设计端阻抗管控:从基材到布线的源头优化

2.1 基材选型:高频场景的低损耗适配

基材是阻抗控制的基础,传统FR-4基材因介电损耗大、稳定性差,已无法满足800G以上光模块需求。高频光模块PCB需优先选用低Dk、低损耗因子(Df)的专用基材,其中中端场景可选用Megtron 6(Dk=3.6,Df=0.0025),高端CPO模块则需搭配Rogers系列高频基材(Dk=3.0-3.3,Df≤0.002),以降低插入损耗,确保在50GHz以上频率下阻抗稳定性。

选型时需额外关注基材的热稳定性与一致性,批次间Dk偏差需控制在3%以内,同时兼顾散热需求——CPO模块功率密度超10W/cm²,需搭配高导热基材或嵌入铜币结构,在保障阻抗的同时实现热阻≤1.5°C/W的散热目标。此外,无铅无卤环保基材已成为行业标配,需提前适配合规要求。

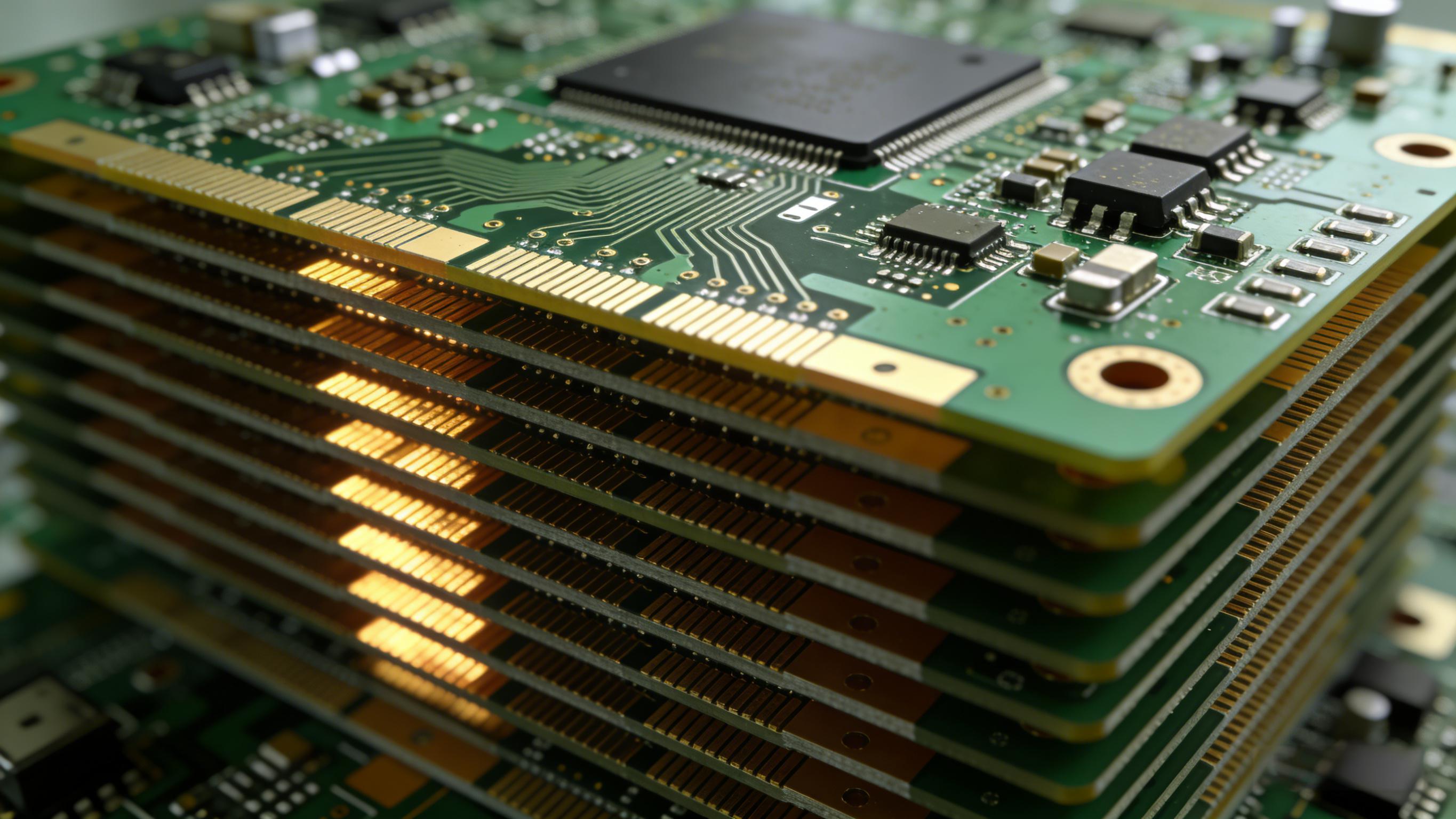

2.2 层叠设计:构建阻抗稳定的传输环境

层叠结构直接决定信号参考平面的完整性,是阻抗控制的关键环节。针对12层以上高多层光模块PCB,推荐采用“信号-地-信号”交替布局,核心信号层优先布置在中间层(如L4/L7),避免边缘效应导致的阻抗波动。CPO模块需采用16-20层HDI结构,核心层用低Dk基材,上下层搭配完整接地平面,形成微带线或带状线结构,减少信号辐射损耗。

层叠设计需严格控制介质厚度精度,例如100Ω差分阻抗对应的介质厚度(H)需根据线宽(W)与铜厚(T)精准计算,公式为Z0=(138/√εr)×lg[(4H)/(0.67πT+W)](微带线场景),实际生产中介质厚度偏差需≤5μm。同时,电源层与地层相邻布置,利用电容效应降低电源阻抗,避免电源噪声干扰阻抗稳定性。

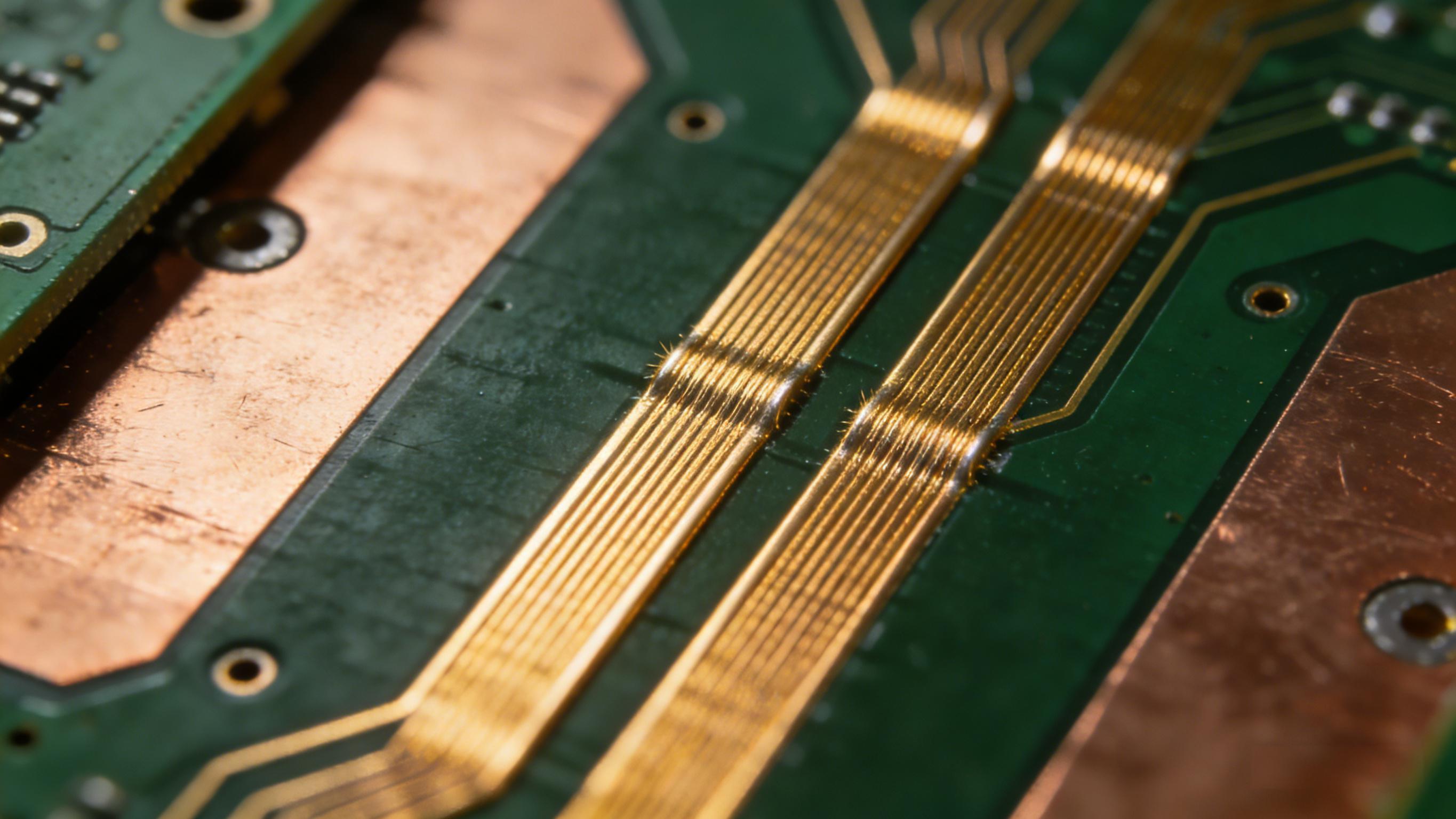

2.3 布线工艺:高频信号的精准布局技巧

布线环节的核心是减少阻抗突变与串扰,实现差分对的精准管控。差分线需采用平行等距布线,长度差控制在5mil以内,避免时延差引发同步问题;线宽与间距需根据阻抗目标精准设计,例如50Ω单端线在Rogers基材(H=0.2mm)下,线宽可设定为0.3mm,100Ω差分线间距需为线宽的1.2-1.5倍。

跨层布线时需优先采用盲埋孔(直径≤0.1mm)替代通孔,降低寄生电感与电容带来的阻抗反射,盲孔填充率需≥95%。同时减少过孔数量,高频信号路径上每增加一个通孔,阻抗偏差可能提升2%-3%。此外,高频线路与电源线路、模拟信号线路的间距需≥3倍线宽,必要时布置隔离线,避免串扰影响阻抗一致性。

三、工艺端阻抗保障:量产环节的精度把控

3.1 制程精度控制:从铜厚到线宽的细节管理

量产过程中,铜厚与线宽的一致性直接决定阻抗稳定性。铜厚需控制在±5μm公差范围内,表面处理优选ENIG工艺,镍层厚度3-5μm、金层0.05-0.1μm,避免Hotbar焊接时出现“黑焊盘”导致的阻抗突变。线宽采用精密蚀刻工艺,蚀刻因子控制在3:1以上,确保线宽偏差≤2μm,同时避免蚀刻过度导致的线路边缘毛刺。

针对HDI结构的微盲孔工艺,需精准控制孔径与孔壁粗糙度,孔径偏差≤0.01mm,孔壁粗糙度Ra≤1.5μm,防止信号在孔内产生反射干扰。此外,制程中的离子污染需控制在1.0μg/cm²以下,避免长期使用中出现腐蚀,破坏阻抗稳定性。

3.2 EMC设计:兼顾阻抗与抗干扰能力

高频光模块PCB的电磁兼容性(EMC)设计与阻抗控制相辅相成。高频信号区域需设计铜或铝材质的金属屏蔽罩,与地平面可靠连接形成法拉第笼,隔绝外部干扰;电源输入端添加共模电感、X电容等EMC滤波器,滤除高频噪声,避免噪声叠加影响阻抗检测精度。

布线时需严格区分高频信号区与模拟信号区,避免跨分割区布线,必须切换参考层时需在切换处添加回流地过孔(间距≤100mil),确保信号回流路径完整。同时,光口连接器附近需预留接地焊盘,共地阻抗控制在0.1Ω以下,降低EMI对阻抗的影响。

四、测试验证与量产管控:阻抗一致性的闭环保障

4.1 核心测试方法与标准

阻抗测试采用时域反射仪(TDR),批次抽测覆盖率≥30%,重点检测插入损耗(≤0.4dB/in)、回波损耗(≥20dB)与阻抗偏差(≤5%),测试结果需形成追溯记录。针对CPO模块,需额外进行热循环测试(依据IPC-9701标准),验证高低温环境下阻抗稳定性,确保热循环后阻抗偏差无明显变化。

辅助测试包括AOI自动光学检测(排查线路毛刺、短路)、X射线检测(验证盲孔填充率)与飞针测试(检测开路、阻抗异常点),形成多维度测试体系。所有测试数据需同步至生产系统,为量产优化提供依据。

4.2 量产一致性管控策略

量产阶段需建立“基材-制程-测试”全环节追溯体系,每批次基材需附带Dk、Df检测报告,制程中实时监控蚀刻速度、压合温度等参数,避免批次间偏差。针对阻抗异常批次,通过TDR测试定位问题点,若为线宽偏差则调整蚀刻参数,若为基材问题则启动批次隔离。

此外,通过建立工艺数据库,积累不同速率、不同结构光模块PCB的阻抗控制参数,形成标准化作业流程(SOP)。例如某1.6T光模块PCB通过优化层叠结构与蚀刻参数,将阻抗一致性从±8%提升至±5%,良率突破90%,为量产规模化提供支撑。

五、未来趋势:1.6T+时代的阻抗控制升级方向

随着AI算力集群推动光模块向3.2T速率迭代,阻抗控制将向“超低损耗、一体化集成”方向升级。基材方面,损耗因子(Df)将降至0.002以下,同时兼具更高的导热性与集成度,满足CPO技术的光电混合需求;工艺上,微盲孔精度将提升至2/2mil线宽线距,激光直接成像(LDI)技术将普及,进一步提升布线精度。

可持续性与成本平衡成为重要课题,通过优化设计方案(如HDI+升级FR-4适配中端场景),可在保障性能的同时降低高频基材带来的成本压力。未来,PCB将从单纯载体转向光电混合平台,阻抗控制需与热管、屏蔽结构一体化设计,实现性能与集成度的双重突破。

结语

光模块PCB阻抗控制是一项系统性工程,需贯穿设计、工艺、测试全流程,既要精准把控基材、层叠、布线等核心环节的技术参数,也要适配高频、CPO等技术迭代带来的新挑战。在1.6T及以上速率成为主流的当下,唯有以精度为核心,建立标准化、可追溯的管控体系,才能实现阻抗稳定性与信号完整性的统一,为光模块的可靠运行提供核心支撑。