刚性基材的稳固性与柔性基材的可弯折性,在软硬结合板上形成奇妙的功能互补,使其成为折叠屏手机、医疗穿戴设备、航空航天仪器等高端电子产品的核心组件。但这种“刚柔并济”的特性,也让制造过程陷入多重工艺矛盾——材料特性的冲突、微米级精度的苛求、多工序的协同难题,共同构成了制约良率提升的核心壁垒。本文将深度拆解四大工艺瓶颈,结合实操方案,揭秘如何实现从“合格”到“优质”的跨越。

一、材料兼容性瓶颈:热膨胀系数失衡引发的连锁缺陷

软硬结合板的制造,首先要面对刚性与柔性材料的“性格冲突”,其中热膨胀系数(CTE)的差异的是首要难题。刚性区域常用FR-4环氧树脂基材,CTE约为18ppm/°C,主打机械支撑强度;柔性区域核心为聚酰亚胺(PI)薄膜,CTE高达30ppm/°C,具备优异的耐弯折与耐高温性能。两种材料的CTE差值超60%,再搭配柔性区压延铜箔与刚性区电解铜箔的延展性差异,在温度变化的工艺环节中极易引发连锁缺陷。

最典型的问题出现在层压与回流焊阶段:高温环境下,PI薄膜的膨胀幅度远超FR-4基材,导致两者结合处产生巨大内应力,冷却后易出现分层、翘曲、线路偏移等缺陷,严重时会直接导致产品报废。此外,粘结材料的适配性也加剧了这一难题——普通环氧树脂胶膜在高温下流动性过强,易溢胶至柔性区域硬化基材,丧失弯折功能;流动性过弱则无法形成紧密粘结,埋下分层隐患。

突破这一瓶颈需从材料组合与预处理双管齐下。材料端选用低CTE改性PI基材(CTE可降至22-25ppm/°C)与高粘结性专用胶膜,缩小与FR-4的膨胀差值;铜箔选型严格区分场景,柔性区采用延展性≥15%的压延铜箔,刚性区选用导电性能更优的电解铜箔。预处理环节引入等离子清洗技术,去除基材表面油污与氧化层,提升表面粗糙度,使粘结力提升30%以上;同时对FR-4基材进行预烘烤去潮处理,避免层压时水汽蒸发形成气泡。

二、压合工艺瓶颈:刚柔融合的“度”与“控”难题

压合是实现刚柔基材无缝衔接的核心工序,也是工艺控制点最密集的环节,既要保证粘结牢固,又要避免损伤柔性区域,还要精准控制胶膜流动,三者形成相互制约的三角关系。普通刚性PCB的压合工艺无法直接套用,任何参数偏差都可能导致致命缺陷。

控胶技术是压合工艺的第一道难关。柔性区域需保持完全柔性,胶膜若溢出至该区域并固化,会使PI薄膜丧失弯折能力,导致产品无法适配折叠、弯曲场景。这就要求压合时精准控制温度、压力与时间参数,通常需将温度稳定在170-180℃,压力控制在2-3MPa,保温保压60-90分钟,同时通过专用挡胶条界定胶膜流动范围。但挡胶条的厚度与位置设计需精准匹配基材组合,否则易出现局部压力不均,引发结合处剥离强度不足。

内应力释放则是第二大难点。压合过程中产生的内应力若未及时释放,会在后续加工或产品使用中逐渐显现,导致翘曲、线路断裂。对此,需采用“阶梯压合+分段去应力”工艺:先通过低温预压初步固定基材位置,再升温升压完成粘结,压合后立即放入120℃烘箱烘烤2小时,逐步释放内应力,将翘曲度控制在0.5%以内。针对多层软硬结合板,还需采用激光打靶定位技术,确保层间对准精度≤20μm,避免叠加偏差导致信号传输异常。

三、精密加工瓶颈:微米级精度与多工艺协同挑战

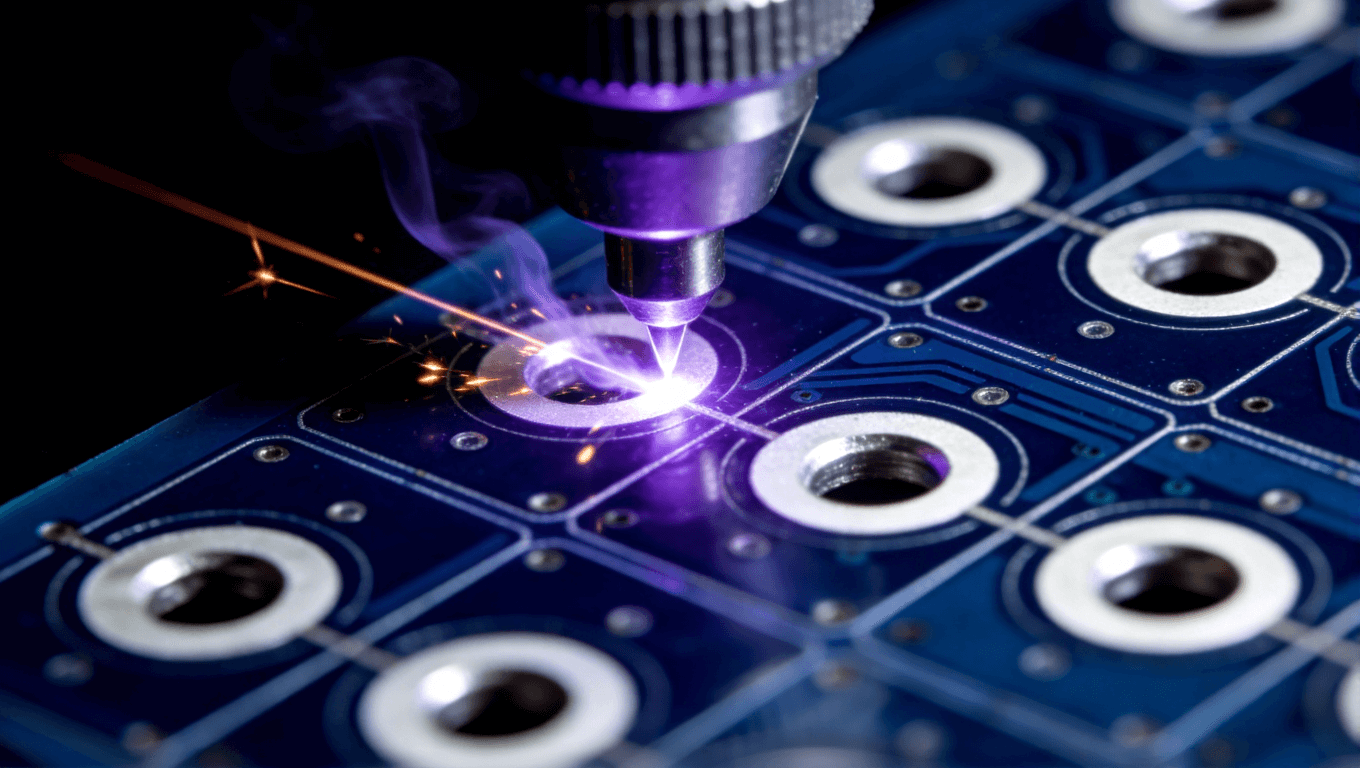

钻孔工艺面临“刚柔分区加工差异”难题。刚性区域可采用机械钻孔,但柔性区域的PI薄膜与压延铜箔韧性极强,机械钻孔易导致孔壁毛刺、基材撕裂,甚至出现孔位偏移。目前行业主流解决方案是复合钻孔工艺:硬板区采用机械钻孔,软板区切换为UV激光钻孔,可实现0.1mm微小孔径加工,孔壁粗糙度控制在Ra≤0.8μm。但激光钻孔需精准控制能量参数,能量过高易烧蚀基材,过低则无法穿透铜箔,需通过术前试钻确定最优参数区间。

图形转移环节的核心挑战是多层线路对位精度。多层软硬结合板的层间对准误差需控制在±25μm以内,传统菲林曝光技术受环境温湿度影响较大,难以满足高精度需求。引入激光直接成像(LDI)技术可有效解决这一问题,通过激光束直接在干膜上成像,对位精度提升至≤20μm,同时搭配AI辅助对位系统,实时修正基材轻微形变带来的偏差。此外,外层线路制作需特别注意软硬结合区域的覆盖膜保护,避免蚀刻液侵蚀柔性基材,影响弯折性能。

外形加工则需兼顾“刚性切割精度”与“柔性区域保护”。若采用传统机械铣削,易对柔性区域造成机械应力损伤,导致线路断裂;单纯激光切割虽能保护软板,但对刚性区域的切割效率较低。采用“预锣+激光切型”复合工艺可实现最优平衡:先通过机械预锣去除硬板区多余废料,再用激光切割柔性区域与结合部位,切割深度误差控制在±0.05mm,同时通过气体保护避免切割面氧化。

四、焊接与检测瓶颈:可靠性保障与效率提升的矛盾

焊接环节的核心矛盾的是柔性区域的耐热性不足。软板区的PI基材虽能承受260℃以上高温,但长期暴露在高温环境中仍会出现老化脆化,而传统回流焊的高温区间集中,易导致软硬结合处产生热应力,引发焊点开裂、阻抗变化等问题。同时,表面处理工艺需兼顾刚柔两区特性,化金、化锡等处理若参数不当,易出现镀层不均、氧化等缺陷,影响焊接可靠性。

针对焊接难题,可采用阶梯式回流焊工艺,将温度曲线分为多段,逐步升温至峰值温度,缩短柔性区域在高温区间的停留时间,同时通过仿真分析优化结合区结构设计,增加应力缓冲区域。对于精密焊点,采用激光焊接技术替代传统回流焊,激光能量集中,热影响区小,可有效降低柔性基材的热损伤,焊接良率提升至95%以上。表面处理则根据应用场景选型,消费电子领域选用ENIG(化学镍金)工艺,兼顾焊接性能与耐腐蚀性;工业设备领域采用OSP(有机保焊膜)工艺,降低成本的同时避免镀层缺陷。

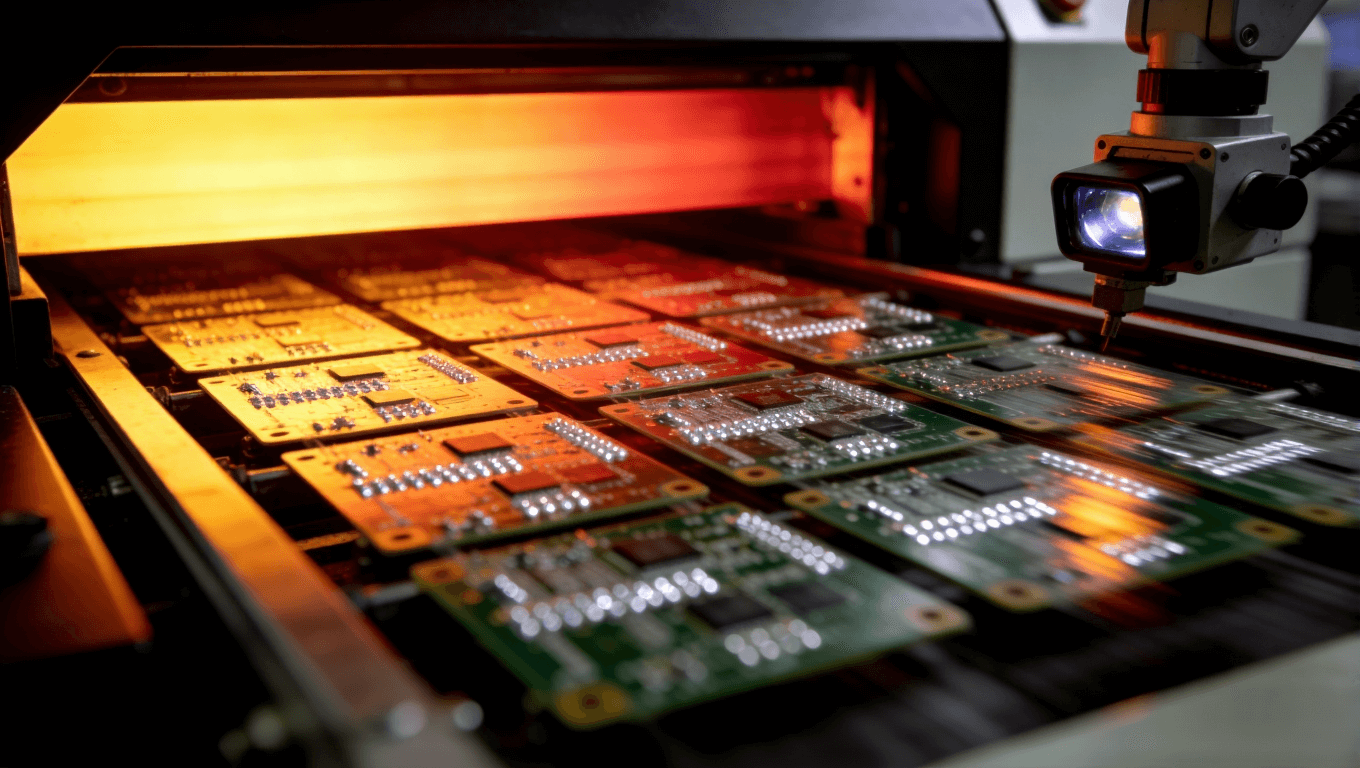

检测环节的难点在于缺陷的隐蔽性与检测效率的平衡。软硬结合板的分层、微裂等缺陷常隐藏在内部,人工检测效率低、漏检率高,难以满足大批量生产需求。构建“全流程智能检测体系”是突破方向:内层线路制作后采用AOI自动光学检测,识别短路、断路等缺陷;层压后通过X-Ray检测内部分层与孔金属化质量;成品阶段引入AI视觉识别系统,结合超声波检测技术,实现表面与内部缺陷的快速精准识别,检测效率较人工提升5倍以上,漏检率控制在0.1%以内。

结语:工艺优化的核心是“精准匹配”

软硬结合板制造工艺的复杂性,本质是材料特性、工艺参数与应用需求的多重匹配问题。从材料选型的细微调整,到压合、钻孔的参数优化,再到检测技术的智能升级,每一个环节的突破都需建立在对“刚柔特性”的深刻理解之上。随着5G、物联网、智能穿戴等领域的需求升级,低CTE新型材料、高精度自动化设备、全流程数字化管控将成为工艺优化的核心方向。