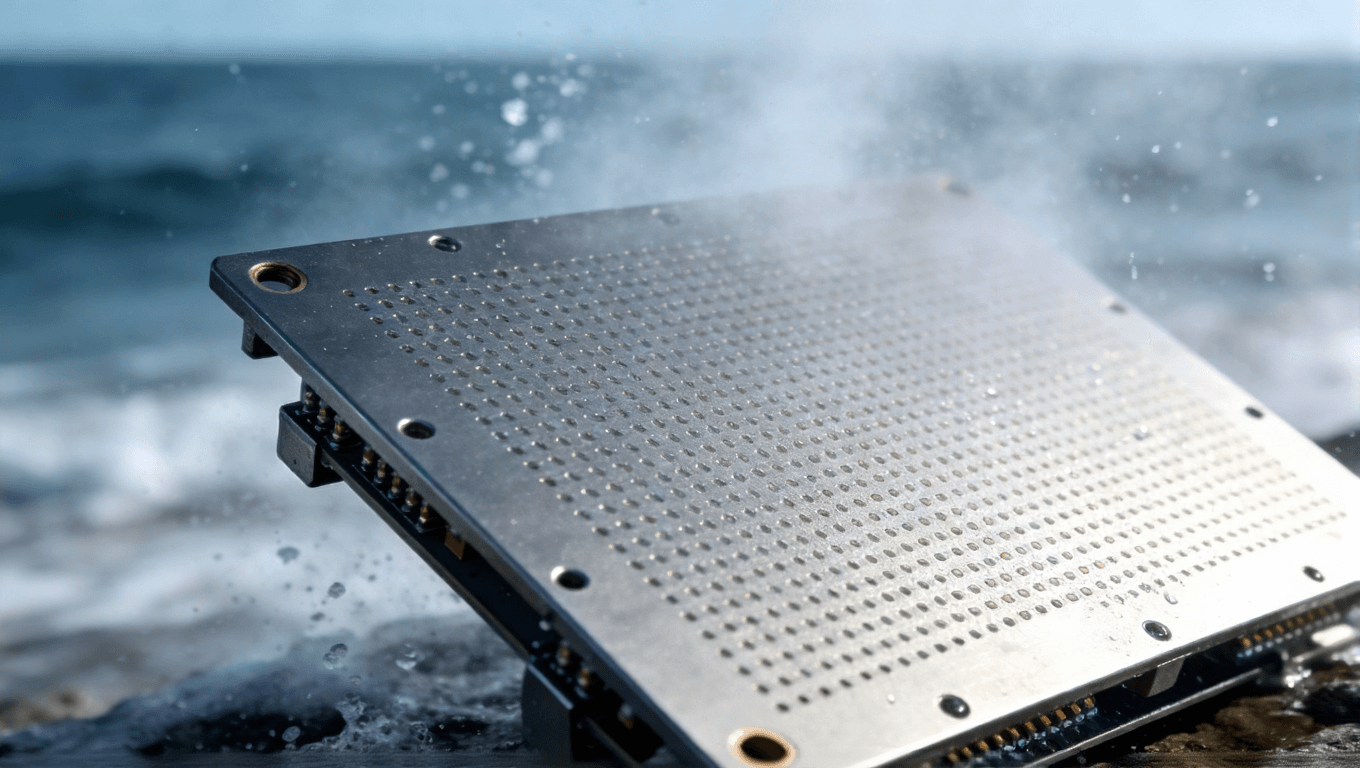

当户外LED屏在沿海高盐雾环境下稳定运行超8年,当工业机器人控制模块经数万次震动仍保持电路绝缘完好,铝基板阳极氧化工艺正以“性能重塑者”的身份,突破PCB在极端场景中的应用瓶颈。不同于传统表面处理的被动防护,阳极氧化通过电化学反应实现基材与膜层的原子级结合,既保留铝基板的散热优势,又构建起多维度防护屏障。本文基于行业实操经验与前沿技术成果,从工艺机理、场景化优化、痛点攻坚及技术演进四大维度,拆解这一核心工艺的独特价值。

一、工艺机理:从原子反应到性能跃迁的底层逻辑

铝基板阳极氧化的核心竞争力,源于其“由内而外”的改性逻辑——并非在基材表面覆盖防护层,而是通过电解作用驱动铝原子与氧原子发生可控反应,在基板表面生成一层与基体融为一体的氧化铝陶瓷膜。自然状态下铝表面形成的氧化膜仅2-3nm,且呈蜂窝状疏松结构,无法抵御PCB场景中的湿度侵蚀与机械摩擦,而人工阳极氧化工艺通过参数精准调控,实现了膜层性能的质的飞跃。

根据行业通用标准,阳极氧化可分为三大类型,适配PCB不同场景需求:Type I(铬酸阳极氧化)生成薄而柔韧的膜层(2-5μm),适合薄壁精密铝基板,能保留一定导电性,适配航空航天级PCB;Type II(硫酸阳极氧化)为PCB行业主流,膜厚控制在10-15μm,硬度达300-400HV,兼顾绝缘性与成本,覆盖户外照明、工业控制等场景;Type III(硬质阳极氧化)膜厚可达35-50μm,硬度突破500HV,耐磨性能较普通氧化提升4倍以上,专为高频摩擦、极端腐蚀场景设计。这三类工艺的差异化应用,打破了“一种工艺适配全场景”的行业误区,实现性能与成本的精准平衡。

值得关注的是,氧化膜的多孔结构为性能拓展提供了空间——经封孔处理后,膜层孔隙被水合氧化铝或有机硅烷填充,在5%NaCl盐雾环境中耐受时长可从基础的500小时提升至1000小时以上,且热阻始终控制在0.1℃/W以内,完美规避了传统防护工艺“防护与散热不可兼得”的矛盾。而1系、3系、5系铝合金基材的差异化适配,更需通过电解液配方调整实现膜层性能最优,例如5系铝合金含镁量较高,需降低碱蚀浓度至40-50g/L,避免镁元素析出影响膜层附着力。

二、场景化工艺优化:从预处理到封孔的全流程定制

铝基板阳极氧化的最终效果,本质是工艺参数与应用场景的精准匹配。不同PCB产品的使用环境、性能需求差异显著,需针对性优化各环节工艺细节,而非套用标准化流程。以下结合三大典型场景,拆解全流程工艺的定制化要点。

1. 前处理:场景导向的表面活化方案

前处理的核心是构建“均匀活化表面”,但需根据基板用途调整工艺强度——针对户外高腐蚀场景的铝基板,需采用“机械喷砂+双重脱脂+弱碱蚀”组合方案,喷砂选用80-120目石英砂,形成均匀哑光表面,既增强膜层附着力,又能掩盖后续工艺瑕疵;双重脱脂则通过“碱性脱脂剂浸泡+超声波电解脱脂”协同作用,彻底清除机加工残留的切削油与指纹油污,避免膜层出现针孔、气泡等缺陷。

对于精密PCB铝基板(如医疗设备控制板),则需弱化机械处理,采用“化学抛光+中性脱脂”方案,化学抛光选用磷酸-硫酸二元体系,控制温度在80-90℃,实现镜面效果的同时,避免机械打磨造成的基材变形;碱蚀环节采用弱碱体系(氢氧化钠30-40g/L),缩短处理时间至1-2分钟,减少基材损耗,确保基板尺寸精度。中和处理均推荐采用环保型硝酸-氟化氢铵体系,替代传统含铬药剂,既降低污水处理成本,又能提升膜层耐腐蚀性,适配电子行业环保新规。

2. 阳极氧化:参数动态调控策略

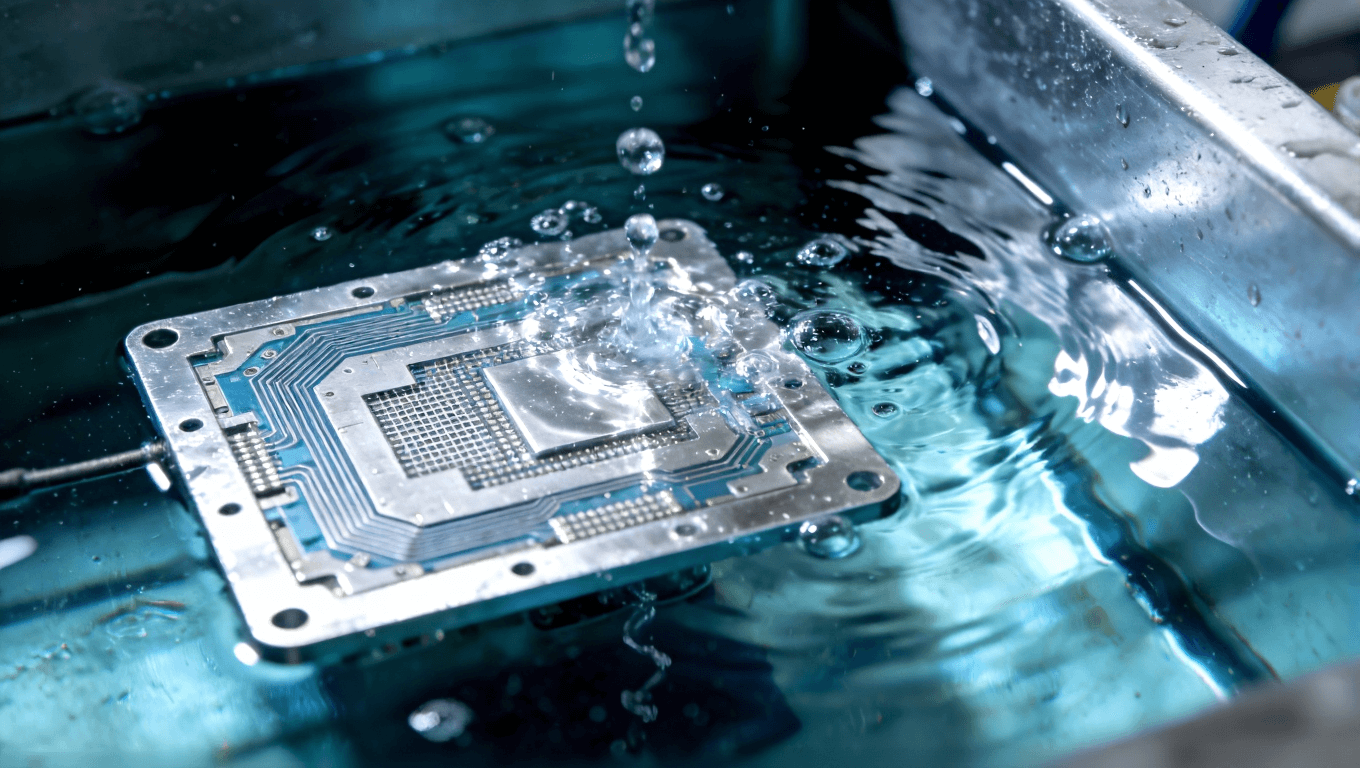

电解液配方与电解参数的动态调整,是适配不同场景的关键。针对户外LED路灯铝基板,采用硫酸-草酸复合电解液(硫酸15%+草酸2%),温度控制在18-20℃,电压16-18V,电流密度1.5A/dm²,氧化时间45分钟,生成的膜层兼具优异绝缘性(击穿电压>600V)与耐候性;对于工业机器人PCB基板,需采用硬质氧化工艺,选用低温硫酸电解液(温度0-5℃),提升电流密度至2.5-3A/dm²,氧化时间延长至90分钟,膜层硬度可达550HV以上,能抵御机械臂运动带来的高频摩擦。

参数调控的核心是规避“一刀切”误区——例如高温高湿场景需适当增加膜厚,但需控制在20μm以内,超过该厚度易导致膜层内应力增大,出现开裂风险;而低温场景则需降低电解液粘度,可添加0.5%的柠檬酸,提升离子迁移效率,确保膜层均匀性。此外,针对异型PCB铝基板(如曲面LED模组基板),需采用“分段式电解”策略,对边角、孔洞等易电流集中区域降低局部电流密度,避免出现表面烧焦、膜厚不均问题。

3. 封孔工艺:场景专属的防护强化方案

封孔工艺直接决定氧化膜的防护寿命,需根据场景腐蚀强度定制。户外高盐雾场景(如沿海地区PCB)推荐采用“中温镍盐封孔+硅烷浸渍”双重工艺,中温封孔控制温度65-70℃,时间20分钟,封闭膜层表层孔隙,再经硅烷浸渍处理,在膜层表面形成有机防护膜,盐雾耐受时长可突破1200小时;室内精密场景(如办公设备PCB)则采用热水封孔工艺,95-98℃去离子水浸泡25分钟,通过氧化铝水合膨胀封闭孔隙,兼顾防护效果与外观整洁度,避免封孔剂残留影响焊接性能。

对于有外观需求的室内PCB产品(如高端音响LED面板),可在封孔前增加电解着色工艺,选用镍锡合金盐溶液,通过控制电解时间生成深灰色、青铜色等低调金属色,耐光性可达8级以上,且不影响膜层绝缘性能。需注意的是,着色后的封孔时间需延长5-10分钟,确保染料被牢牢锁定在膜孔内,避免褪色。

三、性能对比与场景适配:阳极氧化的差异化竞争优势

在PCB表面处理工艺中,阳极氧化与粉末喷涂、镀银、沉金等工艺形成互补,但在严苛场景中具备不可替代的优势。通过核心性能维度的精准对比,可清晰界定其适配边界,为B2B客户提供决策依据。

1. 与粉末喷涂的核心差异:适配精密PCB的关键优势

粉末喷涂通过静电吸附形成50-150μm厚的漆膜,色彩选择丰富,但存在两大短板:一是涂层较厚,易影响PCB精密孔位、引脚的配合公差,需额外预留加工余量;二是涂层与基材为物理结合,在高温、震动场景下易剥落,且热阻较高(0.3-0.5℃/W),会削弱铝基板的散热优势。而阳极氧化膜层仅10-20μm,几乎不影响尺寸精度,且与基材原子级结合,无剥落风险,热阻<0.1℃/W,完美适配LED模组、电源驱动板等高温精密场景。

从防护逻辑来看,粉末喷涂属于“被动覆盖防护”,一旦涂层划伤露底,基材会快速腐蚀;而阳极氧化属于“主动改性防护”,即使膜层局部划伤,剩余氧化膜仍能通过电化学作用延缓腐蚀,且铝基材本身的钝化特性可进一步阻止锈蚀扩散。在户外场景中,阳极氧化膜层的紫外线稳定性更优,长期暴晒不易褪色粉化,而粉末喷涂在强紫外线环境下寿命通常不超过5年。

2. 场景化适配案例:从高端建筑到工业装备

高端建筑LED屏场景中,阳极氧化工艺展现出独特的质感与性能优势。某五星级酒店大堂曲面LED屏基板,采用“机械拉丝+Type II阳极氧化+硅烷封孔”工艺,拉丝纹理与酒店装修风格契合,氧化膜层呈现细腻缎面质感,配合灯光折射出柔和金属光泽,户外暴露6年无褪色、腐蚀问题,且散热性能稳定,避免LED芯片因过热衰减。相较于传统镀银工艺,成本降低60%,且无需担心银层氧化导致的接触不良问题。

在工业装备领域,某自动化生产线激光识别模块铝基板,采用硬质阳极氧化工艺,膜层硬度达580HV,抗磨损性能较普通氧化提升5倍,经10万次机械摩擦后仍保持表面完好,且中性盐雾耐受达2000小时以上,适配车间高油污、高湿度环境。此外,氧化膜的高绝缘性的确保了模块在强电磁干扰下的电路稳定性,避免误触发。

需特别注意焊接区域的工艺适配——由于氧化膜不导电,LED引脚、焊盘区域需预留局部镀锡区域,可采用“先氧化后局部镀锡”或“先镀锡后氧化遮蔽”两种方案,前者需控制镀锡厚度在3-5μm,避免影响散热;后者需选用耐高温遮蔽胶,确保氧化过程中遮蔽区域无漏镀。

四、行业痛点攻坚:实操中的核心问题与创新解决方案

铝基板阳极氧化的工业化生产中,受基材质量、参数波动、药剂老化等因素影响,易出现各类问题。结合一线生产经验,针对三大核心痛点,提出创新解决方案,兼顾实用性与经济性。

1. 痛点一:电解液老化导致膜层性能衰减

传统生产中,电解液长期使用后会积累铝离子、杂质,导致膜层疏松、硬度下降,通常每15-20天需更换一次电解液,成本较高且影响生产效率。解决方案:采用“在线净化+离子调控”技术,在电解槽旁配置超滤装置,实时过滤电解液中的杂质颗粒,同时通过添加络合剂(如葡萄糖酸钠),锁定游离铝离子,延长电解液使用寿命至60天以上;搭配电解液浓度在线监测系统,自动补充硫酸、添加剂,维持参数稳定,膜层性能波动控制在±5%以内。

2. 痛点二:异型基板膜厚不均、边角烧焦

异型铝基板(如不规则曲面、多孔洞结构)因电流分布不均,易出现边角膜层过厚、中心膜层过薄,甚至边角烧焦问题。解决方案:采用“3D建模预演+定制化电极”方案,通过SolidWorks建模模拟电流分布,针对边角、孔洞等电流集中区域,设计异形辅助电极,分散电流密度;同时采用脉冲电解技术,替代传统直流电解,脉冲频率控制在50-100Hz,占空比30-50%,通过电流的通断调节,平衡膜层生长速率,使同板膜厚偏差控制在±1μm以内。

3. 痛点三:封孔灰残留影响装配与焊接

封孔过程中产生的封孔灰(主要为水合氧化铝、镍盐残留)附着在基板表面,会影响后续焊接质量与装配精度,传统人工擦拭效率低、易损伤膜层。解决方案:优化封孔后处理流程,采用“高压去离子水冲洗(压力0.8-1.0MPa)+热风烘干(温度80℃)+等离子清洁”组合工艺,彻底清除表面残留;同时调整封孔剂配方,添加0.3%的表面活性剂,降低封孔灰的附着力,从源头减少残留产生。经该方案处理后,基板表面清洁度达Class 100级,焊接合格率提升至99.8%。

五、技术演进:环保与高性能导向的工艺革新

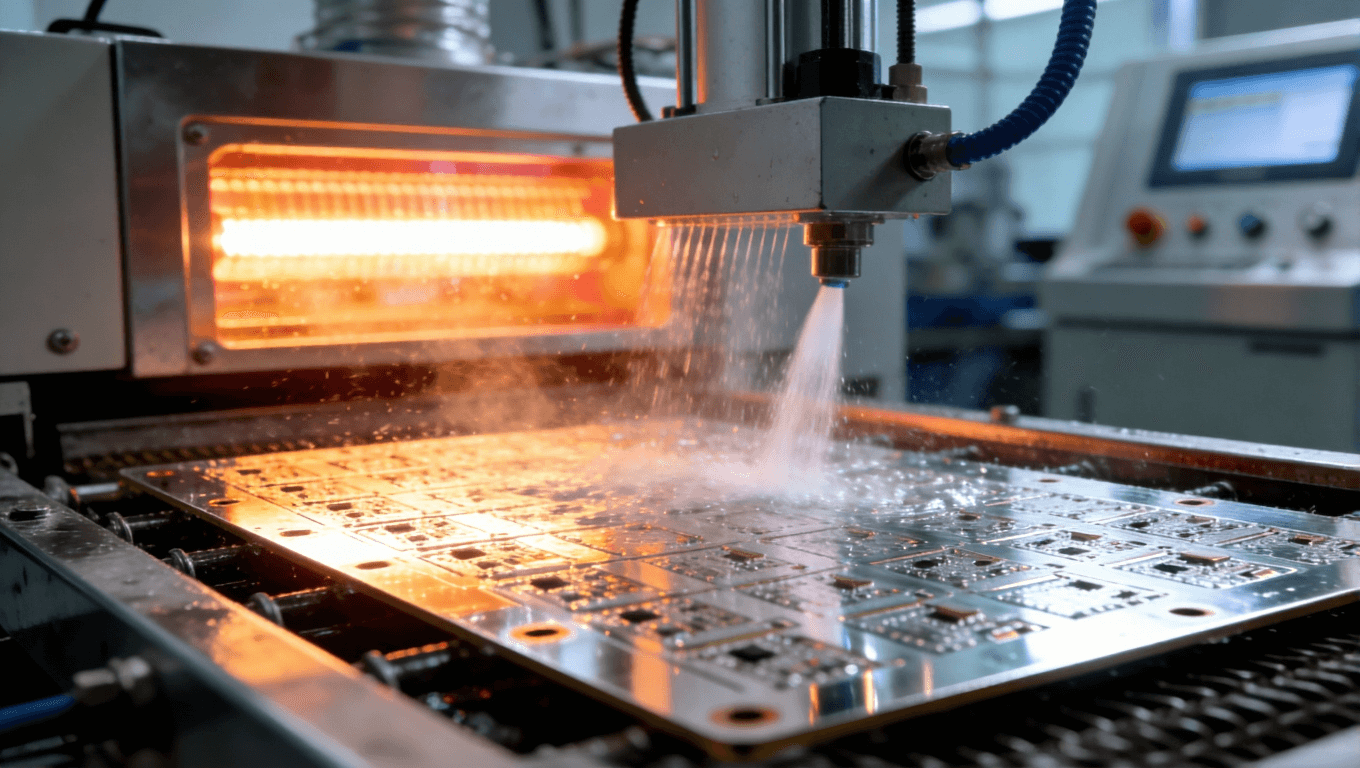

环保化方面,无黄烟抛光技术已实现规模化应用,替代传统三酸抛光工艺。该技术采用磷酸-硫酸-有机酸三元体系,配合专用添加剂,在85-95℃下实现镜面抛光效果,无硝酸分解产生的黄烟污染,废气处理成本降低40%;同时,无铬中和、无镍封孔工艺逐步推广,无镍封孔剂以锆盐为核心成分,防护效果与传统镍盐封孔相当,且避免重金属残留,适配医疗、食品设备用PCB的环保要求。

高性能方面,微弧氧化技术取得突破性进展,通过高电压火花放电,在铝基板表面生成厚度200μm以上的陶瓷化氧化膜,冲击韧性与结合力较传统阳极氧化提升2倍,抗磨损性能提升近5倍,中性盐雾耐受达2000小时以上,且吸光率达95%以上,已在舰船甲板铝合金零配件、激光识别模块等高端场景应用。该技术虽成本较高,但能满足新能源汽车、航空航天等极端场景的PCB需求,未来随着规模化应用,成本有望逐步降低。

定制化服务成为行业新趋势,针对不同客户的场景需求,提供“工艺方案设计+参数调试+批量生产”一体化服务。例如为户外光伏逆变器PCB提供“硬质氧化+双重封孔”专属方案,为精密医疗设备PCB提供“镜面抛光+超薄氧化膜”定制服务,通过工艺与场景的深度绑定,提升产品附加值。

铝基板阳极氧化工艺的核心价值,在于通过原子级改性实现性能与场景的精准匹配,既打破了传统表面处理工艺的应用局限,又为PCB行业向严苛场景拓展提供了技术支撑。从工艺参数的动态调控到痛点问题的创新攻坚,从环保技术的迭代升级到定制化服务的深度落地,阳极氧化工艺正不断突破性能边界