在电子制造领域,表面贴装技术(SMT)和通孔插装技术(THT)长期并存。传统工艺中,先进行 SMT 回流焊,再进行 THT 波峰焊,流程繁琐且成本较高。而通孔回流焊(Through-Hole Reflow, THR) 作为一种创新工艺,成功实现了通孔元件(THC)和表面贴装元件(SMC)在同一回流焊工序中的焊接,极大地提升了生产效率和可靠性。本文将深入探讨 THR 工艺的原理、制程要点及行业应用,为电子制造企业提供实用参考。

通孔回流焊(THR)又称穿孔回流焊,是一种通过特殊工艺和设备,在 PCB 同一侧一次性完成通孔元件和表面贴装元件焊接的先进技术。该技术最早由西门子等公司推动,初衷是为了简化生产流程,减少设备投入,并提高焊点一致性。

• 简化流程:省去波峰焊环节,减少工艺流程与设备投资;

• 提高焊接质量:回流焊热控制更精确,避免虚焊、桥连等缺陷;

• 兼容混装设计:特别适合高密度、多类型元件的 PCB 组装;

• 环保与成本优化:减少助焊剂使用,降低清洗成本和环境污染。

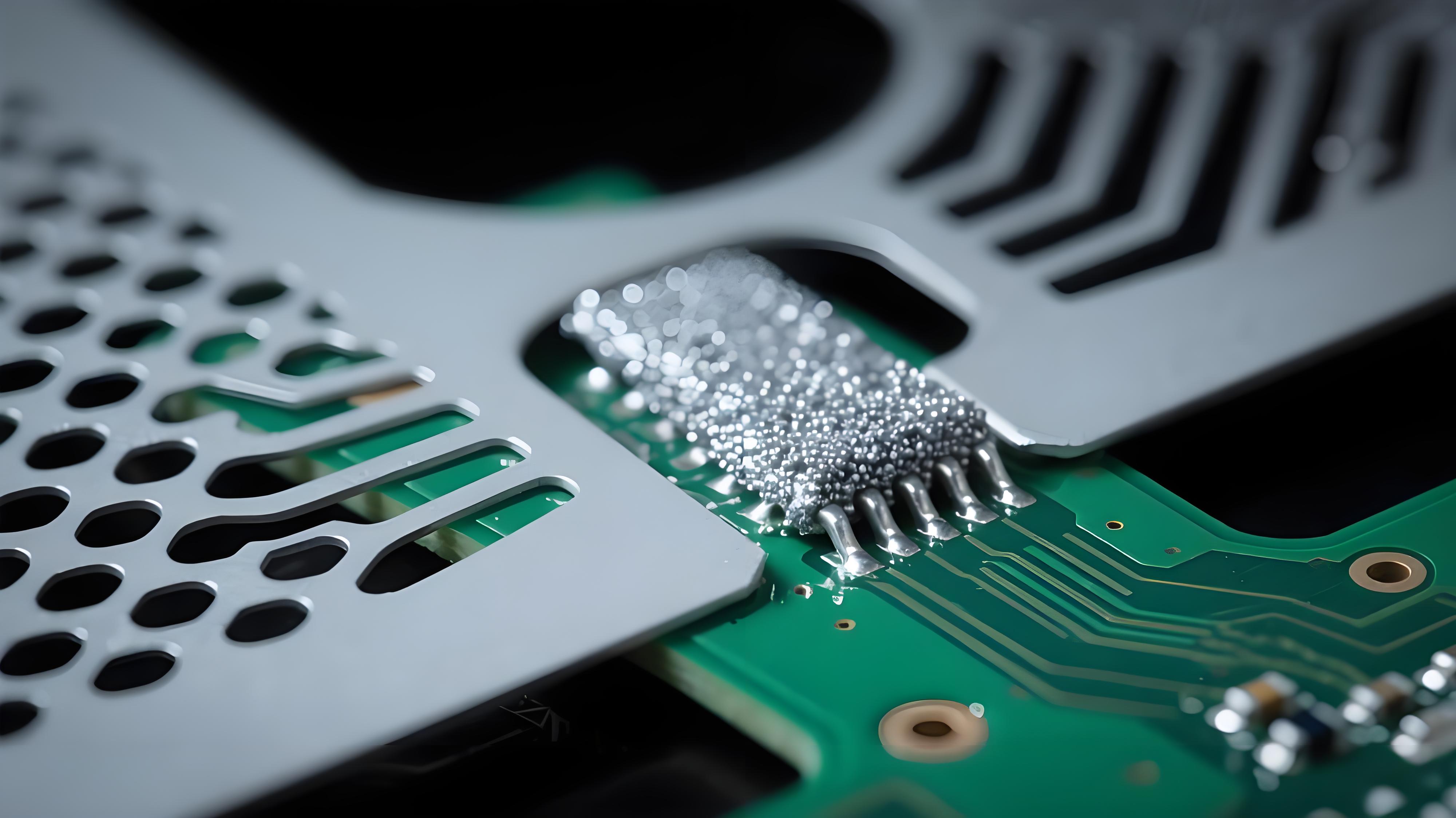

通孔回流焊对锡膏印刷要求极高。需采用厚度大于等于 0.18mm 的钢网,并对通孔焊盘开口做特殊设计:

• 开口尺寸通常比焊盘大 10%–20%;

• 可选择阶梯钢网或局部增厚设计,确保足够锡量;

• 锡膏类型推荐选用 4 号或 5 号粉,粘度在 800–1200 kcps 之间。

通孔元件插装需注意:

• 元件引脚长度建议超出 PCB 板面 0.5–1.0mm,过长易导致锡珠,过短则影响焊点强度;

• 推荐使用带视觉定位的自动插装设备,提高位置精度。

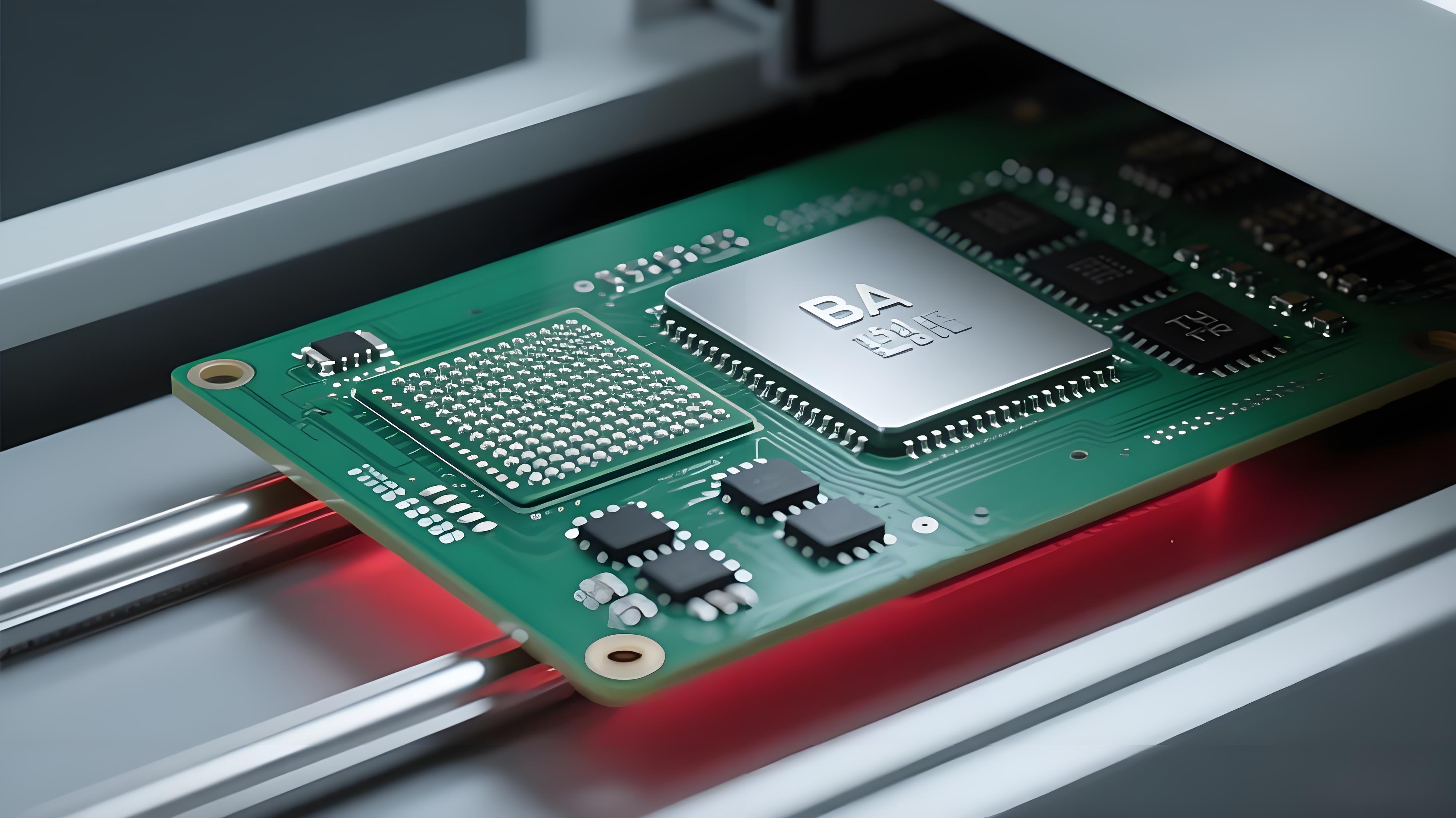

THR 工艺的回流焊温度曲线需兼顾通孔和贴装元件,具体参数设置如下:

温度区间 | 关键参数要求 | 目的 |

预热区 | 升温速率 1–2℃/s | 使锡膏溶剂适当挥发 |

浸润区 | 温度维持 140–160℃,时间 60–90s | 保证通孔内助焊剂活化 |

回流区 | 峰值温度 235–245℃,高于液相线时间 50–70s | 确保通孔内填锡充分 |

冷却区 | 降温速率 3–4℃/s | 减少热应力 |

通孔焊接所需锡量远超 SMT 焊点,为满足锡量需求,钢网开口常采用以下设计之一:

• 圆形或方形阵列开口:通过增加开口数量,提升锡膏释放量;

• 释放槽设计:在焊盘周围增设辅助释放孔,优化锡膏流动;

• 多台阶钢网:使通孔区域钢网厚度大于其他区域,直接增加该区域锡膏量。

通孔内填锡对热风穿透力要求较高,需重点关注以下参数:

• 设备选择:推荐使用强制对流回流炉,风速可调范围需覆盖 15–25 m³/min;

• 温度均匀性:炉内温度均匀性需控制在≤±2℃,确保通孔区域热量充分渗透,避免局部温度不足影响焊接。

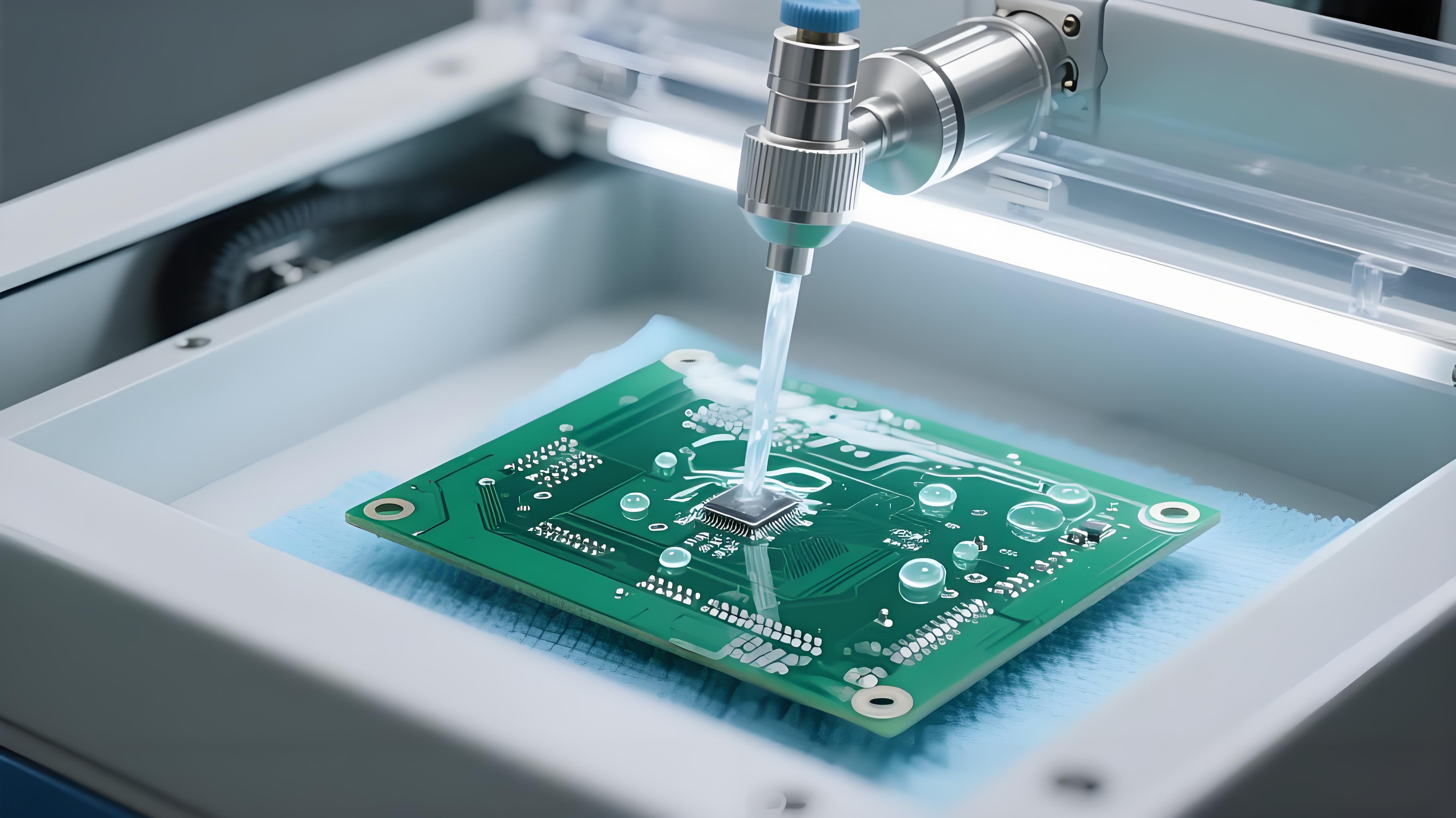

• 标准要求:通孔元件焊点应满足 IPC-A-610 Class 2/3 标准;

• 填锡率指标:填锡率须大于 75%,理想状态下达到 100%;

• 检测手段:推荐通过切片分析、X-Ray 检测等方式,直观评估孔内焊接质量,及时发现潜在缺陷。

• 成因:锡膏涂抹过量,导致多余锡膏在回流过程中形成锡珠;或回流升温速度过快,锡膏内溶剂快速挥发冲击锡膏,引发锡珠问题;

• 对策:优化钢网开口尺寸与形状,减少多余锡膏;调整预热阶段温度参数,降低升温速率,让溶剂平稳挥发。

• 成因:钢网设计不合理导致锡膏量不足;或回流炉热容量不够,通孔区域温度未达到理想焊接温度,影响锡膏流动填孔;

• 对策:增加通孔区域钢网厚度,或优化开口设计提升锡膏量;适当提高回流炉峰值温度,或延长回流区保温时间,确保锡膏充分熔化流动。

• 成因:元件插装过程中深度控制不一致,部分元件插装过浅;或元件引脚成型尺寸不统一,导致插装后引脚露出高度超标;

• 对策:规范元件成型工艺,统一引脚长度标准;采用带深度定位功能的自动化插装设备,确保插装深度一致。

尽管 THR 与选择性焊接同属先进焊接工艺,可应对 PCB 混装需求,但二者在适用场景、焊接方式上存在显著区别,具体对比如下:

对比维度 | 通孔回流焊(THR) | 选择性焊接 |

适用 PCB 类型 | 同一面同时存在通孔元件(THC)和表面贴装元件(SMC)的 PCB | 双面混装且通孔元件(THC)仅分布在一侧的 PCB |

焊接方式 | 一次性回流焊接,完成所有元件焊接 | 采用焊波局部焊接,针对性处理通孔元件 |

效率特点 | 流程集中,适合批量生产,效率较高 | 局部焊接,灵活性强,但批量生产效率低于 THR |

通孔回流焊技术凭借高效性与可靠性,已在多个领域广泛应用:

• 汽车电子:如发动机控制单元(ECU)、LED 车灯驱动板等,对焊接稳定性要求极高的产品;

• 工业控制:PLC(可编程逻辑控制器)模块、电力驱动板等,需兼容多类型元件的设备;

• 通信设备:高端路由器主板、基站信号处理板等,高密度 PCB 组装场景。

随着电子制造技术的不断升级,THR 工艺将向以下方向发展:

• 与自动化技术深度融合:结合高精度自动插装设备,进一步提升元件定位精度与生产效率;

• 适配先进封装技术:针对三维堆叠封装(3D Stacking)等新型封装形式,优化工艺参数,满足更复杂的焊接需求;

• 绿色化与智能化:研发低助焊剂、无铅环保锡膏,降低环境影响;同时引入 AI 视觉检测、大数据分析等技术,实现焊点质量的实时监控与工艺参数的智能优化。

通孔回流焊(THR)作为表面贴装技术(SMT)与通孔插装技术(THT)融合的关键工艺,不仅大幅简化了 PCB 混装生产流程,还显著提升了焊接一致性与产品可靠性。对于电子制造企业而言,成功实施 THR 工艺需从钢网设计、锡膏选择、回流炉参数调控等多方面系统规划,同时结合 X-Ray 检测、切片分析等质量管控手段,确保焊接质量达标。在汽车电子、工业控制等对可靠性要求严苛的领域,THR 工艺已成为实现高效、高质量 PCB 混装生产的优选技术路径,未来有望在电子制造行业发挥更重要的作用。了解更多欢迎联系(IPCB)爱彼电路技术团队