采购陶瓷基板时,你是否曾在单面与双面之间陷入纠结?相同的应用场景,选错类型可能导致成本飙升30%,甚至引发器件过热、寿命骤减等致命问题。当功率器件向高集成、小型化演进,陶瓷板的选型不再是简单的"单双面"选择,而是关乎整个电子系统可靠性的核心决策。本文将从工艺本质、性能差异、场景适配三大维度,彻底讲清单面陶瓷板和双面陶瓷板的核心区别,帮你精准匹配需求,降低采购风险。

一、核心差异:从工艺本质看懂单双面陶瓷板的底层逻辑

陶瓷板的单双面差异,本质是金属化工艺与线路布局的不同,这直接决定了其散热效率、承载功率与适用场景。两者的核心区别从制备流程之初就已显现,尤其在关键的铜瓷键合环节,工艺选择更是拉开了性能差距。

1.1 结构差异:线路布局的"单面独奏"与"双面协奏"

单面陶瓷板采用"陶瓷基材+单面金属层"的三明治结构,金属线路仅分布在陶瓷基片的单一表面,通过溅射、光刻或烧结工艺实现金属与陶瓷的键合,背面多保留陶瓷本色用于散热或机械支撑。这种结构的优势在于线路设计简单,无需考虑正反面线路的对位问题,适合简单电路布局。

双面陶瓷板则是"陶瓷基材+双面金属层"的对称或非对称结构,正反面均有金属线路,部分高端产品还会通过激光打孔+通孔填铜技术实现垂直互连,形成三维线路布局。这种结构需要解决双面印刷带来的变形、对位偏移等难题,通常采用层压后二次印刷或双面同时烧结工艺,其中免研磨双面同时烧结技术可使产能翻倍,还能避免多次高温导致的铜晶粒异常生长。

1.2 工艺差异:烧结方式决定性能上限

单面陶瓷板主流采用单次单面烧结工艺,即先完成单面金属线路印刷,经一次高温烧结实现铜瓷键合,若需强化散热再对背面进行简单处理。这种工艺门槛较低,几乎所有厂商均可实现,但存在明显短板:两次高温烧结(若需双面处理)会导致铜板晶粒粗大,降低线路载流能力与连接可靠性。

双面陶瓷板的工艺难度更高,核心分为两种技术路径:一是常规的"两次单面烧结",需经过两次高温过程,容易因热膨胀系数差异产生应力,导致瓷片开裂或翘曲;二是先进的"双面同时烧结",通过专用治具实现正反面金属层同步键合,仅需一次高温过程,能源利用率提升50%以上,且能有效控制热应力,产品良率可达98%以上,但对治具精度与工艺控制要求极高,目前仅少数厂商掌握。

在高端应用领域,双面陶瓷板还会采用低温共烧陶瓷(LTCC)工艺,通过多层瓷片叠层共烧实现高密度互连,单层瓷片可实现双面布图,配合二次等静压工艺,能有效解决大面积印刷带来的变形问题,成品率提升显著。而单面陶瓷板多采用直接镀铜(DPC)或直接覆铜(DBC)工艺,工艺成熟度高,成本控制更有优势。

二、性能参数对比:一张表看懂单双面陶瓷板的关键差异

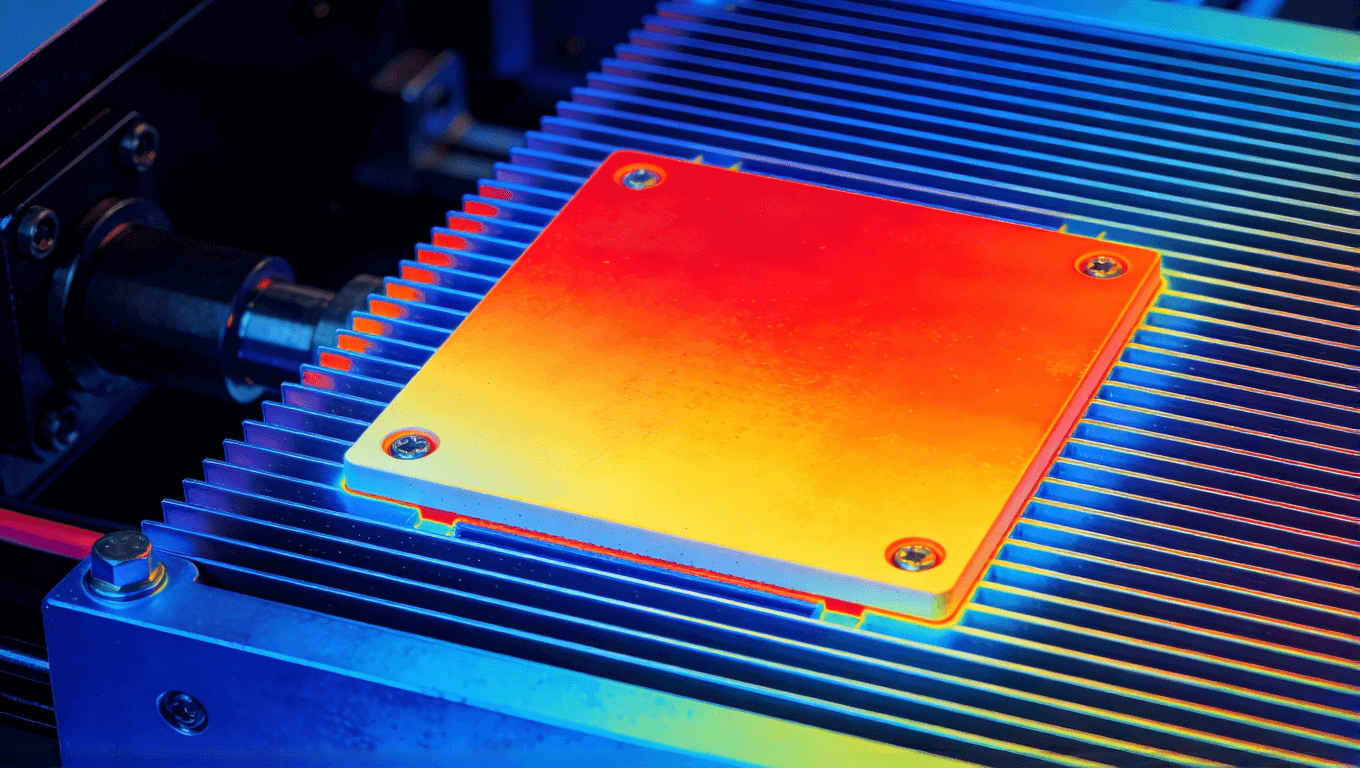

性能参数是选型的核心依据,尤其是导热系数、热膨胀系数、承载功率等关键指标,直接影响电子器件的运行稳定性。以下是两种陶瓷板在主流工艺(氧化铝/氮化铝基材)下的核心性能对比:

性能指标 | 单面陶瓷板(氧化铝基材) | 单面陶瓷板(氮化铝基材) | 双面陶瓷板(氧化铝基材) | 双面陶瓷板(氮化铝基材) |

导热系数(W/(m·K)) | 22-26 | 170-200 | 22-26 | 170-200 |

热膨胀系数(ppm/℃) | 7.2-7.6 | 4.5-5.0 | 7.2-7.6 | 4.5-5.0 |

承载功率密度(W/cm²) | ≤50 | ≤100 | ≤80 | ≤200 |

抗弯强度(MPa) | ≥350 | ≥300 | ≥380 | ≥320 |

线路分辨率(μm) | 30-50 | 20-40 | 20-30(DPC工艺) | 10-30(DPC工艺) |

功率循环寿命(次) | ≥10000 | ≥20000 | ≥30000 | ≥50000 |

成本水平(相对值) | 1.0 | 2.5-3.0 | 1.5-1.8 | 3.5-4.0 |

注:数据基于行业主流工艺水平,不同厂商因技术差异可能存在±10%波动。从表格可见,单双面陶瓷板的基材导热性能一致,但双面陶瓷板凭借更合理的线路布局与更优的工艺控制,在承载功率、可靠性等核心指标上全面领先,尤其在氮化铝基材搭配DPC或AMB工艺时,可满足高功率器件的严苛需求。

三、场景化适配:不同需求如何精准选择?

单双面陶瓷板没有绝对的优劣之分,关键在于匹配应用场景的功率需求、空间限制与成本预算。以下是三大核心应用领域的选型指南:

3.1 中低功率场景:单面陶瓷板的性价比之选

在功率密度≤50 W/cm²的中低功率场景中,单面陶瓷板凭借成熟的工艺与可控的成本,成为主流选择。典型应用包括:

• 普通LED照明:氧化铝基材的单面陶瓷板可满足LED灯珠的散热需求,线路设计简单,成本仅为双面产品的60%-70%,适合批量生产;

• 消费电子电源模块:如手机充电器、小型适配器等,空间限制较小,单面线路即可实现电路功能,且能通过优化陶瓷基材厚度平衡散热与成本;

• 普通传感器:如温度传感器、压力传感器等,对功率与可靠性要求适中,单面陶瓷板的工艺成熟度可保障产品稳定性。

此类场景的核心需求是"成本可控+满足基础性能",单面陶瓷板的工艺优势可充分发挥,无需过度追求双面结构的性能冗余。

3.2 高功率/高集成场景:双面陶瓷板的不可替代性

当功率密度≥80 W/cm²,或存在空间狭小、高可靠性要求时,双面陶瓷板成为必然选择。典型应用包括:

• 新能源汽车电驱系统:IGBT与SiC MOSFET模块的功率密度可达150-200 W/cm²,热流密度极高,双面陶瓷板通过正反面线路布局实现热电分离,配合氮化铝基材,可将热阻降低40%以上,英飞凌最新一代模块采用类似结构后,功率循环寿命提升5倍,整车能耗下降2-3个百分点;

• 激光雷达(LiDAR):自动驾驶激光雷达的VCSEL激光器需要高密度互连与高效散热,双面DPC陶瓷板可实现多通道激光阵列的精准布线,垂直互连技术还能缩小模块体积30%,满足车载空间限制;

• 工业激光设备:如光纤激光泵浦源,热流密度高达500 W/cm²,双面氮化铝陶瓷板凭借170-200 W/(m·K)的高导热性,可快速传导芯片热量,配合金锡共晶焊接工艺,界面导热效率提升显著;

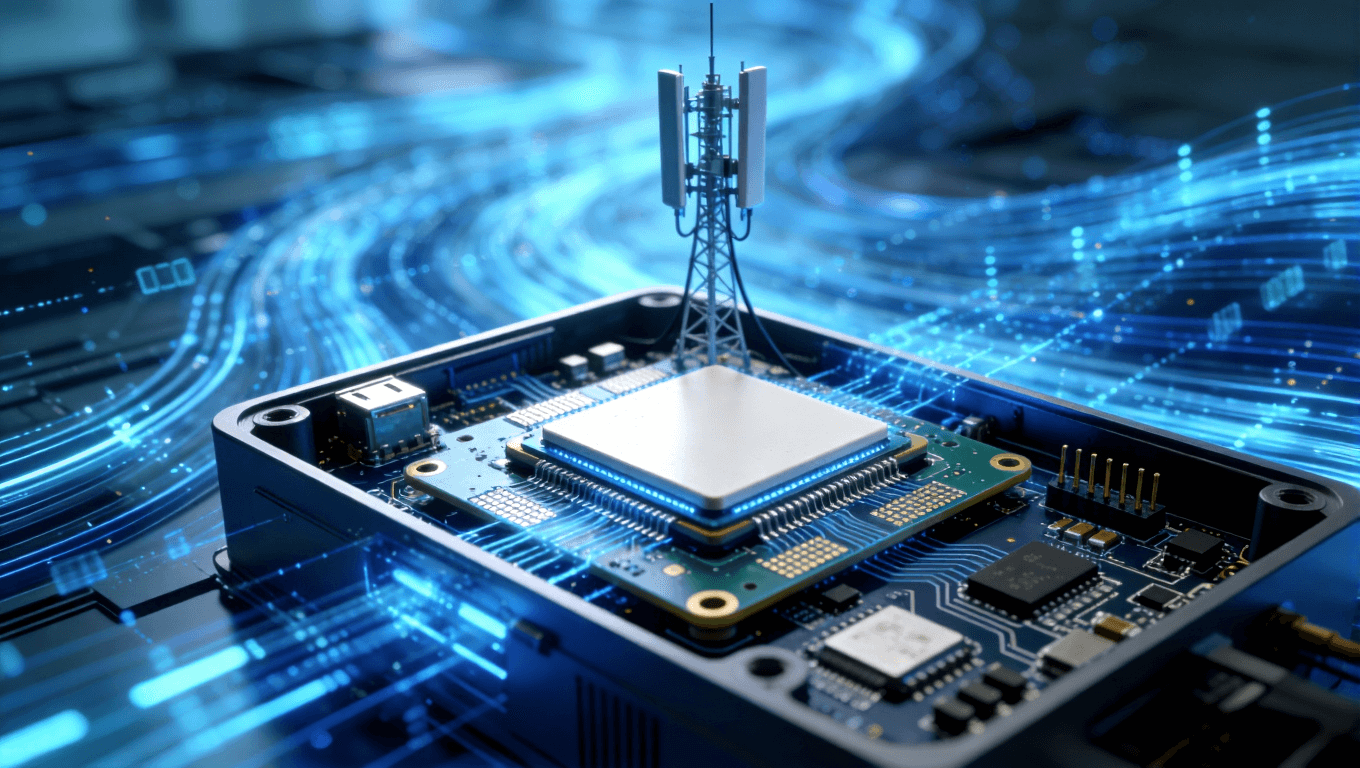

• 5G射频器件:毫米波频段对信号损耗与集成度要求极高,双面LTCC陶瓷板可实现无源器件集成,低介电常数的陶瓷基材还能减少信号损耗,满足5G基站的高频需求。

此类场景的核心需求是"高可靠性+高散热+高集成",双面陶瓷板的结构与工艺优势可直接解决痛点,是保障系统稳定运行的核心材料。

四、选型避坑:4个常见误区要避开

在单面与双面陶瓷板的选型过程中,很多采购与工程师会陷入认知误区,导致选型失误。以下是4个最常见的误区,帮你精准避坑:

误区1:盲目追求双面结构,忽视成本冗余

部分采购认为"双面优于单面",盲目选择双面陶瓷板,导致成本不必要增加。实际上,若应用场景功率较低,单面陶瓷板完全可满足需求,过度追求双面结构只会造成成本浪费。建议先明确功率密度、热流密度等核心指标,再决定结构类型。

误区2:将厚度与性能简单挂钩,忽视工艺影响

有观点认为"陶瓷板越厚,散热与强度越好",但实际并非如此。陶瓷板的散热效率主要取决于基材导热系数与线路设计,而非厚度;过度加厚陶瓷层会增加热阻,反而降低散热效果。同时,金属层厚度也并非越厚越好,铜箔厚度超过70μm后,对载流能力的提升有限,却会增加成本与热应力。

误区3:忽视热膨胀系数匹配,导致可靠性问题

陶瓷板与芯片、金属外壳的热膨胀系数(CTE)匹配至关重要,若匹配不当,高低温循环中会产生巨大应力,导致焊点裂纹、线路脱落等问题。例如,Si芯片的CTE约为4-7 ppm/℃,应优先选择氮化铝基材(CTE≈4.5 ppm/℃)的陶瓷板,而非氧化铝基材(CTE≈7.5 ppm/℃),尤其是高功率场景下,CTE匹配性直接决定产品寿命。

误区4:只关注初始性能,忽视工艺成熟度

部分厂商的双面陶瓷板采用不成熟的两次单面烧结工艺,虽然初始性能达标,但长期使用中易出现翘曲、开裂等问题。选型时应关注厂商的工艺能力,优先选择掌握双面同时烧结或LTCC二次等静压工艺的供应商,保障产品长期可靠性。

五、精准选型:我们的解决方案与支持

面对单面与双面陶瓷板的选型难题,最核心的是结合自身需求,平衡性能、成本与可靠性。作为深耕陶瓷基板领域多年的专业厂商,我们可为你提供全流程选型支持与定制化解决方案:

• 定制化工艺方案:可提供DPC、DBC、AMB、LTCC等多种工艺的单双面陶瓷板,支持氧化铝、氮化铝、氮化硅等多种基材,满足不同功率与可靠性需求;

• 快速打样交付:打样周期仅需7-10天,批量交付10-15天,配备先进的双面同时烧结设备,良率稳定在98%以上;

• 全流程质量管控:从基材选型到成品检测,全程采用扫描电镜、台阶仪、电子万能试验机等专业设备检测,确保导热系数、附着力、可焊性等指标达标。

无论你是需要高性价比的中低功率解决方案,还是高可靠性的高功率定制产品,爱彼电路技术团队都能精准匹配需求。提供你的具体需求(如功率、尺寸、应用场景),即可获取精准报价;也可拨打技术热线,与工程师一对一沟通细节。