一块仅数毫米厚度的陶瓷基板,能承载数百瓦功率器件的极限运行,在-40℃至150℃的极端温差中保持信号稳定,甚至能植入人体伴随生命律动运转数十年。这就是陶瓷电路板的独特魅力——它以材料本征的卓越性能,成为破解高端电子产品散热、可靠性与集成化难题的关键核心。当电子设备向高功率、微型化、智能化狂奔,哪些电子产品早已将陶瓷电路板纳入核心配置?其背后又暗藏怎样的技术逻辑?

陶瓷电路板以氧化铝(Al₂O₃)、氮化铝(AlN)、氮化硅(Si₃N₄)等陶瓷为基材,通过DPC(直接镀铜)、DBC(直接键合铜)、LTCC(低温共烧陶瓷)等工艺实现线路集成,兼具高导热、低介电损耗、热膨胀匹配性好、耐苛刻环境等核心优势。这些特性使其跳出传统FR-4有机电路板的应用局限,在多个高端电子领域成为不可替代的核心组件,以下将结合具体电子产品展开深度解析。

一、医疗电子:生命健康的“可靠守护者”

医疗电子设备对稳定性、安全性和精度的要求达到极致,无论是体外诊断设备的高频信号处理,还是植入式设备的长期生物相容,陶瓷电路板都展现出独特优势,成为医疗电子领域的核心支撑材料。

1. 高端医疗影像设备(CT、MRI、超声波诊断仪)

CT与MRI设备运行时,X射线管、射频线圈等核心部件会产生密集热量,同时需要传输GHz级高频信号,传统基板难以兼顾散热与信号完整性。陶瓷电路板凭借高导热与低介电损耗特性,完美匹配这一需求。以氮化铝(AlN)陶瓷基板为例,其导热系数高达230W/mK,是传统氧化铝基板的6-8倍,可快速导出核心器件热量,使MRI射频线圈模块连续工作4小时后结温降低35-40℃,显著减少热应力导致的器件老化。

在信号处理方面,氧化铝陶瓷基板介电常数仅9.8,介电损耗<0.0004@10GHz,在毫米波频段信号传输损耗较环氧树脂基板降低90%以上,有效避免MRI射频信号畸变。GE Healthcare在Revolution Evo CT设备中采用多层氮化铝基板集成方案,实现散热效率提升50%,支持连续8小时高负载扫描任务,同时使影像分辨率提升15%以上,为早期病灶诊断提供更清晰的影像支撑。超声波诊断仪中,陶瓷基板与压电陶瓷(PZT)的直接键合技术可抑制电磁串扰,确保回波信号信噪比(SNR)≥70dB,保障诊断结果的准确性。

2. 植入式医疗设备(心脏起搏器、神经刺激器)

植入式医疗设备需在人体复杂环境中稳定运行数十年,对材料的生物相容性、抗腐蚀性和微型化集成提出严苛要求。陶瓷电路板采用高纯度氧化铝(纯度≥99.6%)或氮化铝材料,通过ISO 10993生物相容性认证,细胞毒性、致敏性等指标完全达标,与人体组织长期共存无排异反应。在模拟体液的加速老化实验中,氧化铝基板经10年等效腐蚀后表面粗糙度仅增加0.2μm,离子析出量<0.01ppm,远优于金属基板。

借助LTCC(低温共烧陶瓷)技术,陶瓷电路板可实现20层以上立体布线,将起搏器体积缩小至8cm³以下,较上一代产品减少40%,同时集成MCU、生物传感器与无线通信模块。Medtronic Azure XT起搏器采用多层氧化铝陶瓷基板,实现15年超长服役寿命,术后感染率较金属基板设备下降60%;而磷酸钙基生物可降解陶瓷基板的应用,更使临时性神经刺激器实现术后3年自主降解,避免二次手术取出的风险。

3. 便携式医疗监测设备(血糖仪、移动心电图仪)

便携式医疗设备常需在户外、高温高湿等复杂环境下使用,对基板的环境适应性和低能耗特性要求较高。陶瓷电路板具备优异的耐高温、耐湿度及抗机械冲击性能,氧化锆增韧陶瓷基板可在-40℃~150℃循环冲击下保持结构完整性,通过MIL-STD-810H标准测试,适用于各类极端环境下的急救与监测场景。

同时,陶瓷基板的低能耗设计有助于延长设备电池寿命。以血糖监测仪为例,采用氮化铝陶瓷基板的传感模块,功耗较传统基板降低30%,可支持设备连续工作100小时以上;移动心电图仪中,陶瓷电路板的高绝缘性可有效避免电磁干扰,确保心率信号采集的准确性,为远程医疗诊断提供可靠数据支持。

二、新能源汽车:高压平台的“散热核心”

随着新能源汽车向800V高压平台、高功率电机方向发展,电机控制器、车载充电器、激光雷达等核心部件的散热与可靠性问题愈发突出。陶瓷电路板凭借高导热、耐高压、热膨胀匹配性好的优势,成为新能源汽车高压电子系统的核心解决方案,推动汽车电动化向更高效率、更安全方向发展。

1. 电机控制器与车载充电器(OBC)

电机控制器是新能源汽车的“大脑”,800V高压平台下,IGBT/SiC功率器件功率密度大幅提升,散热压力急剧增加。陶瓷电路板采用直接键合铜(DBC)或活性金属钎焊(AMB)工艺,热阻极低,可有效传导芯片产生的热量,避免因过热导致的性能下降或失效。氮化铝陶瓷基板导热系数达170-200W/(m·K),接近金属铝,同时具备优异的绝缘性,可满足高压平台的绝缘要求。

在车载充电器中,陶瓷电路板的热膨胀系数(CTE)与SiC芯片高度匹配(AlN约4.5ppm/℃),减少热应力引起的焊点失效,提升设备可靠性。数据显示,采用陶瓷电路板的电机控制器,功率密度可提升至30kW/L以上,较传统基板方案效率提升15%,同时使器件寿命延长2倍以上。2025年新能源汽车相关陶瓷基板需求已超90亿元,成为陶瓷电路板行业的核心增长引擎。

2. 车载激光雷达(LiDAR)

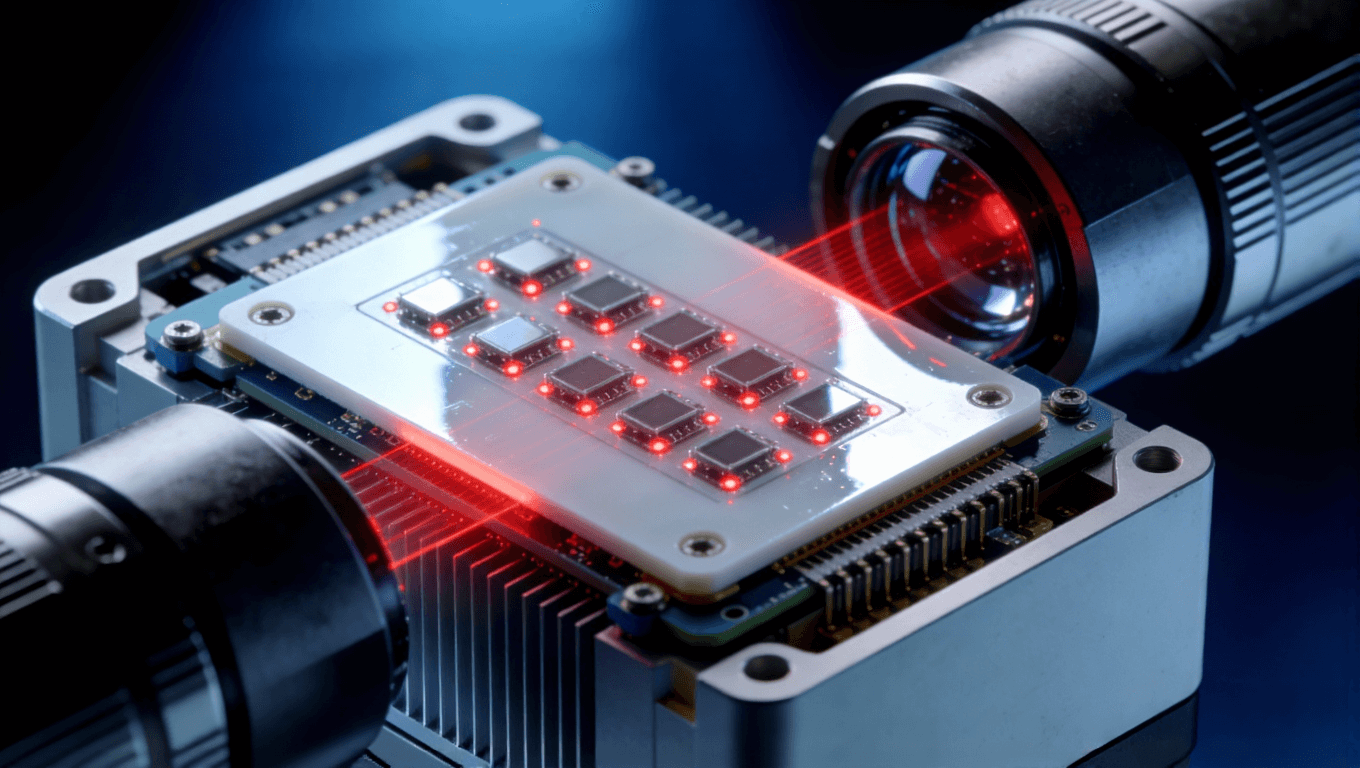

激光雷达是自动驾驶的“眼睛”,L3+级自动驾驶汽车单车用量达3-4颗,其VCSEL激光器需要高效散热和精准信号互连。直接镀铜(DPC)陶瓷基板采用半导体级微加工技术,线路分辨率可达10-30μm,表面平整度优于0.3μm,可实现多通道激光阵列的高密度互连,同时氮化铝基板提供超低热阻,确保激光器稳定工作。

陶瓷电路板的高频特性还可支持激光雷达的信号处理模块,减少信号传输损耗,提升测距精度。预计2027年全球车载激光雷达市场规模超28亿美元,陶瓷电路板作为核心封装材料,将伴随自动驾驶渗透率提升迎来需求爆发。

三、航空航天电子:极端环境的“可靠担当”

航空航天电子设备需在高温、低温、高辐射、强振动等极端环境下稳定运行,对基板的耐环境性和可靠性要求远超民用领域。陶瓷电路板具备耐高温(>300℃)、耐辐射、抗振动、气密性好等特性,成为卫星通信、雷达系统、航空电子控制系统等核心设备的首选基板材料。

1. 卫星通信与雷达系统

卫星通信设备工作在太空中,面临高真空、强辐射和剧烈温差环境,同时需要传输高频信号。陶瓷电路板采用氮化铝或氮化硅材料,具备优异的辐射稳定性,在10⁶Gy剂量辐射下性能无明显衰减。其低介电常数特性可减少毫米波信号损耗,适用于5G/6G卫星通信的射频前端模块,确保信号传输的完整性。

在雷达系统中,陶瓷电路板的高精度线路加工能力可满足相控阵雷达的高密度集成需求,LTCC技术实现电阻、电容、电感等无源器件的三维立体集成,使雷达模块体积缩小30%以上,重量减轻25%,提升航空航天设备的有效载荷。DPC陶瓷基板支持气密封装,漏率<1×10⁻¹⁰Pa·m³/s,可在太空高真空环境下长期稳定工作。

2. 航空电子控制系统

飞机的飞行控制系统、发动机控制系统等核心电子设备,需在高温、强振动环境下保持毫秒级响应精度。陶瓷电路板的热膨胀系数与半导体芯片高度匹配,可减少温度波动导致的焊点失效,在发动机舱150℃以上的高温环境中仍能稳定工作。其高机械强度特性可抵御飞机起飞、降落时的剧烈振动,确保控制系统信号传输的连续性。

某航空发动机控制系统采用氮化硅陶瓷基板,经10⁸次振动循环测试后,焊点疲劳断裂率<0.1%,远优于传统基板的5-8%,为航空飞行安全提供了坚实保障。

四、智能制造:精密控制的“感知核心”

智能制造追求高精度、高自动化生产,传感器作为数据采集的核心部件,需在高温、高湿、强腐蚀等复杂工业环境下保持稳定性能。陶瓷电路板凭借高绝缘性、耐高温、抗腐蚀特性,成为智能传感器的理想基板材料,推动智能制造向更高精度、更高效方向发展。

1. 高精密加工监控传感器

数控加工中心、精密机床等设备需要实时监测切削力、振动、温度等参数,以确保加工精度。陶瓷基板传感器可精确采集这些关键参数,其高硬度和抗疲劳特性可承受高速切削产生的机械冲击,低热膨胀系数保证温度波动情况下仍能保持精准测量。在某高端数控机床企业中,采用陶瓷基板压力传感器实时监测切削力变化,使产品尺寸误差降低30%,刀具寿命延长25%,生产效率提升15%。

2. 高温恶劣环境传感器

金属熔炼、玻璃制品生产等工艺需在高温、腐蚀性环境中进行,传统传感器易受环境影响产生漂移或失效。陶瓷基板传感器凭借耐高温(>1200℃)、耐腐蚀特性,可在这些极端环境中长时间稳定工作。某玻璃生产企业在熔炉温度监控中应用陶瓷基板温度传感器,通过实时数据分析优化能源使用方案,减少原材料浪费的同时,保证了产品均匀性和质量稳定性。

五、高频通信与半导体器件:信号传输的“无损通道”

5G/6G通信、半导体激光器等领域对高频信号传输的完整性和效率要求极高,陶瓷电路板的低介电损耗、高频率特性使其成为这些领域的核心封装材料,为高频电子器件的性能突破提供支撑。

1. 5G/6G基站射频前端模块

5G基站Massive MIMO天线通道数激增,需要低损耗、高可靠性的基板材料支撑高频信号传输。氮化铝陶瓷基板介电常数≈8.8@10GHz,可有效减少信号损耗,其高精度线路加工能力满足毫米波射频器件的封装需求。随着6G技术的发展,28GHz及以上毫米波频段的应用更加广泛,陶瓷电路板的高频优势将更加凸显,预计2027年射频器件市场规模将达43亿美元,陶瓷基板需求同步增长。

2. 半导体激光器(LD)与光模块

高功率半导体激光器(如光纤激光泵浦源)工作时产生大量热量,需高效散热以保证输出功率稳定性。氮化铝陶瓷基板导热系数达170-200W/(m·K),可快速导出激光器核心热量,同时支持金锡(AuSn)共晶焊接,提高界面导热性。在800G光模块中,双面陶瓷基板实现热电分离,使制冷效率(COP值)达0.7,确保光模块在高功率运行下的稳定工作。

结语:陶瓷电路板的未来发展与应用展望

从医疗健康到新能源汽车,从航空航天到智能制造,陶瓷电路板以其不可替代的性能优势,成为高端电子领域的核心支撑材料。随着第三代半导体(SiC/GaN)、AI服务器、Mini/Micro LED等新兴领域的发展,陶瓷电路板正朝着多层化、三维集成、超薄化(<0.1mm)方向演进,材料上氮化铝、氮化硅渗透率不断提升,工艺上DPC、LTCC等精密制造技术持续优化。

数据显示,预计2026年全球陶瓷基板市场将突破110亿美元,2026-2031年复合增长率超6%-15%。未来,随着国产替代加速,上游陶瓷粉体、核心设备的自主化突破,陶瓷电路板成本将逐步降低,其应用场景将从高端电子领域向更多中端领域延伸。