“项目卡壳第3天了,常规铝基板厚度超标,换了两家供应商的超薄款,要么散热不稳定导致LED芯片结温超标20℃,要么报价要等2天,根本赶不上研发节点!”这是上周一位汽车电子客户找到我们时的焦急诉求。在消费电子轻薄化、汽车电子集成化的趋势下,超薄1.0mm铝基板成为解决“散热+空间”双重难题的核心部件,但选型不当或供应商实力不足,往往会让项目陷入延误、返工的困境。据行业数据显示,超过40%的超薄铝基板项目故障,源于对厚度公差、散热性能的把控不足,以及供应商响应滞后导致的问题无法及时解决。本文将从痛点解析、技术原理、实战案例到选型指南,全方位帮你搞定超薄1.0mm铝基板,更有30分钟快速报价、24小时技术支持等核心服务,助力项目高效落地。

一、直击行业痛点:超薄1.0mm铝基板选型的4大核心风险

在超薄1.0mm铝基板的应用场景中,无论是LED照明、汽车电子还是消费电子,你大概率会遇到以下痛点,这些问题不仅影响产品性能,更可能导致项目延期、成本超支:

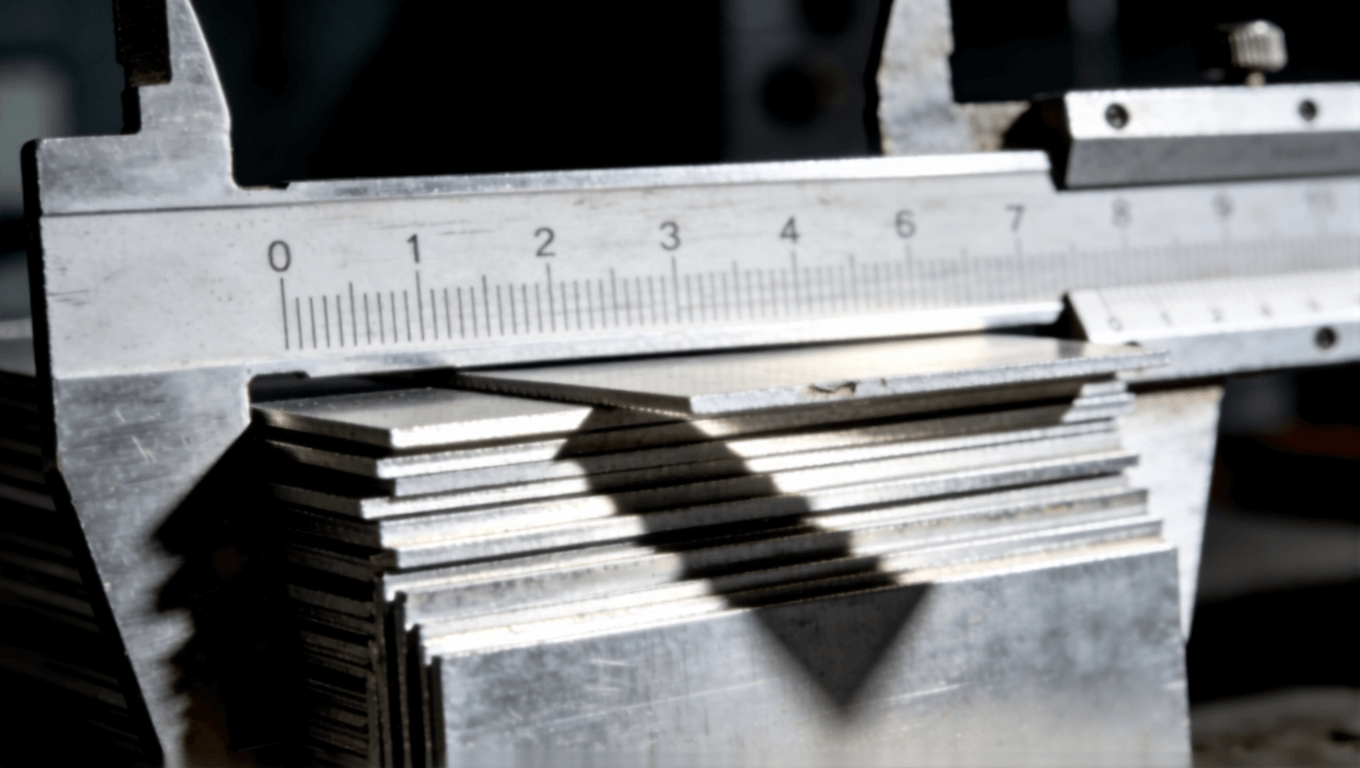

1. 厚度精度不达标,装配错位风险高

超薄1.0mm铝基板对厚度公差要求极高,根据GB/T 36476-2018标准,1.0mm铝基板的1级公差需控制在±0.09mm内。但部分小厂因设备精度不足,实际交付产品公差可达±0.2mm,直接导致后续装配时与外壳、其他元器件干涉,甚至出现短路风险。曾有客户因供应商交付的基板厚度偏差过大,批量返工损失超过10万元。

2. 散热性能衰减,核心器件寿命骤减

超薄结构易导致散热路径缩短,若绝缘层材料选型不当或压合工艺不达标,会使热导率大幅下降。比如在50W LED照明场景中,合格的超薄1.0mm铝基板可将芯片结温控制在70℃以下,而劣质产品结温会超过110℃,导致LED芯片寿命缩短50%以上。尤其在汽车电子的高温环境中,散热失效还可能引发安全隐患。

3. 制程稳定性差,良率低且交付延迟

超薄1.0mm铝基板在脱脂清洗、绝缘层压合等环节极易出现翘曲、气泡、毛刺等缺陷。小厂缺乏严格的质量控制体系,良率通常不足85%,而行业优质水平可达95%以上。更关键的是,部分供应商无快速响应机制,报价需1-2天,工程疑问反馈滞后,直接拖慢研发和量产节奏。

4. 技术支持缺失,定制化需求无法满足

不同应用场景对超薄1.0mm铝基板的表面处理、导热等级要求不同,如汽车电子需耐盐雾、抗振动,5G设备需低介电常数。但很多供应商缺乏专业技术团队,无法提供定制化解决方案,甚至在项目出现问题后,售后响应不及时,导致问题长期无法解决。

二、深度解析:超薄1.0mm铝基板的技术原理与核心工艺

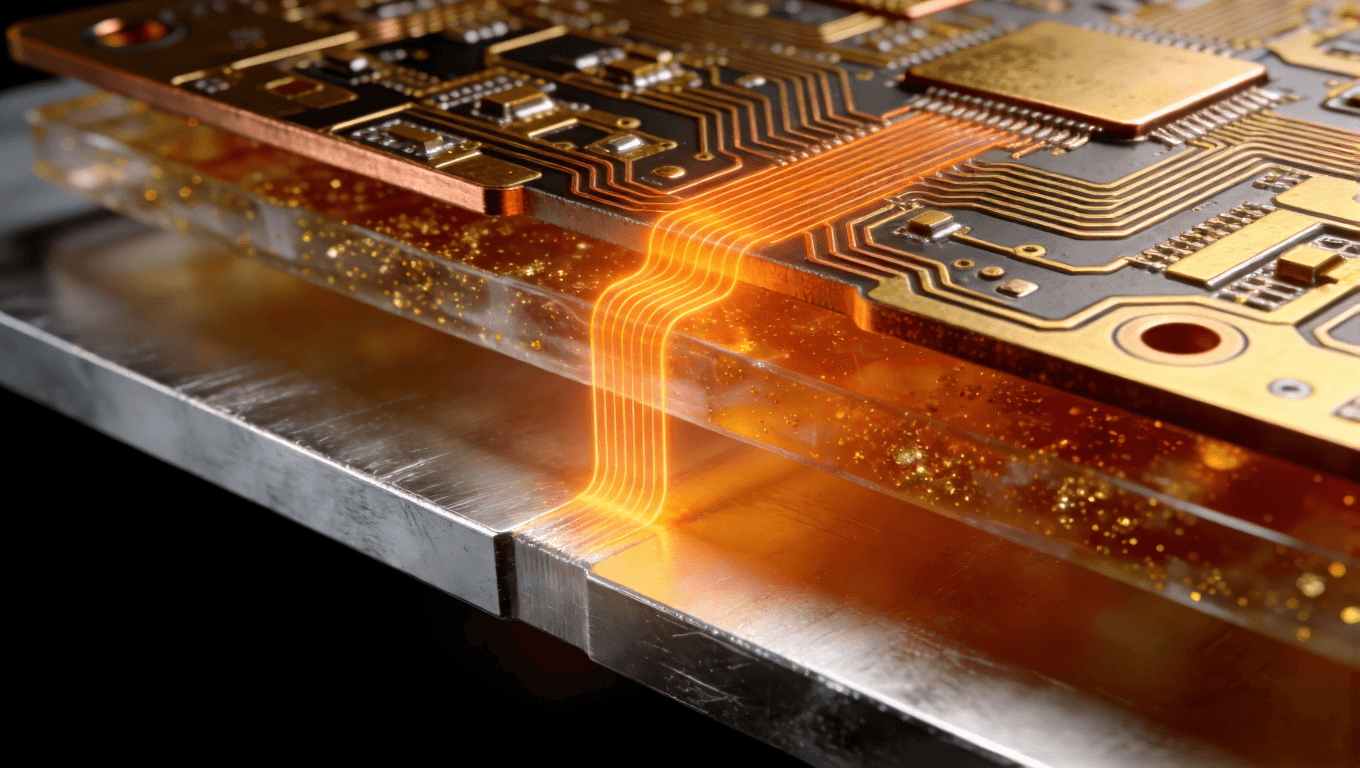

要避开上述坑,首先需理解超薄1.0mm铝基板的技术逻辑。其核心优势源于“铝基-绝缘层-铜箔”的三明治结构,通过精密工艺实现“轻薄化”与“高散热”的平衡,具体技术细节如下:

1. 核心技术原理:散热与轻薄的平衡之道

超薄1.0mm铝基板的底层铝基选用6061或5052型号铝合金,热导率可达180-200W/(m·K),是传统FR-4基板的900倍以上,为散热提供核心支撑。中间的绝缘层是技术关键,我们采用陶瓷填充环氧树脂材料,厚度控制在80-100μm,既保证击穿电压≥2.5kV/mm,又能实现2.0-3.0W/(m·K)的高导热系数,让热量快速穿透传递至铝基。顶层铜箔根据需求选用1oz-3oz规格,通过蚀刻工艺形成电路,兼顾导电性能与散热辅助功能。这种结构使超薄1.0mm铝基板在满足1.0mm轻薄需求的同时,热阻可控制在1.0℃·in/W以内,完美适配高功率、小空间场景。

2. 关键工艺流程与质量控制点

超薄1.0mm铝基板的制程难度远高于常规基板,每一步都需严格把控参数,我们的核心工艺及控制标准如下:

• 脱脂清洗:将铝基材裁剪至设计尺寸(偏差≤±0.5mm),放入5%-8%浓度的NaOH溶液(50-60℃)浸泡5-10分钟,去除油污与冲压残留;后续用去离子水清洗(电导率<10μS/cm),避免碱液残留影响后续压合效果。

• 绝缘层涂覆与压合:这是决定散热性能的核心环节。我们采用辊涂工艺将陶瓷环氧绝缘胶均匀涂覆在铝基表面,厚度偏差控制在±5μm;预烘(100-120℃,20-30分钟)后,与铜箔一同放入热压机,设置参数:温度160-180℃(升温速率5-10℃/min),压力20-30kg/cm²,时间60-90分钟,每15分钟卸压一次排气,确保绝缘层无气泡(气泡直径<0.1mm)。

• 表面处理与外形加工:根据应用场景选择镀锡(Sn厚度2-5μm)、OSP等表面处理方式;采用激光切割(精度±0.1mm)加工外形,去除边缘毛刺(高度<0.05mm);钻孔环节用数控钻床保证孔径偏差±0.05mm,孔壁铜厚≥20μm。

• 成品检测:每批次产品需通过10项核心指标检测,包括绝缘电阻≥10¹³Ω(常温常湿)、剥离强度≥1.5N/mm、耐焊性(260℃焊锡10秒无脱落)、尺寸稳定性(150℃烘烤2小时,变化率≤±0.1%)等,确保性能达标。

三、实战案例:超薄1.0mm铝基板的成功应用(附量化数据)

以下两个真实案例,带你直观感受超薄1.0mm铝基板的应用价值,以及我们的服务优势如何助力项目落地:

案例1:汽车电子BMS模块——解决轻薄化与高温散热难题

客户需求:某新能源汽车企业需为BMS(电池管理系统)开发超薄1.0mm铝基板,要求厚度公差±0.09mm,在85℃环境下热导率≥2.0W/(m·K),且需通过-40℃至120℃高低温循环测试,项目周期紧张,需3天内完成打样确认。

服务过程:客户提交需求后,我们的工程师60分钟内完成方案评估,30分钟内给出精准报价;针对汽车电子的高温、抗振动需求,我们优化绝缘层材料为耐候性环氧树脂,采用铬酸盐处理铝基增强抗腐蚀能力;打样阶段安排专属工程师全程跟进,24小时响应客户的工艺调整疑问。

项目成果:交付的超薄1.0mm铝基板厚度公差控制在±0.06mm,热导率达2.5W/(m·K),高低温循环100次后绝缘电阻≥10¹²Ω,剥离强度下降<15%,完全满足车规要求;打样周期仅2天,助力客户提前1周完成研发验证,批量生产良率达99.2%,较客户之前合作的供应商提升12个百分点。

案例2:LED超薄面板灯——兼顾散热与成本优化

客户需求:某照明企业开发18W超薄面板灯,需超薄1.0mm铝基板实现灯具厚度≤8mm,要求整灯工作温度≤60℃,光衰率1000小时≤3%,同时控制成本。

服务过程:我们的技术团队24小时内完成现场技术对接,结合LED面板灯的散热需求,优化电路布局,采用半蚀刻工艺保留0.4mm宽铜条作为辅助散热通道,提升散热面积30%;在保证性能的前提下,选用性价比更高的镀锡表面处理方案,30分钟内给出优化后的报价方案。

项目成果:应用我们的超薄1.0mm铝基板后,整灯厚度控制在7.2mm,工作温度稳定在55℃,1000小时光衰率仅2.2%,远优于行业8%的标准;批量采购成本较客户原方案降低15%,同时我们保障批量交付周期≤7天,助力客户快速抢占市场,该产品上市后销量提升30%。

四、PCB项目最常见的8个疑问解答

结合大量项目经验,我们整理了超薄1.0mm铝基板项目中最常见的8个疑问,帮你快速消除疑虑:

1. 超薄1.0mm铝基板的厚度公差能做到多少?是否符合国标?

我们的超薄1.0mm铝基板严格遵循GB/T 36476-2018标准,1级公差可稳定控制在±0.06mm,优于国标±0.09mm的要求,完全满足精密装配需求。

2. 不同应用场景该如何选择超薄1.0mm铝基板的导热等级?

常规LED照明场景选用2.0-3.0W/(m·K)即可;汽车电子、高功率设备建议选用3.0-4.0W/(m·K)的高导热型号;高频电路场景需搭配介电常数≤4@1MHz的专用绝缘层材料。

3. 提交需求后,多久能拿到报价?需要提供哪些资料?

对于标准制程内的超薄1.0mm铝基板需求,你只需提供Gerber文件、材质要求、批量数量,我们可在5-30分钟内给出精准报价;特殊定制需求也可在1小时内完成初步报价评估。

4. 工程疑问提交后,多久能得到响应?

我们实行工程师早晚轮班制度,确保60分钟内响应所有工程疑问,无论是方案优化、工艺调整还是问题排查,都能快速对接专业技术人员。

5. 超薄1.0mm铝基板的打样周期和批量交付周期分别是多久?

标准规格打样周期24-48小时,特殊定制打样3-5天;批量订单(≤1000㎡)交付周期7-10天,急单可加急至5天内交付。

6. 产品出现质量问题该如何处理?

我们承诺产品质保期内出现质量问题,24小时内给出解决方案,可选择退换货、返工或补偿,同时安排技术团队复盘问题根源,避免后续重复出现。

7. 能否提供定制化的超薄1.0mm铝基板解决方案?

可以。我们拥有50人规模的研发团队,可根据你的应用场景(如高温、高湿、抗腐蚀等)定制绝缘层材料、表面处理方式、外形结构,24小时内给出定制方案。

8. 如何保障批量生产的一致性?

我们采用数字化智造平台,通过MES系统实现全流程数据追溯,关键工序精度达0.1mm;每批次产品都进行抽样检测,良率稳定在99%以上,确保批量生产的一致性。

五、超薄1.0mm铝基板选型指南与行业趋势

1. 选型3大核心步骤,避免踩坑

• 明确场景需求:先确定应用场景的温度范围、功率密度、装配空间,比如汽车电子需重点关注耐高低温、抗振动,LED照明需关注散热和光衰。

• 确认关键参数:根据场景需求确定厚度公差、导热系数、表面处理方式、铜箔厚度等核心参数,可参考GB/T 36476-2018标准核对参数合理性。

• 考察供应商实力:优先选择具备快速报价、及时工程响应、全流程质量控制能力的供应商,避免因服务滞后影响项目进度。

2. 行业趋势:超薄化、高导热、定制化成主流

随着消费电子轻薄化、汽车电子电动化、5G通信高频化的发展,超薄1.0mm铝基板的需求正以每年15%的复合增长率攀升。未来趋势将集中在三个方向:一是厚度进一步轻薄化,逐步向0.8mm、0.6mm突破;二是导热性能升级,高导热型号(≥4.0W/(m·K))需求增加;三是定制化场景深化,如医疗设备、太空设备等特殊环境的专用基板。我们已提前布局相关技术研发,可满足未来各类高端需求。

六、选择我们:3大核心价值,助力项目高效落地

在超薄1.0mm铝基板项目中,选择一家靠谱的供应商,能让项目效率提升50%以上。我们凭借3大核心优势,成为2000+企业的长期合作伙伴:

1. 极速响应,不耽误项目进度

我们承诺30分钟快速报价,标准需求5-30分钟内精准回复;60分钟工程响应,早晚轮班工程师确保疑问快速对接;24小时技术支持,无论何时遇到PCB相关问题,都能随时获取专业解答,彻底解决“响应慢、等待久”的行业痛点。

2. 精密制造,保障产品可靠性

我们拥有数字化智造平台,关键设备精度达0.01mm,严格遵循GB/T 36476-2018标准生产,超薄1.0mm铝基板良率稳定在99%以上;全流程10项核心指标检测,确保每一批产品都符合性能要求,避免因质量问题导致返工、延误。

3. 定制能力,适配多元场景需求

50人研发团队可针对汽车电子、LED照明、5G通信等不同场景,定制超薄1.0mm铝基板解决方案,从材料选型、工艺优化到结构设计,全程专业指导;同时通过规模化采购与精益生产,将定制成本控制在合理范围,实现“定制化品质,标准化价格”。

选择我们,不仅能获得高品质的超薄1.0mm铝基板,更能享受全流程的高效服务,让你的项目研发周期缩短30%,批量生产成本降低15%,彻底规避选型、生产、交付中的各类风险。立即邮件至sales@ipcb.cn,提交你的需求,体验30分钟快速报价;若有工程疑问,可直接附上Gerber文件,我们60分钟内安排工程师给出专业解答。期待与你携手,让每一个超薄化、高散热的PCB项目都能高效落地!