芯片的性能突破,从来不止依赖芯片本身的设计与制程——承载芯片、实现信号传输的“桥梁”,正从传统PCB向IC载板完成关键迭代。当5nm、3nm制程芯片成为市场主流,这份“桥梁”的差异,直接决定了芯片能否发挥极致性能。IC载板与传统PCB,看似都是电子电路的承载载体,实则在技术内核、应用场景与制造工艺上存在天壤之别。本文将从多维度深度拆解两者的核心差异,为电子行业从业者、技术选型人员提供清晰的认知参考。

一、定义与核心定位:承载的使命截然不同

要理解两者的差异,首先需明确其核心定位与承载使命。这一基础认知的区分,是后续所有技术差异与应用分化的根源。

1.1 传统PCB:通用电子设备的“基础电路平台”

传统PCB(印刷电路板)是电子设备中不可或缺的基础部件,核心使命是为各类电子元器件(如电阻、电容、芯片封装体)提供机械支撑,并通过预设的铜箔线路实现元器件间的电气连接。其定位是“通用化电路载体”,适配范围覆盖消费电子、工业控制、汽车电子等绝大多数电子设备,强调的是通用性、稳定性与成本可控性。

在实际应用中,传统PCB无需直接与芯片裸片接触,而是搭载经过封装的芯片成品,线路连接的是芯片封装引脚与其他元器件,信号传输的速率与精度要求相对平缓,能够满足中低速率电子设备的运行需求。

1.2 主流IC载板:高端芯片的“定制化互联枢纽”

IC载板(集成电路载板)是专门为芯片封装设计的高端载体,核心使命是实现芯片裸片与PCB之间的高密度、高精度电气互联,同时为芯片提供散热、保护与机械支撑。其定位是“高端芯片的定制化配套部件”,直接对接芯片裸片,是芯片封装环节的核心核心材料之一,强调的是高密度、高精度、高可靠性与定制化适配能力。

随着芯片制程不断微缩,芯片裸片的引脚数量大幅增加、引脚间距持续缩小,传统PCB的线路精度已无法满足芯片裸片与外部电路的互联需求。IC载板通过极致的线路密度与微小的孔径设计,成为连接芯片裸片与传统PCB的“桥梁”,是高端芯片实现性能突破的关键支撑。

二、核心技术差异:从材料到工艺的全面升级

传统PCB与主流IC载板的技术差异,贯穿于材料选择、线路制造、孔加工等各个核心环节。这种差异并非简单的“精度提升”,而是从技术逻辑到工艺体系的全面重构。

2.1 材料选择:适配不同性能需求的核心差异

材料是决定两者性能上限的基础,不同的应用定位决定了其材料选择的巨大差异。

传统PCB的基材以环氧树脂覆铜板(FR-4)为主,部分特殊场景会选用聚酰亚胺(PI)等材料。FR-4基材具有成本低、加工难度小、绝缘性能稳定等优势,能够满足中低速率信号传输的需求。其铜箔厚度通常在12-70μm之间,阻焊层材料以环氧树脂类为主,主要作用是保护铜箔、防止短路,对精度要求较低。

主流IC载板的基材则更为高端,以BT树脂(双马来酰亚胺三嗪树脂)、ABF树脂(芳香族聚酰胺纤维)为主,部分高端产品会采用玻璃纤维增强的BT树脂或陶瓷基材。这类基材具有极低的介电常数(Dk)和介电损耗(Df),能够有效减少高速信号传输过程中的信号衰减与串扰,适配高频、高速的信号传输需求。IC载板的铜箔厚度更薄,通常在5-12μm之间,部分高端产品甚至采用2-3μm的超薄铜箔,以实现更精细的线路制作。阻焊层材料则选用高精度的感光树脂,不仅要实现绝缘保护,还需适配微小线路的定位要求。

2.2 线路制造:精度与密度的量级差异

线路精度与密度是两者最直观的技术差异,也是区分IC载板与传统PCB的核心指标之一。

传统PCB的线路宽度与间距(L/S)通常在30/30μm以上,普通消费电子领域的PCB线路精度一般为50/50μm,即使是高精度的PCB,其L/S也难以突破20/20μm。这种精度能够满足绝大多数中低速率电子设备的元器件互联需求,如智能手机中的普通主板、电视主板等。由于线路精度要求较低,传统PCB的线路制造工艺以减法工艺(蚀刻法)为主,工艺成熟、成本可控。

主流IC载板的线路精度则实现了量级跨越,其L/S通常在10/10μm以下,高端IC载板(如用于先进封装的CoWoS载板)的L/S可达到2/2μm甚至更高。以手机处理器芯片的IC载板为例,其线路密度是传统PCB的5-10倍,能够在极小的面积内实现数百甚至数千个引脚的互联。为实现如此高的精度,IC载板采用的是加法工艺(电镀法)或半加成法(SAP),通过先沉积种子层、再进行图形电镀的方式,精准控制线路的宽度与间距,工艺复杂度远高于传统PCB。

2.3 孔加工:微小化与高密度的核心挑战

孔结构是实现多层电路互联的关键,两者在孔的尺寸、密度与加工工艺上存在显著差异。

传统PCB的孔主要分为通孔、盲孔与埋孔,其孔径通常在0.2mm以上,通孔的孔径甚至可达0.5mm以上。孔的作用是实现不同层线路的互联,由于线路精度要求较低,孔的密度也相对较低。传统PCB的孔加工工艺以机械钻孔为主,部分高精度盲孔会采用激光钻孔,工艺成熟、加工效率高。

主流IC载板的孔则以微小盲孔为主,孔径通常在50μm以下,高端产品的孔径可达到10-20μm,孔密度是传统PCB的10倍以上。这些微小盲孔需要精准连接芯片裸片的引脚与载板的线路层,对孔的位置精度、孔径一致性要求极高。由于孔径极小,IC载板的孔加工无法采用传统的机械钻孔工艺,只能采用高精度激光钻孔(如UV激光钻孔),部分高端产品还需要采用多次钻孔与电镀填充工艺,确保孔的导通性与可靠性。此外,IC载板的孔壁还需要进行特殊的金属化处理,以降低接触电阻,适配高速信号传输。

2.4 性能指标:适配不同信号需求的全面差异

除了材料与工艺的差异,两者的核心性能指标也存在本质不同,这些指标直接决定了其适配的信号传输需求。

传统PCB的核心性能指标包括绝缘电阻、耐电压、弯曲强度等,主要关注的是中低速率信号传输的稳定性与可靠性,信号传输速率通常在10Gbps以下。其介电常数(Dk)一般在4.0以上,介电损耗(Df)在0.02以上,信号衰减相对较大,无法满足高频、高速信号的传输需求。

主流IC载板的核心性能指标则聚焦于高频、高速信号传输的适配能力,信号传输速率可达到100Gbps以上。其介电常数(Dk)通常在3.0以下,介电损耗(Df)在0.01以下,能够有效减少信号衰减与串扰,确保高速信号的稳定传输。此外,IC载板还对散热性能、热稳定性、耐湿热性能等有更高的要求,因为高端芯片在运行过程中会产生大量热量,载板的散热能力直接影响芯片的工作稳定性与使用寿命。

三、应用场景分化:匹配不同电子终端的需求层级

技术与性能的差异,直接导致了传统PCB与主流IC载板在应用场景上的明确分化。两者并非替代关系,而是分别适配不同层级的电子终端需求,共同支撑电子产业的发展。

3.1 传统PCB:覆盖大众电子终端的广泛场景

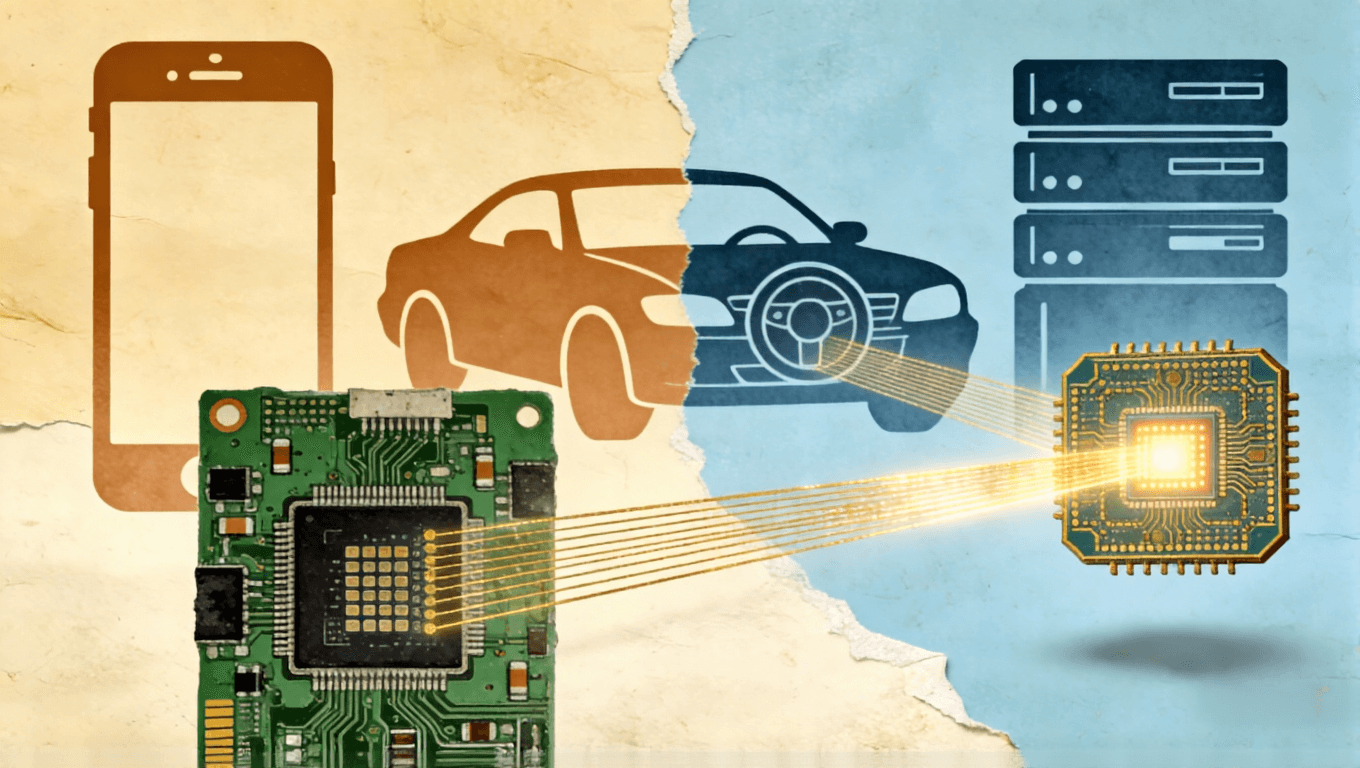

由于其通用性强、成本可控、工艺成熟的优势,传统PCB的应用场景几乎覆盖了所有大众电子终端,包括消费电子(智能手机普通主板、平板电脑、电视、笔记本电脑)、工业控制(PLC控制器、传感器模块)、汽车电子(车载娱乐系统、普通控制模块)、智能家居(冰箱、洗衣机、空调)等。在这些场景中,电子设备的信号传输速率相对较低,对线路精度与密度的要求不高,传统PCB能够以较高的性价比满足需求。

以智能手机为例,除了处理器、射频芯片等核心芯片对应的IC载板外,手机的主板、摄像头模块、电池管理模块等均采用传统PCB;在汽车电子领域,传统PCB广泛应用于车载信息娱乐系统、车身控制系统等,支撑汽车的基本运行功能。

3.2 主流IC载板:聚焦高端芯片与高端电子终端

IC载板由于其高精度、高可靠性的特点,主要聚焦于高端芯片的封装配套,应用场景集中在高端电子终端,包括智能手机(处理器、射频芯片、图像传感器)、服务器与数据中心(CPU、GPU、AI芯片)、高端汽车电子(自动驾驶芯片、车规级MCU)、物联网高端终端(工业级传感器芯片)等。这些场景中的芯片通常采用先进制程(7nm及以下),引脚数量多、引脚间距小,对信号传输速率与稳定性的要求极高,必须依赖IC载板实现与外部电路的互联。

例如,智能手机中的骁龙8 Gen系列处理器、苹果A系列处理器,均采用高端IC载板作为封装载体;服务器中的Intel Xeon处理器、NVIDIA GPU,由于需要实现高频、高速的信号传输,也必须配套高精度的IC载板;在自动驾驶领域,特斯拉的D1芯片、英伟达的Orin芯片等,其复杂的封装结构与高性能需求,使得IC载板成为不可或缺的核心材料。

四、制造难度与成本:技术门槛决定市场格局

传统PCB与主流IC载板在制造难度与成本上的差异,直接决定了两者的市场格局与行业壁垒。传统PCB行业门槛较低、竞争激烈,而IC载板行业则技术壁垒高、集中度高,成为少数企业能够涉足的高端领域。

4.1 传统PCB:低门槛、高竞争、低成本

传统PCB的制造工艺成熟,核心设备与材料的国产化率高,行业准入门槛较低。其主要成本构成包括基材(FR-4)、铜箔、加工费等,由于材料成本较低、工艺复杂度不高,传统PCB的单位成本相对较低,通常按平方米计价,普通FR-4 PCB的成本在几十元到几百元每平方米不等。

4.2 主流IC载板:高门槛、高集中度、高成本

IC载板的制造工艺极其复杂,涉及高精度线路制作、微小孔加工、高端材料适配等多个核心环节,对设备、材料与技术经验的要求极高。其核心设备(如高精度激光钻孔机、真空电镀设备)主要依赖进口,高端基材(如ABF树脂、高端BT树脂)的国产化率较低,核心技术被少数国外企业垄断。这些因素导致IC载板的行业准入门槛极高,全球能够稳定量产高端IC载板的企业不足20家,主要集中在中国台湾、日本、韩国等地区。

IC载板的成本也远高于传统PCB,由于其采用高端材料、工艺复杂度高、良率控制难度大,单位成本通常按平方厘米计价,高端IC载板的成本可达数元甚至数十元每平方厘米,是传统PCB的几十倍甚至上百倍。以用于智能手机处理器的IC载板为例,一片尺寸仅为几平方厘米的载板,成本就可能超过10元,而同等面积的传统PCB成本不足1元。

五、未来发展趋势:差异化演进与协同互补

随着电子产业的不断发展,传统PCB与主流IC载板将沿着各自的技术路线差异化演进,同时保持协同互补的关系,共同支撑电子设备的性能升级与场景拓展。

传统PCB的未来发展趋势将聚焦于“高端化升级”与“绿色环保”。在高端化方面,传统PCB将向更高精度(如L/S=20/20μm以下)、更高层数(如20层以上)、特殊材料适配(如高频材料)的方向发展,以满足汽车电子、工业控制等领域对PCB性能提升的需求;在绿色环保方面,将逐步推广无铅化、无卤化材料,优化生产工艺,降低能耗与污染物排放。

主流IC载板的未来发展趋势则聚焦于“更高精度”“更大尺寸”“先进封装适配”。随着芯片制程向3nm及以下演进,IC载板的线路精度将进一步提升至1/1μm以下,孔径将缩小至10μm以下;为适配先进封装(如CoWoS、3D IC)的需求,IC载板将向更大尺寸、更高层数、一体化封装的方向发展;同时,IC载板的材料与设备国产化将成为重要趋势,国内企业将逐步突破高端基材与核心设备的技术壁垒,提升全球市场竞争力。

从协同互补的角度来看,未来的高端电子设备将形成“IC载板+传统PCB”的层级架构:核心芯片通过IC载板实现高精度互联,IC载板再与传统PCB实现连接,形成从芯片裸片到整个电子设备的完整信号传输链路。这种层级架构既满足了核心芯片的高性能需求,又兼顾了整个设备的成本控制,将成为高端电子设备的主流架构形式。

结语

主流IC载板技术与传统PCB的差异,是电子产业发展过程中“性能需求升级”与“成本控制平衡”的必然结果。两者并非简单的“高端与低端”的替代关系,而是分别适配不同层级的应用需求,共同构成了电子电路承载的完整体系。传统PCB以其通用性与低成本支撑着大众电子终端的普及,而IC载板则以其高精度与高可靠性推动着高端芯片与高端电子终端的性能突破。