无线充电器线圈PCB是现代无线充电技术的核心组件,通过精密的电磁感应原理,实现高效能量传输,避免传统有线充电的诸多不便。本文详细剖析无线充电器线圈PCB的设计原理、PCB线圈设计策略、线圈优化技巧、材料选型以及无线充电制造工艺,帮助工程师和设计师掌握效率提升至85%以上的关键方法,适用于智能手机、工业AGV和医疗设备等场景。

无线充电技术基础:PCB线圈的核心原理

无线充电技术基于法拉第电磁感应定律,发射线圈产生交变磁场,接收线圈感应生成电能。在无线充电器线圈PCB中,利用铜箔轨迹形成螺旋或蜗状图案,取代传统绕线线圈。这种集成化PCB线圈设计显著降低体积,提高制造精度和一致性,已广泛应用于Qi标准设备,确保能量传输稳定,避免机械磨损。

PCB线圈设计参数优化:形状、频率与多层结构

无线充电器线圈PCB设计从参数定义入手。线圈形状选择至关重要:

• 圆形线圈适合均匀磁场分布;

• 矩形便于空间适应;

• 蜗状结构最大化感应面积。

在Qi标准135kHz频率下,通过Ansys Maxwell等模拟软件优化线宽0.5mm、间距0.3mm,可将传输效率提升至85%以上。多层PCB线圈设计通过层间耦合减少磁漏,适用于高功率无线充电场景。驱动IC如TI bq500212可实现谐振调谐,扩展充电距离至20mm。

线圈优化技巧:降低损耗与抗偏移设计

优化无线充电器线圈PCB的关键在于降低内阻和涡流损耗。多股并联轨迹设计在200kHz频率下可降低电阻30%,Q值提升至150以上。抗偏移是常见挑战:设备位置偏差会导致耦合系数下降。采用对称几何结构和辅助线圈,可将偏移容忍度扩展至10mm,确保稳定传输。HDI高密度互连技术进一步紧凑布局,减少寄生参数。

材料选型与EMI屏蔽:提升无线充电技术性能

材料直接影响无线充电器线圈PCB表现。高纯度铜箔厚度35μm-70μm平衡导电性和成本;FR-4基材适用于标准应用,聚酰亚胺柔性板适合曲面安装。高频环境下,添加铁氧体屏蔽层抑制电磁干扰(EMI),符合FCC标准。精密激光蚀刻确保轨迹光滑,避免高频损耗。

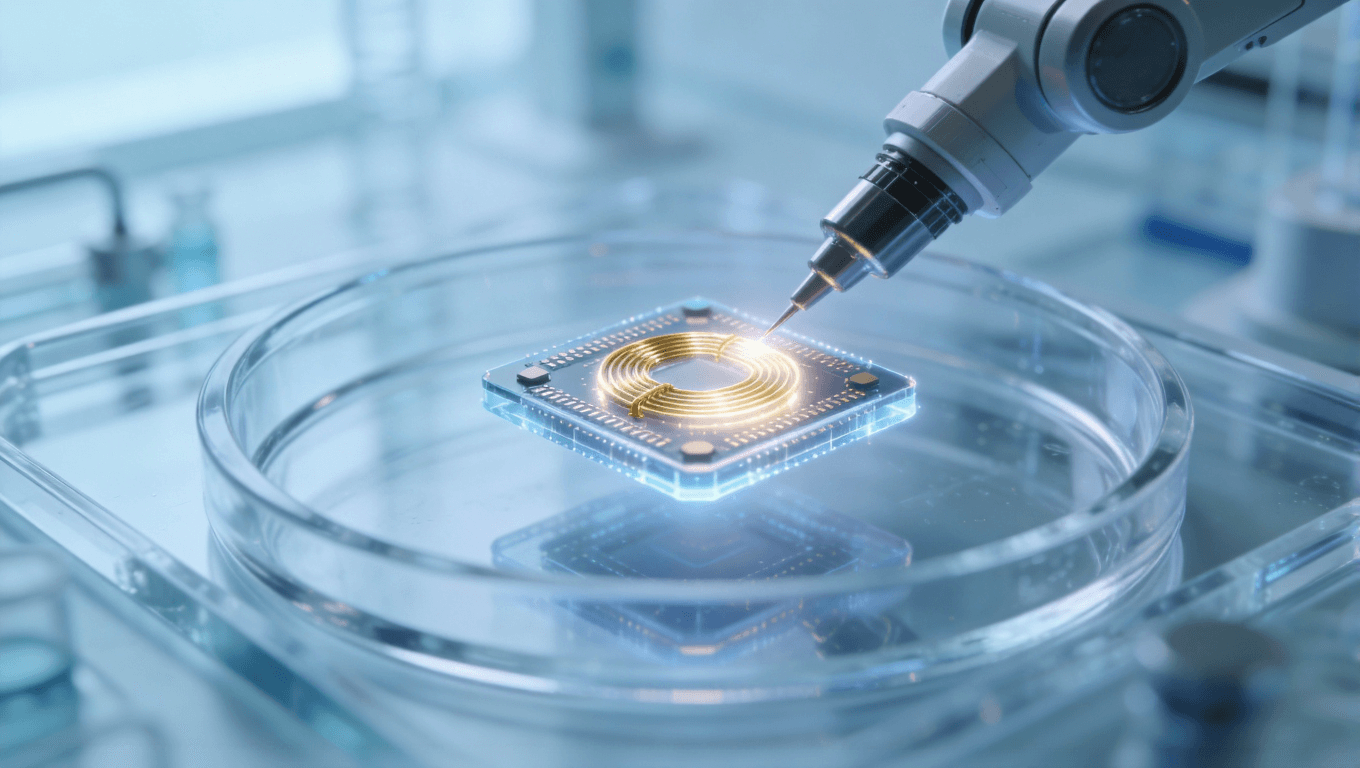

无线充电制造工艺:从布局到量产全流程

无线充电制造工艺决定PCB品质一致性:

1. CAD布局起步,遵守IPC-2221标准最小线宽;

2. 层压控制温度压力,避免气泡;

3. 钻孔镀通孔后阻抗测试验证电感值;

4. ENIG表面处理增强耐久性;

5. AOI自动化检测,确保批次合格率99%。

有限元分析(FEA)模拟磁场分布,迭代优化参数。

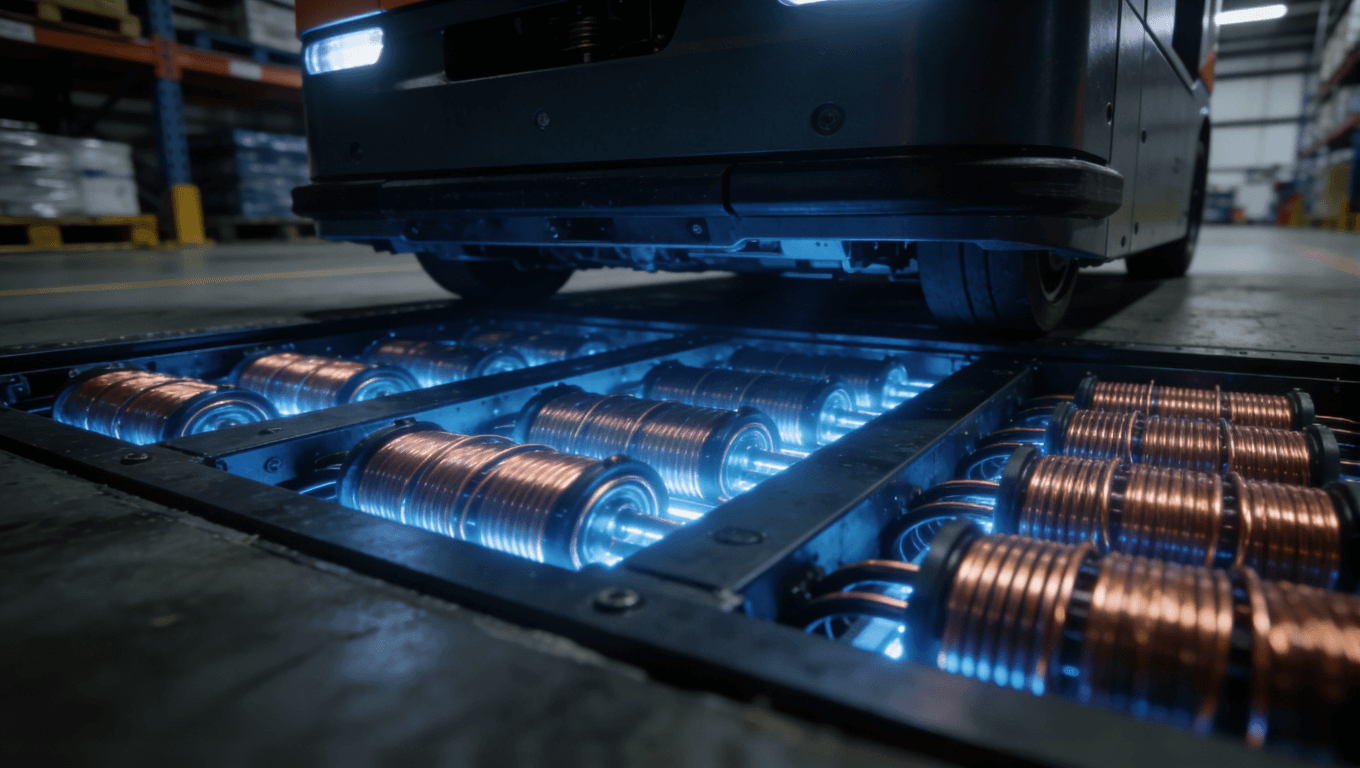

应用场景扩展:消费电子、工业与医疗

无线充电器线圈PCB支持15W快充,适用于智能家居和无线耳机。在工业AGV充电站,大尺寸多相线圈实现数百瓦传输,效率达92%。医疗植入设备中使用微型PCB线圈,避免手术干预。AI辅助参数调整,可实时适应负载变化。

未来趋势:智能集成与可持续发展

未来无线充电技术将集成传感器监测温度效率,防止过热。纳米复合材料提升导电率,缩小尺寸。Rezence等协议推动兼容性。可持续基材减少环境影响。尽管热管理和成本挑战存在,通过规模化生产和创新设计,无线充电将更高效、智能。

无线充电器线圈PCB正通过持续PCB线圈设计创新和线圈优化技巧,重塑能量传输方式,带来更便捷的无线世界。