在竞争激烈的电子制造领域,PCB测试已成为成本控制的关键战场。许多企业深陷两难困境:为打样产品使用AOI,高昂的专用治具费用可能占据单批次总成本的50%以上;为量产产品采用飞针测试,极低的效率又严重卡住产能瓶颈。破局之道在于协同而非取舍。飞针测试与 AOI 协同 策略已得到验证:某工业控制客户此前对1万片PCB进行全量飞针测试,总成本高达8万元;采用协同方案后,成本成功降至5.6万元,降幅达30%。本文将拆解这一协同测试的实操流程,并附上两个行业真实 飞针 AOI 实际案例,助您直接复制成功经验,实现 PCB 测试降本。

实现协同并非简单叠加,而是一套科学的流程管理,旨在最大化发挥各自优势,实现 PCB 测试效率优化。

产前场景分析:定义测试重点与比例 协同的第一步是基于产品特性进行策略预判。首先评估PCB的核心需求:若为汽车800V平台高压板等对安全性要求极高的产品,必须重点验证其绝缘性、导通性等电学性能,则飞针测试与 AOI 协同方案中,飞针测试的抽样或复测比例应提升至30%甚至更高。反之,若为普通消费类电子PCB,缺陷主要集中在焊接外观,则可将AOI测试比例提升至90%,飞针仅作少量抽检用以监控过程能力。

产中分层测试:构建高效过滤漏斗 这是协同策略的核心执行环节,形成两级检测漏斗:

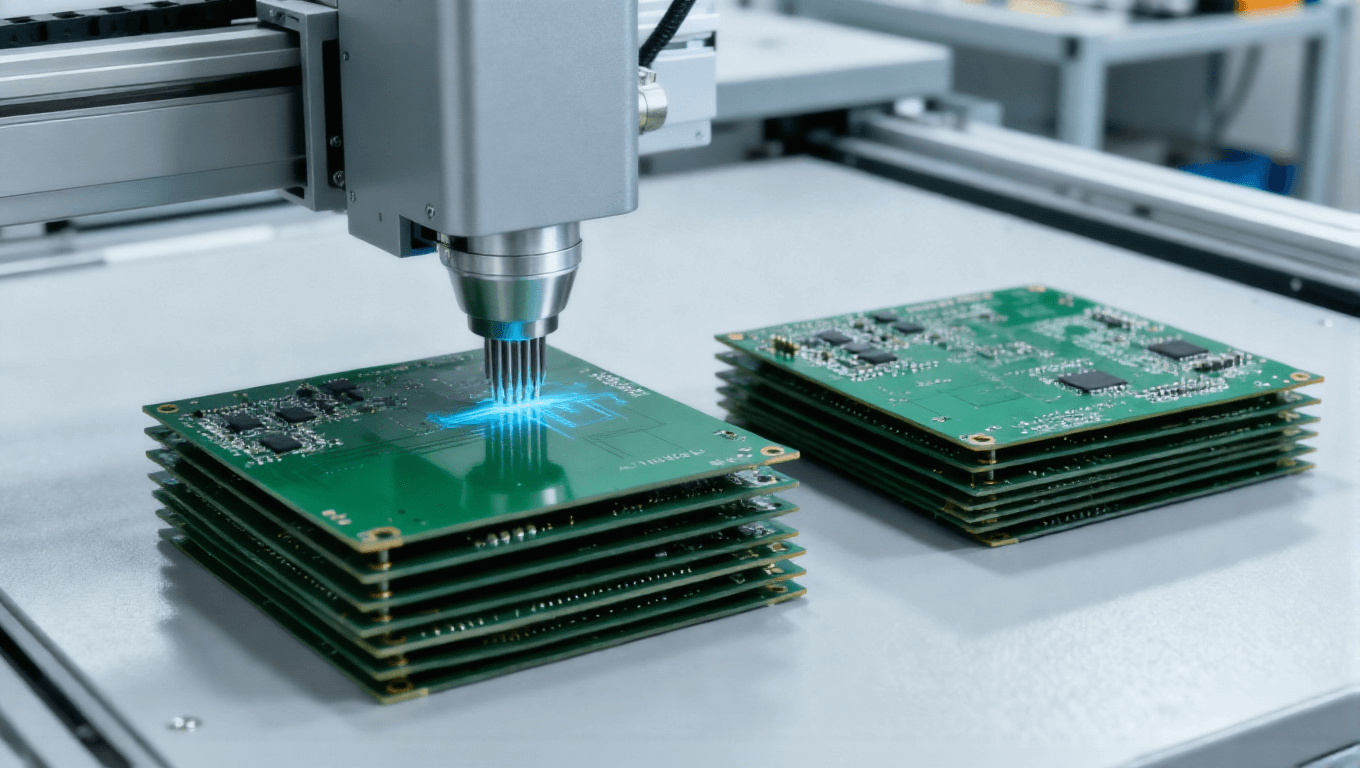

第一级:AOI在线快速初筛。所有PCB板首先经过AOI检测(约30秒/片),系统快速标记出存在外观缺陷的“可疑板”,如焊锡桥连、元件偏移、缺件等。绝大部分良品在此环节即可快速流出,进入下一工序。

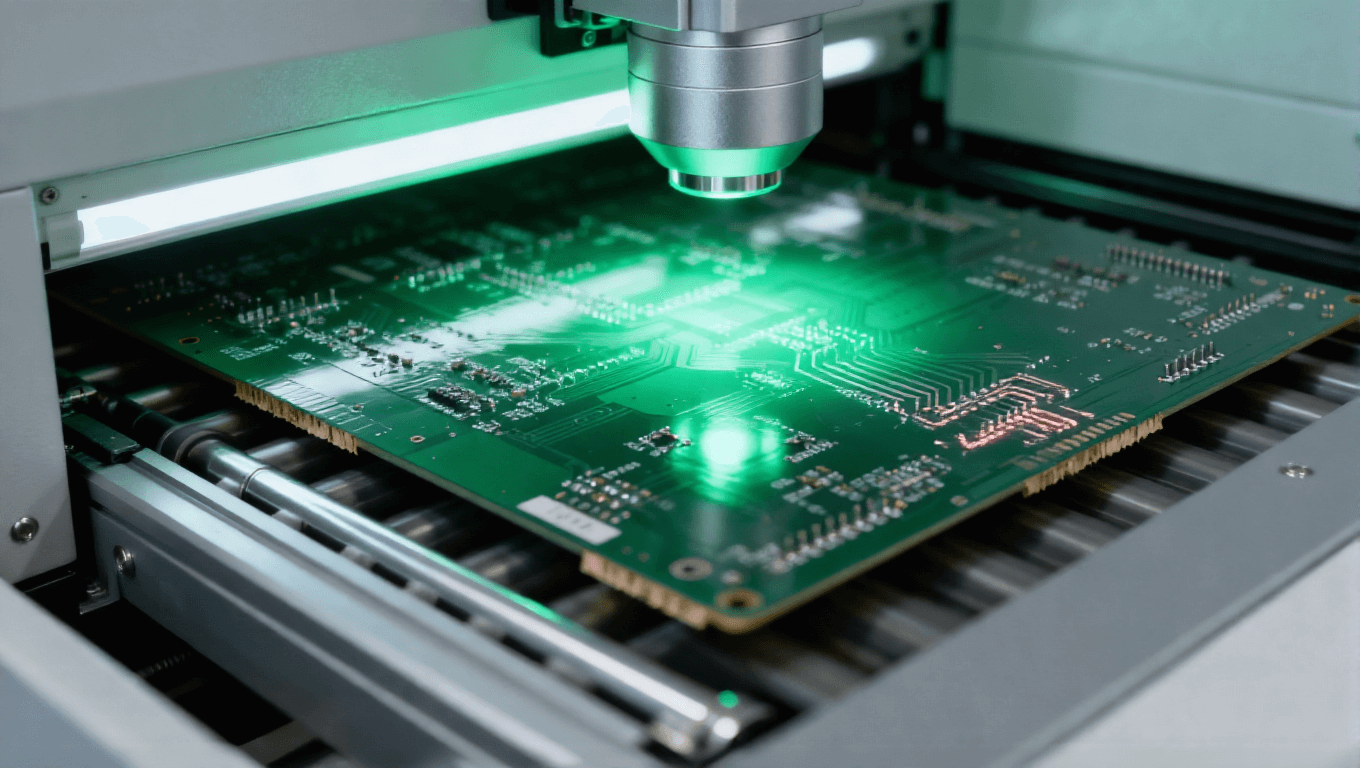

第二级:飞针针对性精测。仅对AOI标记的“可疑板”进行飞针测试复检。复检重点在于验证其导通性、阻抗等电性能,确认是真实缺陷还是AOI的误报(假阳性)。此举避免了对全部板子进行飞针测试的巨大时间消耗,精准地将测试资源投入到最高风险的地方。

产后效果复盘:持续优化协同参数 协同是一个动态优化的过程。需要定期统计两个关键指标:AOI初筛的准确率(或误报率)和飞针复测率。例如,某客户初期因AOI算法过于敏感,导致飞针复测率高达20%。通过分析复测数据,持续调整AOI的检测参数与算法阈值,成功将复测率降至8%,进一步减少了飞针的测试时间,实现了持续的 PCB 测试效率优化。

理论需结合实践,以下两个 飞针 AOI 实际案例 具体展示了协同策略带来的价值。

案例一:汽车电子客户(8层高压PCB,月产1万片)

原方案痛点:为保证电学安全,采用100%飞针测试。单日产能被限制在500片,测试综合成本(含设备折旧、人工)高达7元/片,产能和成本压力巨大。

协同方案:采用AOI初筛(成本降至0.5元/片) + 飞针复测(仅对10%的AOI异常板进行) 的策略。

落地效果:方案实施后,单日产能瞬间提升至1200片,测试综合成本大幅降至4.76元/片,总体降本幅度达32%。更关键的是,通过对关键异常板的重点排查,未出现一例因电学问题导致的终端客户退货,在降本的同时保障了质量的万无一失。

案例二:工业控制客户(4层普通PCB,月产8000片)

原方案痛点:全部采用AOI测试,效率虽高,但无法检测出潜在的微短路等电学缺陷,导致约有3%的板子在下游客户组装时才发现问题,产生了巨大的返工成本和信誉损失。

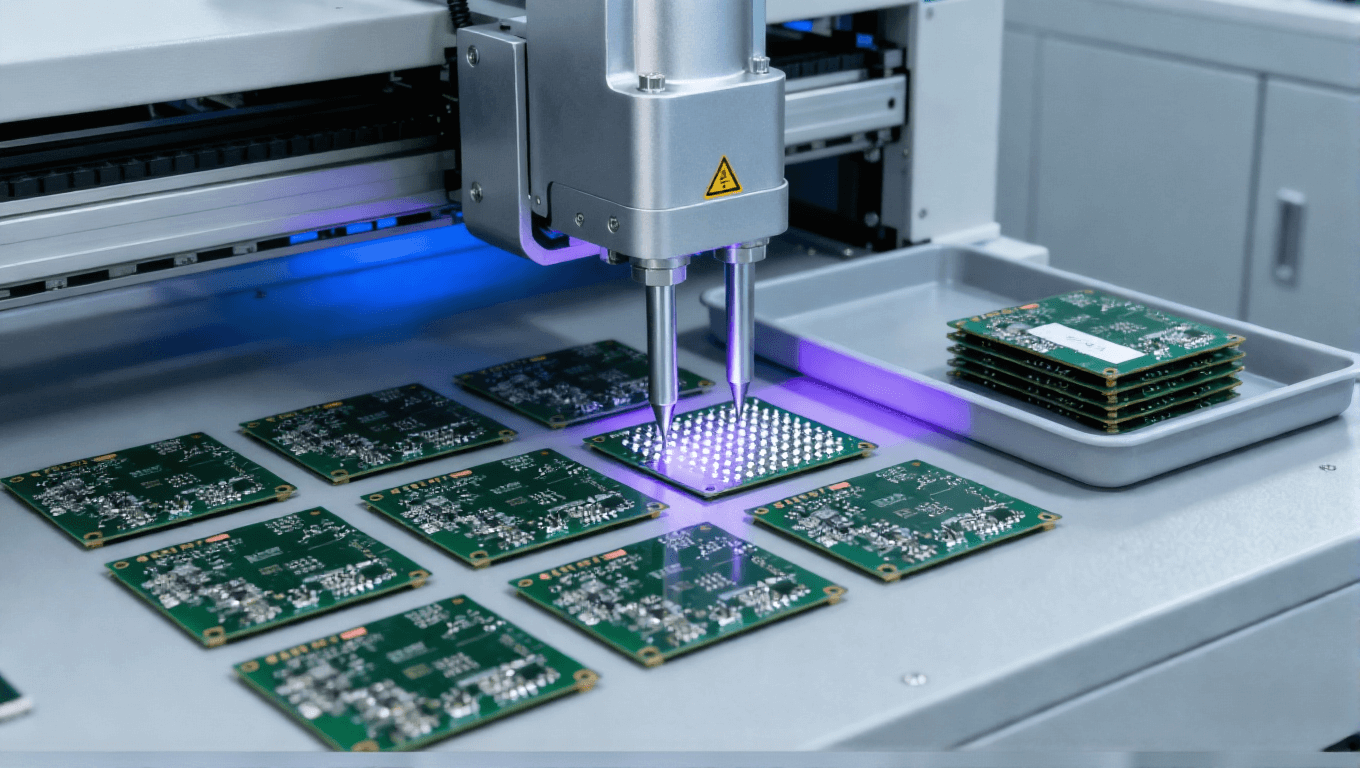

协同方案:在AOI全检的基础上,引入5%的飞针抽测。抽测对象覆盖所有AOI判定的良品和不良品,旨在发现系统性的电学隐患并及时预警。

落地效果:飞针抽测如同“质量雷达”,成功将流出到客户端的漏测率从3%降至0.2%。此举每月为客户减少的返工成本高达8万元,而测试总成本因飞针抽测仅增加了0.3元/片,投入产出比极高,真正实现了 PCB 测试降本 与品质提升的双赢。

每个企业的产品结构、产能规模和质量目标都不尽相同,最优的协同比例也非一成不变。我们能够为您提供专业的 飞针测试与 AOI 协同 场景分析服务。通过深入评估您的PCB类型、打样/量产比例以及历史缺陷数据,我们将为您输出一份个性化的测试方案,帮助您在成本与效率、风险与收益之间找到最佳平衡点。

如果您正被测试成本高、效率低或漏测问题困扰,请联系我们(IPCB)爱彼电路技术团队,我们的专家将为您提供专属的测试流程优化建议与报价。