自动驾驶域控制器作为智能汽车的 “大脑”,集成了车载芯片、电源管理模块、多类型传感器接口、通信单元等核心组件,而PCB则是将这些组件有机串联的关键载体。与消费电子领域的PCB、传统车载辅助系统PCB相比,自动驾驶域控制器 PCB 有着截然不同的产品定位与价值属性。

从功能层面来看,普通消费级PCB仅需满足基础的电路导通与组件固定需求,对数据传输速率、抗干扰能力的要求相对有限;传统车载辅助系统 PCB 如倒车影像控制器 PCB,仅需适配单一功能模块,算力负载低、接口类型少。而自动驾驶域控制器 PCB 需要同时承载高算力芯片的高速数据交互、多传感器的异构数据融合、跨域通信的稳定传输三大核心任务,其性能直接决定了域控制器的响应速度、决策精度与运行稳定性。

从应用场景层面,自动驾驶域控制器 PCB 需应对车载环境的多重考验,包括 - 40℃至 125℃的宽温范围、持续的车辆震动、复杂的电磁干扰环境,以及长达 10 年以上的使用寿命要求,这与消费级 PCB 的短生命周期、温和使用环境形成鲜明对比。此外,随着高阶自动驾驶的普及,域控制器需要接入激光雷达、毫米波雷达、高清摄像头等十余种传感器,PCB 需集成百余种接口,其接口兼容性、布线合理性直接影响传感器数据的采集效率,这是传统车载 PCB 从未面临的复杂挑战。

在整车安全体系中,自动驾驶域控制器 PCB 还承担着 “安全兜底” 的隐性职责。一旦 PCB 出现信号中断、短路、散热失效等问题,可能直接导致自动驾驶系统宕机,引发车辆失控等严重安全事故,因此其可靠性与安全性的优先级远高于普通 PCB 产品。

自动驾驶域控制器PCB的研发与生产,并非简单的电路板升级,而是需要突破多维度的技术壁垒,其中高算力适配、信号完整性保障、极端环境耐受、多接口兼容是四大核心难点,也正是自动驾驶域控制器 PCB 设计难点的集中体现。

高阶自动驾驶域控制器普遍搭载多颗高算力 SoC 芯片,单颗芯片的功耗可达几十瓦甚至上百瓦,多芯片集成后整体功耗大幅提升。这对自动驾驶域控制器 PCB 的散热能力提出严苛要求:若散热设计不足,芯片产生的热量会在 PCB 板上积聚,不仅会降低芯片运行效率、引发算力降频,还会加速 PCB 板上元器件的老化,缩短整体使用寿命。

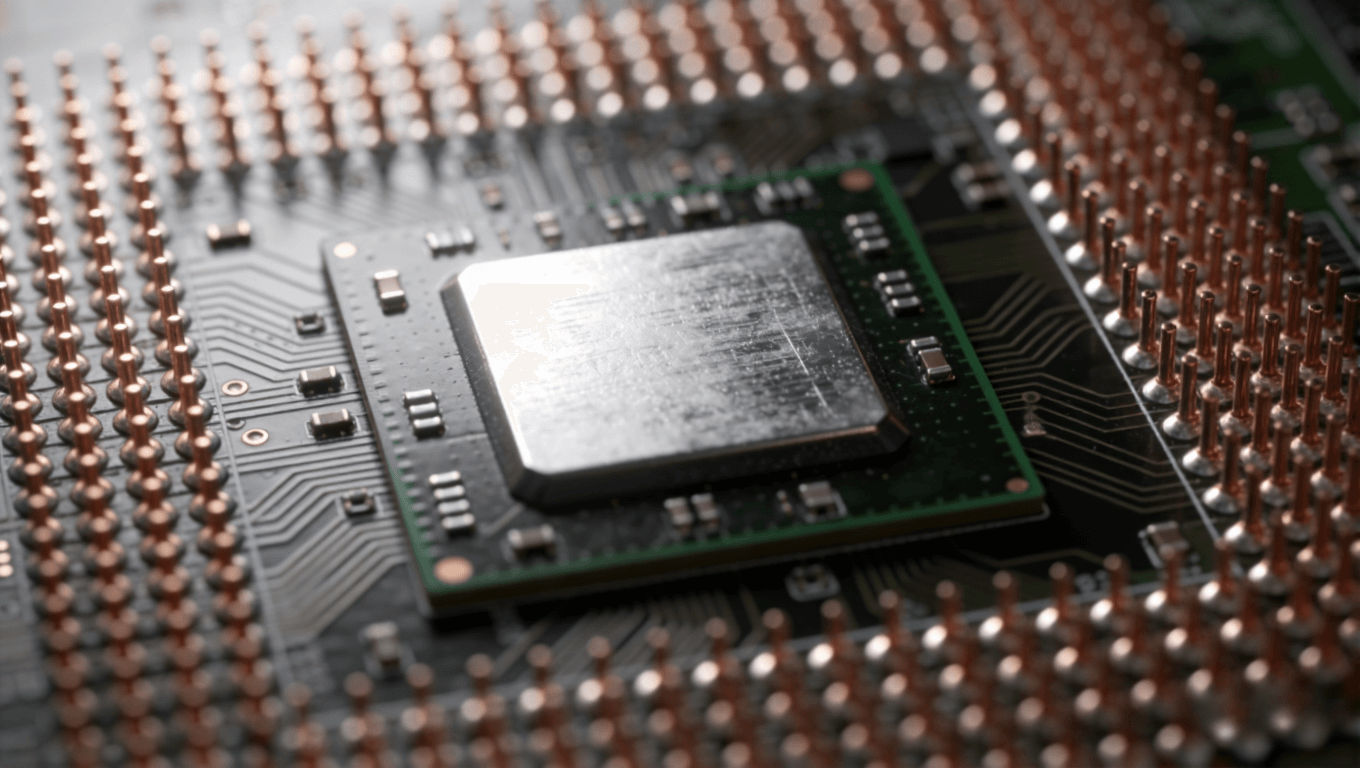

同时,高算力芯片的引脚数量动辄上千,且引脚间距极小,这对 PCB 的布线精度是极大考验。传统 PCB 的布线工艺难以满足高密度引脚的连接需求,一旦出现布线误差,就可能导致芯片接触不良、信号串扰等问题。此外,高算力芯片的高速数据传输需求,要求 PCB 的布线需满足极小的线宽与线距,且要预留足够的电源层与地层空间,这进一步压缩了 PCB 的布线空间,提升了设计难度。

自动驾驶域控制器需要处理激光雷达的点云数据、高清摄像头的图像数据、毫米波雷达的测距数据等多种高速数据,数据传输速率可达数 Gbps。在高速信号传输过程中,信号衰减、反射、串扰等问题极易导致信号失真,这是自动驾驶域控制器 PCB 信号完整性优化的核心挑战。

一方面,车载环境中存在电机、电池、车载电台等多种电磁干扰源,这些干扰会通过辐射或传导方式影响 PCB 上的高速信号,导致数据传输出错,进而影响自动驾驶系统的决策判断。例如,电机启动时产生的电磁干扰若侵入激光雷达数据传输链路,可能导致雷达数据丢失,使车辆无法识别前方障碍物。

另一方面,PCB 板上不同信号链路之间也会产生串扰。尤其是在高密度布线的情况下,高速数据链路与普通控制链路距离过近,会引发信号耦合,破坏信号完整性。如何在有限的 PCB 空间内实现高速信号链路的隔离与防护,是设计阶段的关键难题。

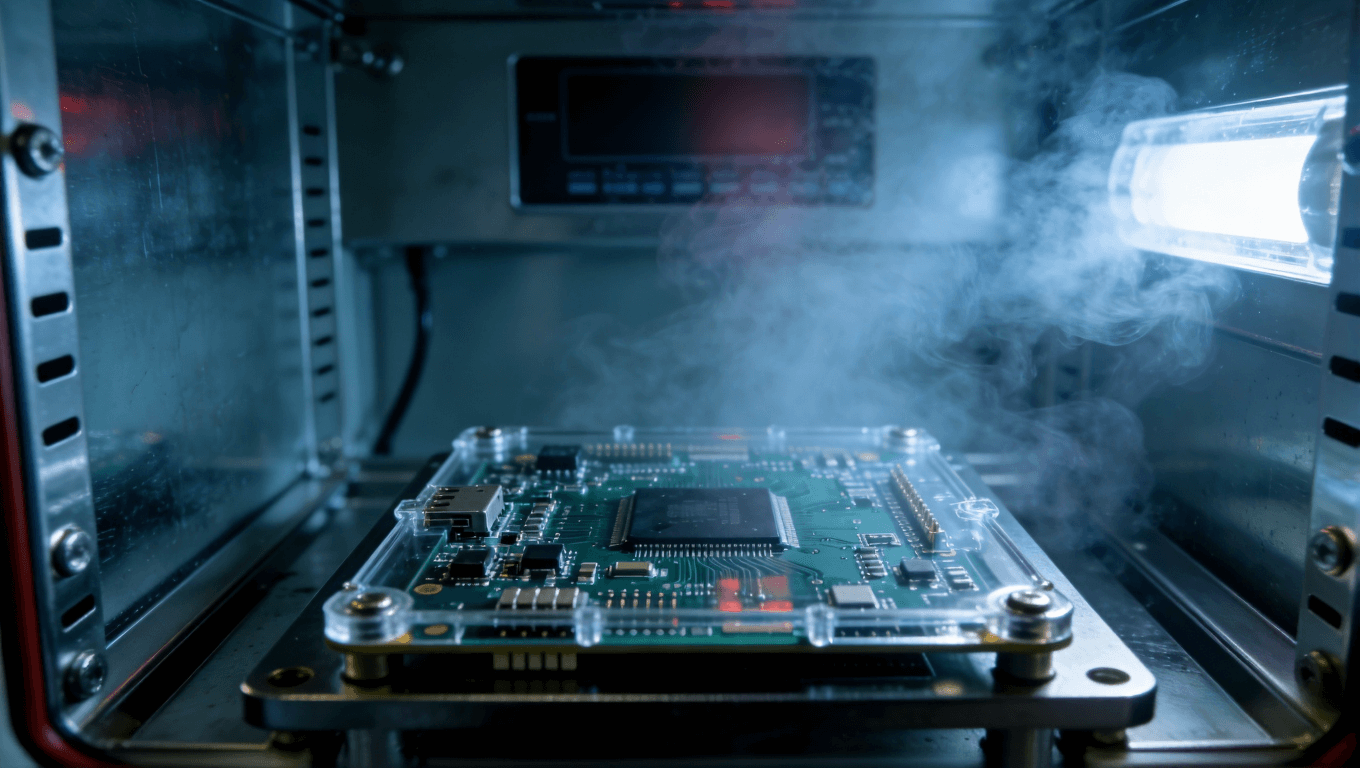

自动驾驶域控制器 PCB 需在 - 40℃至 125℃的宽温范围内稳定工作,同时要承受车辆行驶过程中的持续震动、颠簸,以及高湿度、盐雾等复杂环境的侵蚀,这对其材料选型与结构设计提出了极高要求,也是车规级自动驾驶域控制器 PCB 工艺标准的核心体现。

在温度循环变化过程中,PCB 的基材与铜箔、焊盘等组件的热膨胀系数存在差异,长期的热胀冷缩会导致焊点开裂、铜箔剥离,引发电路断路。而车辆行驶中的震动会加剧这一问题,使 PCB 板上的元器件出现松动、脱落。此外,在沿海地区,盐雾环境会腐蚀 PCB 的金属镀层,导致接口接触不良、电路短路。若 PCB 的防护设计不足,将直接影响域控制器的使用寿命与运行稳定性。

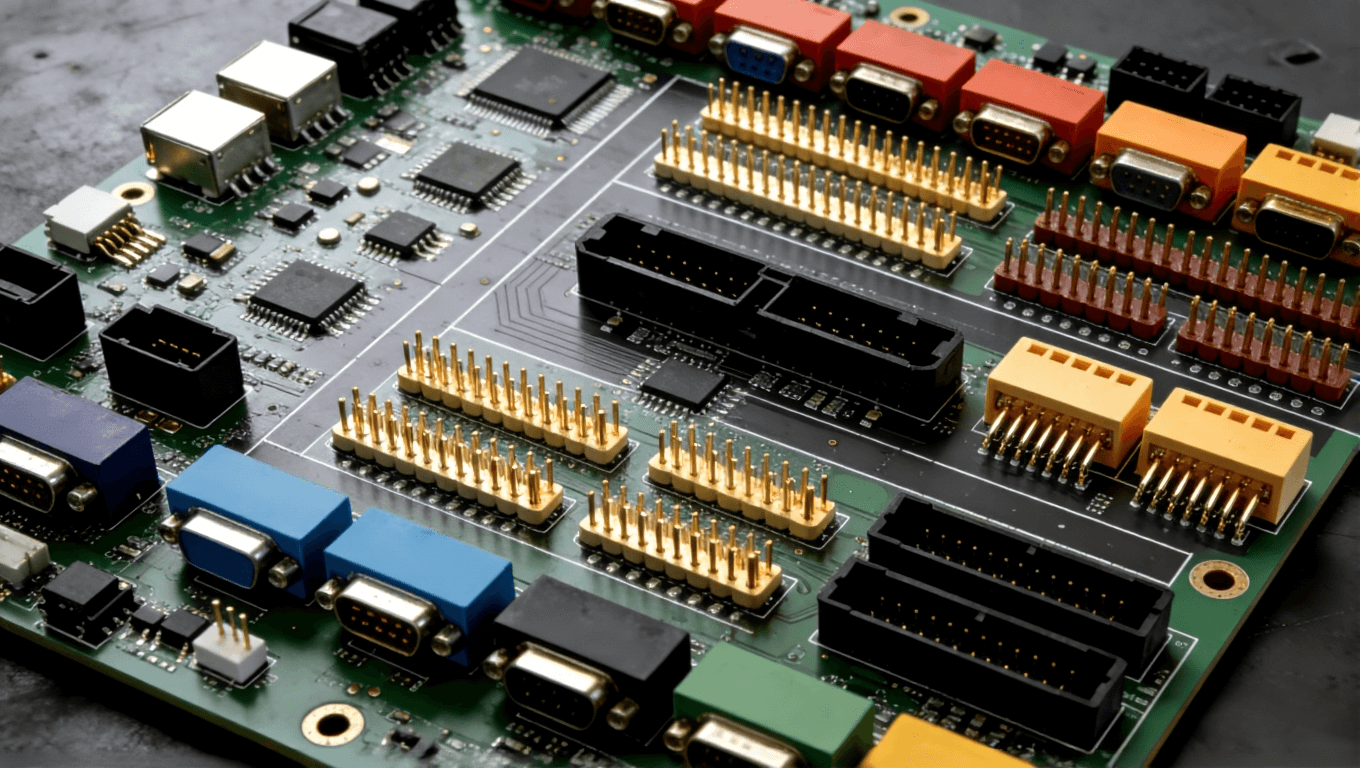

一辆配备高阶自动驾驶系统的车辆,通常会接入 10 个以上的传感器,包括多个高清摄像头、激光雷达、毫米波雷达、超声波雷达等,同时还需与车身域、动力域、座舱域等其他域控制器进行通信。这意味着自动驾驶域控制器 PCB 需要集成数十种不同类型的接口,如以太网接口、LVDS 接口、CAN FD 接口、FlexRay 接口等。

不同接口的电气特性、传输协议存在显著差异,PCB 需为每种接口设计独立的信号链路与防护电路,避免接口之间的信号干扰。例如,以太网接口的高速数据传输与 CAN FD 接口的低速控制信号,若在 PCB 上未进行有效隔离,会导致控制信号被高速信号干扰,引发车载设备误操作。同时,多接口的集成也增加了 PCB 的布局复杂度,如何在有限的板卡空间内实现所有接口的合理排布,兼顾连接便利性与信号稳定性,是设计阶段的重要挑战。

针对上述技术难点,行业内已形成一套成熟的自动驾驶域控制器 PCB 可靠性解决方案,从材料选型、结构设计、信号优化、防护处理等维度构建全方位的技术防线。

在散热设计方面,采用高导热系数的 PCB 基材是核心手段,如选用导热系数在 1.5W/(m・K) 以上的高导热覆铜板,同时在 PCB 板上设置导热通孔,将芯片产生的热量快速传导至散热片或金属基板。对于超高算力域控制器,还可采用埋铜块、热管嵌入等特殊工艺,增强局部散热能力。此外,通过合理的元器件布局,将高功耗芯片分散排布,避免热量集中,同时在芯片与 PCB 之间设置导热硅胶垫,提升热传导效率。

在高密度布线方面,采用 HDI(高密度互连)技术是关键。HDI PCB 通过微孔、盲埋孔等工艺,实现芯片引脚的精准连接,大幅提升布线密度,同时减少信号传输路径的长度,降低信号衰减。此外,采用多层板设计,增加电源层与地层的数量,为高算力芯片提供稳定的供电,同时利用地层的屏蔽作用,减少信号串扰。对于超密引脚芯片,还可采用载板级封装(POP)与 PCB 协同设计的方式,进一步优化布线空间。

为实现自动驾驶域控制器 PCB 信号完整性优化,设计阶段需从阻抗匹配、链路隔离、电磁屏蔽三个层面入手。

在阻抗匹配方面,根据高速信号的传输速率,精准计算 PCB 传输线的特性阻抗,通过控制线宽、线距、基材厚度等参数,确保传输线的阻抗与芯片、连接器的阻抗保持一致,减少信号反射。例如,对于 10Gbps 以上的高速信号,通常将传输线阻抗控制在 50Ω 或 100Ω,同时采用差分走线工艺,提升信号的抗干扰能力。

在链路隔离方面,采用分层布线策略,将高速数据链路、低速控制链路、电源链路分别布置在不同的 PCB 层,并在各层之间设置接地隔离带,避免不同链路之间的信号串扰。同时,在高速信号链路两侧设置接地过孔,形成屏蔽保护,减少外界电磁干扰的侵入。

在电磁屏蔽方面,对 PCB 上的敏感信号链路采用金属屏蔽罩进行防护,同时在接口处设置电磁干扰滤波器,过滤掉外界的干扰信号。此外,优化 PCB 的接地设计,采用星形接地或多点接地方式,降低接地阻抗,提升整体电磁兼容性能。

在应对车载极端环境方面,车规级自动驾驶域控制器 PCB 工艺标准明确了严格的材料与工艺要求。在材料选型上,选用耐高低温、抗震动的特种基材,如 FR-5 或聚酰亚胺材质的覆铜板,其玻璃化转变温度可达 170℃以上,能在宽温范围内保持稳定的物理与电气性能。同时,采用无铅化的高温焊料,确保焊点在温度循环与震动环境下不易开裂。

在结构防护方面,对 PCB 进行三防涂覆处理,即在表面覆盖一层三防漆,实现防潮、防霉、防盐雾的防护效果,隔绝外界恶劣环境对电路板的侵蚀。对于易受震动影响的元器件,采用底部填充工艺,在芯片底部填充环氧树脂,增强元器件与 PCB 的连接强度,抵御车辆震动的冲击。此外,在 PCB 板的边缘设置加强筋,提升整体结构的抗变形能力。

针对多接口兼容难题,采用模块化布局策略,将不同类型的接口按功能划分为传感器接口区、跨域通信接口区、电源接口区等,每个模块独立布局,减少模块间的信号干扰。例如,将高速以太网接口与 LVDS 接口集中布置在传感器接口区,并为其设计独立的信号层与接地层;将 CAN FD、FlexRay 等控制类接口布置在跨域通信接口区,与高速接口区保持一定距离。

同时,为每种接口设计专用的防护电路,如在以太网接口处设置防雷击、防静电的 TVS 管与气体放电管,在电源接口处设置过压、过流保护电路,确保接口在异常工况下不会损坏。此外,通过接口连接器的选型优化,选用车规级高可靠性连接器,提升接口的插拔寿命与连接稳定性,保障多传感器与跨域通信的顺畅运行。

自动驾驶域控制器 PCB 的可靠性,不仅依赖于优秀的设计方案,更需要严格的车规级工艺标准作为保障。目前行业内普遍遵循 AEC-Q200 车规电子元器件可靠性测试标准,同时结合自动驾驶领域的特殊需求,形成了一套专属的工艺管控体系。

在基材采购环节,对覆铜板的介电常数、热膨胀系数、导热系数等关键参数进行全检,确保基材性能符合车规要求。在制板环节,采用高精度的激光钻孔、机械钻孔工艺,保障盲埋孔的孔径精度与位置精度;在电镀环节,严格控制铜层厚度的均匀性,避免因铜层厚度不均导致的信号阻抗偏差;在阻焊与丝印环节,选用耐高温、抗紫外线的阻焊油墨,确保 PCB 表面的防护性能。

在测试环节,除了常规的导通测试、绝缘测试外,还需进行严格的可靠性测试,包括温度循环测试、振动测试、盐雾测试、湿热测试等。例如,温度循环测试需在 - 40℃至 125℃的范围内循环数百次,验证 PCB 在极端温变下的稳定性;振动测试需模拟车辆行驶过程中的震动环境,确保 PCB 上的元器件无松动、脱落。只有通过所有车规测试的 PCB,才能进入量产环节。

此外,生产过程中的质量管控也至关重要。通过 MES 系统实现生产全流程追溯,对每一块 PCB 的基材批次、加工工序、测试数据进行记录,确保产品质量可追溯。同时,引入 AOI(自动光学检测)、X-Ray 检测等设备,对 PCB 的布线精度、焊点质量进行全检,及时发现并剔除不良品,保障量产阶段的产品一致性。

在集成度方面,未来的自动驾驶域控制器将向 “多域合一” 方向发展,即融合自动驾驶域、座舱域、车身域等功能,这要求 PCB 具备更高的集成能力,实现更多芯片、接口、模块的一体化连接。同时,先进封装技术如 Chiplet(芯粒)的普及,将推动 PCB 与芯片封装的深度协同,形成 “封装 - PCB” 一体化设计,进一步提升系统集成度与数据传输效率。

在算力适配方面,L4 级以上自动驾驶对算力的需求将达到上千 TOPS,这需要 PCB 能够承载更多高功耗、高密度的算力芯片。未来的 PCB 将采用更先进的散热技术,如液冷嵌入工艺,实现更高效的热量传导;同时,将引入三维布线技术,利用立体空间拓展布线通道,解决高密度算力芯片的布线难题。

在智能化方面,具备健康监测功能的 “智能 PCB” 将成为发展方向。通过在PCB上集成温度传感器、应力传感器等监测元件,实时采集 PCB 的工作状态数据,结合车载诊断系统,实现对 PCB 故障的提前预警,提升自动驾驶系统的安全冗余。此外,基于大数据的 PCB 寿命预测模型将逐步落地,通过分析 PCB 的运行数据,精准预判其使用寿命,为整车的维保提供数据支撑。