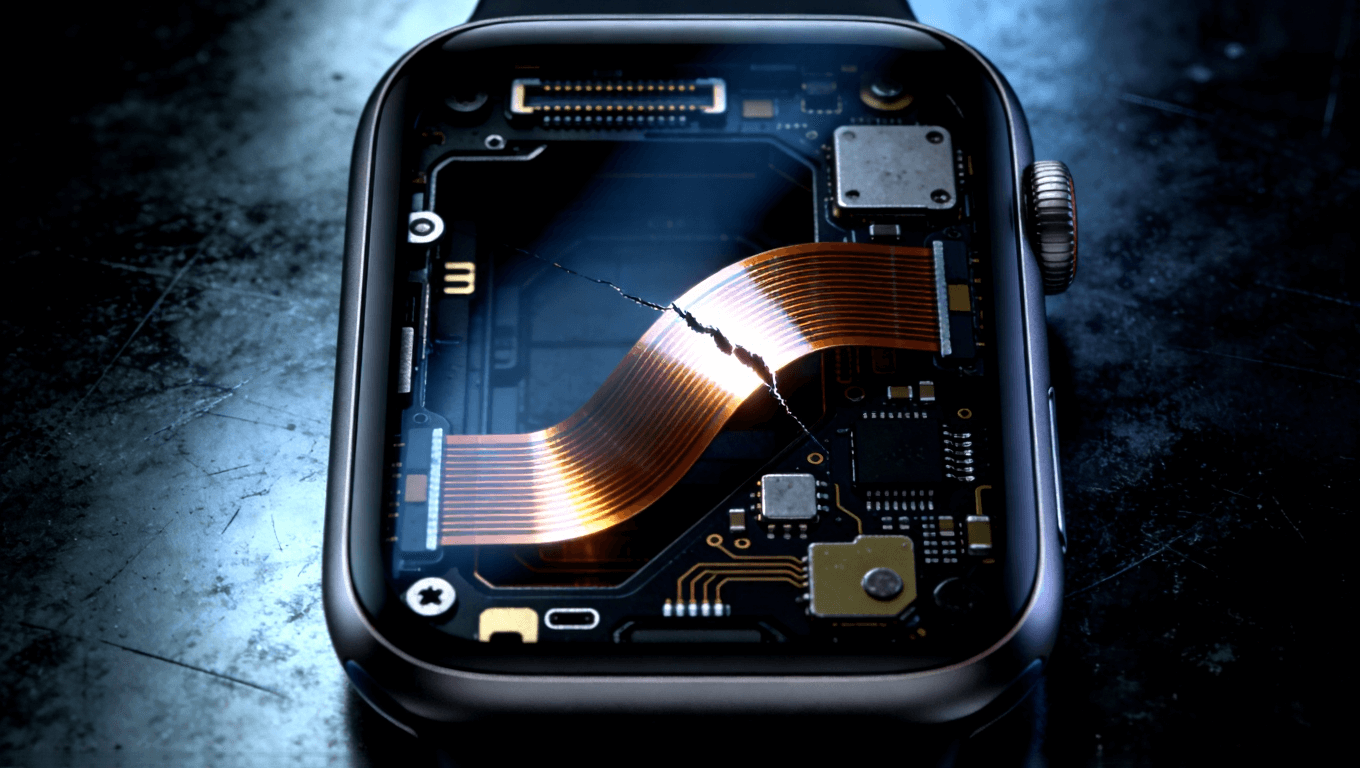

想象一下,一款高端智能手表在用户日常佩戴中突然失灵,屏幕闪烁不定,最终彻底黑屏。拆开后发现,内部柔性电路板在弯折处悄然断裂,导致信号传输中断。这并非科幻情节,而是电子制造业中常见的隐形杀手——软板弯折断裂问题。它像一条潜伏的裂缝,随时可能放大成灾难,影响产品可靠性和用户体验。那么,如何筑起一道坚实的防线,让柔性电路板在反复弯曲中保持韧性?本文将从独特视角出发,探索这一领域的创新路径,结合实际工程洞见,帮助从业者构建更可靠的电子系统。

首先,让我们直面软板弯折断裂的根源。这不是简单的材料疲劳,而是多因素交织的结果。在柔性电路板(FPC)中,弯折应力往往源于设计盲区。例如,当走线方向与弯折轴线垂直时,应力集中如同利刃般切割铜箔,导致微裂纹逐步扩展。数据显示,在高频弯折应用中,这种垂直布局可使断裂概率提升30%以上。同时,环境因素如湿度、温度波动会加速材料老化,聚酰亚胺基材在潮湿条件下吸水率可达2%,进而降低柔韧性。制造过程中的残余应力也不能忽视,如层压不均可能在弯折区埋下隐患。这些根源并非孤立,而是形成一个连锁反应链条,如果不从源头干预,后果将如多米诺骨牌般倾倒。

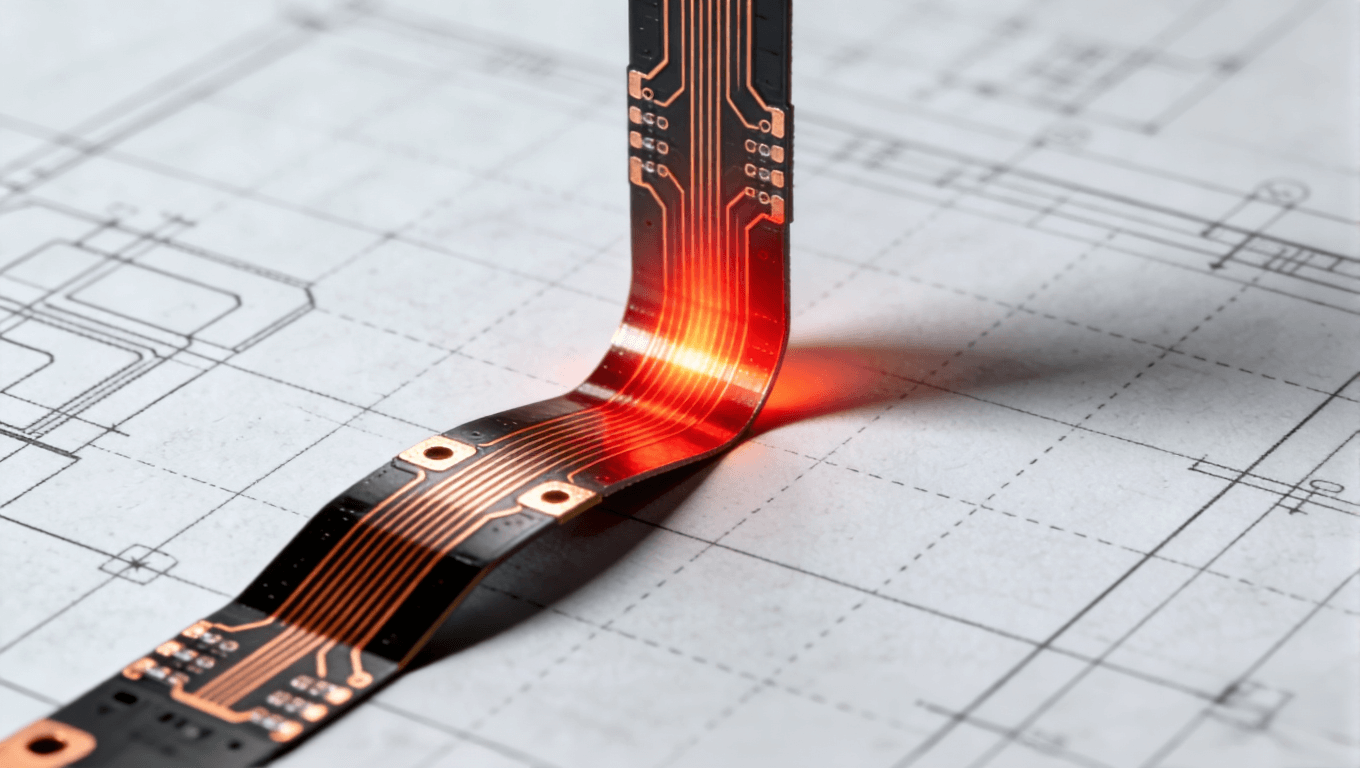

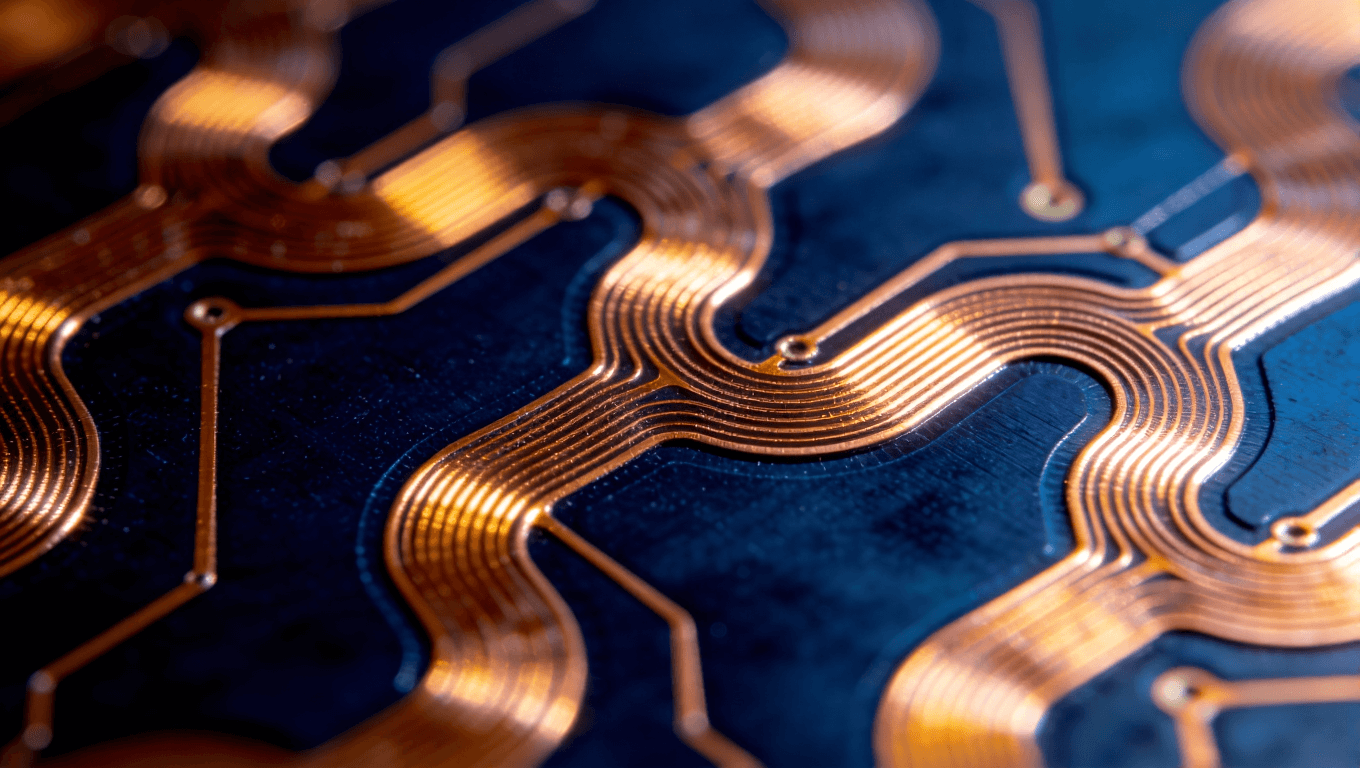

要打破这一链条,设计阶段的优化至关重要。传统的FPC设计往往忽略弯折动态模拟,而创新方法则引入有限元分析(FEA)工具,预判应力分布。通过模拟软件,我们可以可视化弯折过程中的峰值应力点,并调整布局。例如,将走线与弯折方向形成30°至45°的倾斜角,能均匀分散力学负载,降低局部应力峰值达40%。更进一步,采用蛇形走线设计——一种波浪状路径布局,不仅增强柔韧性,还能吸收多达20%的额外变形,而不牺牲信号完整性。在实际案例中,一家智能穿戴设备制造商通过此法,将产品弯折寿命从5万次提升至15万次。这种设计并非凭空而来,而是基于材料力学原理,确保每一条走线都像弹簧般回弹自如。

材料选择同样是筑牢防线的关键一环。软板的核心是铜箔和基材的搭配,压延铜(RA铜)以其高延展性脱颖而出,与电解铜(ED铜)相比,RA铜的疲劳寿命可长达3倍以上,因为其晶粒结构更均匀,不易在弯折中形成晶界裂纹。基材方面,选用低CTE(热膨胀系数)的聚酰亚胺薄膜,能在-40°C至150°C的宽温区保持稳定,避免热应力诱发断裂。此外,覆盖膜的耐弯折性能不容小觑。传统油墨型覆盖层在反复弯曲下易剥离,而采用光敏聚酰亚胺(PI)覆盖膜,能承受百万级弯折循环而不失效。在采购环节,建议优先选择厚度均匀的材料,公差控制在±5μm以内,以减少隐形缺陷。结合这些,软板弯折断裂预防措施的核心在于材料与设计的协同,让柔性电路板从“易碎”转向“韧性十足”。

制造工艺的精细把控,能进一步巩固预防效果。层压过程是高风险环节,如果压力分布不均,可能会在弯折区引入气泡或分层隐患。创新工艺如真空层压技术,能将残余应力降低25%,通过均匀热压确保各层紧密结合。同时,在蚀刻阶段,避免过度酸蚀导致铜箔变薄——理想厚度应保持在18μm以上,以提供足够的机械强度。弯折区域的特殊处理也很关键,例如添加支撑铜弧或泪滴状焊盘,这些“小巧思”能在应力集中点分散负载,类似于建筑中的抗震支架。组装时,引入自动化弯折预成型设备,能模拟实际使用场景,进行初步应力释放,避免手动操作带来的不确定性。通过这些工艺优化,生产出的FPC不仅耐弯折,还能适应复杂的三维组装需求,如折叠屏手机中的多层叠加。

测试与维护环节往往被忽视,却是为软板弯折断裂预防措施加固的最后一道关卡。传统静态测试已不足以应对动态风险,因此引入循环弯折测试机至关重要。这种设备能模拟10万次以上弯折循环,监测电阻变化和外观裂纹,及早发现潜在问题。标准如IPC-TM-650规定,弯折半径应不小于板厚的6倍,以避免过度应力。维护方面,建议制定定期巡检协议,例如每季度对设备进行X射线扫描,检测内部断层。同时,用户教育不可或缺:在产品手册中强调避免180°死折和过度拉扯,这些简单习惯能将断裂发生率降至1%以下。结合大数据分析,从使用反馈中迭代设计,形成闭环预防体系。

为了让这些抽象概念落地,不妨剖析一个真实案例。在汽车电子领域,一款仪表盘显示系统曾因软板弯折断裂频发,导致召回事件。问题源于走线垂直于振动方向,加上高温环境加速老化。团队采用FPC耐弯折设计,引入蛇形走线和RA铜材料,同时优化覆盖膜厚度。制造中应用真空层压,测试阶段增加振动叠加弯折模拟。经过迭代,产品断裂率从15%降至0.5%,寿命延长2倍以上。这个案例揭示,软板断裂风险防控并非单一举措,而是系统工程,从设计到测试的全链路协作。

深入探讨软板弯折断裂预防措施,我们不能忽略新兴技术的助力。3D打印柔性材料正崭露头角,能定制化弯折区结构,融入导电聚合物增强韧性。纳米涂层技术也能提供额外保护层,阻挡水分和氧气侵蚀,延长材料寿命达50%。在智能制造浪潮下,AI辅助设计工具能自动优化走线路径,预测断裂热点,极大缩短开发周期。这些前沿元素,让预防策略从被动转向主动,助力电子产品向更轻薄、更可靠方向演进。

回顾整个预防框架,我们看到软板弯折断裂并非不可逾越的障碍。通过柔性电路板弯折保护的创新路径,从设计倾斜走线、材料RA铜选用,到工艺真空层压和测试循环模拟,每一步都筑牢一道屏障。未来,随着5G和可折叠设备的兴起,这一领域将迎来更多突破。从业者需保持警惕,持续迭代技术,让柔性电路板真正“柔而不折”。

在实际应用中,软板弯折断裂预防措施的落地还需结合具体场景。例如,在医疗设备如可穿戴心率监测器中,弯折频率高且环境多变,因此优先强调材料耐湿性和低应力设计。而在消费电子如折叠手机,重点在于紧凑布局下的高密度走线优化。无论何种场景,核心原则不变:预防胜于补救。通过系统方法,我们能将潜在风险转化为竞争优势。

扩展视野,全球电子供应链中,软板断裂问题已引发多起供应链中断事件。2023年某芯片巨头因FPC供应商断裂缺陷,导致生产线停摆一周,损失数百万美元。这警示我们,软板断裂风险防控不仅是技术议题,更是供应链韧性的体现。建议企业建立跨部门协作机制,整合设计、采购和质量控制,确保预防措施贯穿全流程。

技术演进中,标准制定也扮演关键角色。国际如IEC 62668规范了柔性电路板的弯折测试方法,国内标准GB/T 13557则强调耐弯折性能评估。遵守这些,能为预防提供基准。同时,参与行业论坛分享经验,能加速知识扩散,推动集体进步。

最后,展望软板弯折断裂预防措施的未来,随着量子计算和柔性电子学的融合,我们可能见证自愈材料的应用——微裂纹自动修复,彻底消除断裂忧虑。但当下,脚踏实地实施现有策略,已能显著提升产品可靠性。行动起来,让柔性电路板在弯折中绽放韧性光芒。