电子器件朝着小型化、高功率密度方向演进的过程中,散热能力逐渐成为制约其性能上限与使用寿命的核心瓶颈。当功率器件长期在高温环境下运行时,不仅会出现性能衰减、参数漂移的问题,还可能引发器件烧毁、系统宕机等严重故障。在这样的技术痛点下,传统的FR-4玻纤基板已无法满足高功率场景的散热需求,而融合了热电分离技术的金属基板,凭借其独特的结构设计与优异的热传导性能,成为了高功率电子领域的核心解决方案,其中铜基板与铝基板更是凭借各自的性能优势,占据了金属基板市场的主流地位。

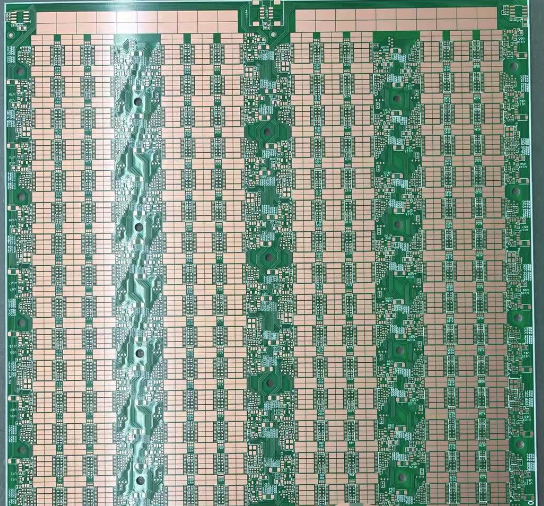

金属基板是一类以金属材料为基板核心、结合绝缘层与导电层形成的特殊印制电路板,其本质是通过金属基板的高导热性实现热量的快速传导与扩散,而热电分离技术则是在此基础上的性能升级。在金属基板的两大核心品类中,铜基板与铝基板因基材特性不同,呈现出显著的性能差异。

铝基板的基板核心为铝合金材料,其导热系数通常在 100-200W/(m・K) 之间(不同牌号铝合金存在差异),兼具轻量化与一定的导热能力。从结构来看,铝基板由铝基材层、绝缘导热层、铜箔导电层三部分构成,其中绝缘导热层是决定其散热效率的关键,常见的绝缘层材料为环氧树脂或陶瓷复合材料,其导热系数一般在 1-3W/(m・K)。

铝基板的核心优势在于性价比突出,且铝合金基材具备良好的加工成型性与耐腐蚀性,能够适配多数中低功率场景的批量生产需求。在实际应用中,铝基板广泛用于 LED 照明灯具(如 LED 路灯、工矿灯的灯板)、小型功率电源模块、车载低压电子器件等领域。不过铝基板也存在明显短板,其导热性能相较于铜基板存在差距,且机械强度有限,无法满足超高功率、高机械应力的应用场景。

铜基板的基板核心为紫铜或黄铜材料,其导热系数可达 380W/(m・K) 以上,是铝基板的 2-3 倍,具备极强的热传导能力。铜基板的结构与铝基板类似,但因铜基材的密度更大、硬度更高,其整体机械强度远超铝基板,同时铜基材的抗电磁干扰能力也更为优异。

铜基板的核心优势集中在超高导热性与高机械稳定性,能够快速导出大功率器件产生的集中热量,保障器件在高温工况下的稳定运行。其适用场景多为高功率、高可靠性要求的领域,如工业激光电源、新能源汽车高压电控模块、大功率射频器件、激光雷达发射端模组等。但铜基板也存在成本偏高、重量较大、加工难度更高的问题,因此一般用于对散热和稳定性要求严苛的高端电子设备中。

性能指标 | 铝基板 | 铜基板 |

导热系数 | 100-200W/(m·K) | ≥380W/(m·K) |

机械强度 | 中等,易加工成型 | 高,抗弯折与冲击 |

成本 | 较低,性价比突出 | 较高,适配高端场景 |

重量 | 轻量化,密度约 2.7g/cm³ | 偏重,密度约 8.9g/cm³ |

适用功率等级 | 中低功率(<50W / 器件) | 高功率(≥50W / 器件) |

常规金属基板的导电层与导热层存在一定的热耦合,即电流流经导电线路时产生的热量会与器件工作热量叠加,导致局部温度过高,同时绝缘层的存在也会在一定程度上阻碍热量传导。而热电分离技术则通过特殊的结构设计,将金属基板的 “导电” 与 “导热” 功能完全分离,实现了散热效率的质的飞跃。

热电分离金属基板的核心设计在于将导电线路与散热基板进行物理隔离,其典型结构分为三层:一是独立散热层,即铜或铝基材层,直接与器件的散热面接触,负责快速吸收并传导热量;二是绝缘隔离层,仅覆盖在非散热区域,避免散热层与导电层之间出现短路,同时保障散热通道的通畅;三是独立导电层,即用于布设电路的铜箔层,仅负责传输电流,其产生的少量热量可通过局部绝缘层的导热通道传导至散热层。

在实际加工中,热电分离技术会采用 “挖槽填充”“分层蚀刻” 等特殊工艺,让功率器件的散热焊盘直接与金属散热基板相连,而导电引脚则通过独立线路连接,实现了 “电走线路、热走基板” 的分离效果。这种结构设计可使散热效率提升 50% 以上,同时大幅降低导电线路的热损耗,保障电路的信号完整性。

1. 散热效率的跨越式提升:热电分离结构消除了常规金属基板中绝缘层对热量传导的阻碍,器件产生的热量可直接传递至金属散热基板,再通过基板快速扩散至散热模组,有效降低器件的结温。例如,在 100W 的 LED 器件应用中,采用热电分离铝基板的器件结温比常规铝基板低 25-30℃,而热电分离铜基板的结温可再降低 10-15℃。

2. 电路稳定性与可靠性增强:导电层与散热层的分离,避免了热量对导电线路的影响,减少了线路因高温出现的氧化、老化问题,同时降低了因热膨胀系数不匹配导致的线路脱落风险。在新能源汽车电控模块的长期测试中,热电分离铜基板的电路故障率比常规金属基板低 80% 以上。

3. 适配更高功率密度的器件:热电分离技术打破了常规金属基板的散热上限,可支持功率密度超过 50W/cm² 的电子器件稳定运行,为第三代半导体(如氮化镓、碳化硅)器件的应用提供了关键的基板支撑。

热电分离技术与金属基板的结合,精准匹配了多个高功率电子领域的散热与可靠性需求,其应用场景已从传统工业领域延伸至新能源、智能传感等新兴领域。

新能源汽车的车载充电机(OBC)、电机控制器(MCU)、DC/DC 转换器等高压电控模块,均需承受高功率、高电压的工况,且工作环境存在振动、温差大等挑战。热电分离铜基板凭借超高导热性与高机械强度,成为此类模块的核心基板选择。其可快速导出电控模块中功率器件的热量,保障模块在 - 40℃至 125℃的宽温范围内稳定运行,同时抵御车辆行驶中的机械振动,延长电控系统的使用寿命。

工业激光设备中的激光电源、激光器驱动模块,以及车载激光雷达的发射端与接收端模组,均对散热与信号稳定性有严苛要求。在激光雷达领域,发射端的激光二极管会产生大量热量,若散热不及时会导致激光波长漂移、功率衰减,而热电分离铝基板(中低功率模组)与热电分离铜基板(高功率模组)可实现热量的精准传导,同时保障高频信号的完整性,避免散热结构对雷达测距精度的干扰。

在大功率 LED 路灯、球场灯、矿井防爆灯等特种照明设备中,LED 芯片的集中散热是保障照明效果与寿命的关键。热电分离铝基板凭借性价比与轻量化优势,成为此类场景的主流选择。其可将 LED 芯片的热量直接传导至铝基板,再通过灯体的散热鳍片扩散,使 LED 芯片的结温控制在 80℃以下,使用寿命延长至 5 万小时以上,同时降低整体灯具的重量与成本。

医疗电子中的高频电刀、核磁共振电源模块,以及军工电子中的雷达发射模块、通信基站功率放大器,均对基板的可靠性、抗干扰性有极高要求。热电分离铜基板不仅具备优异的散热能力,还可通过特殊的屏蔽设计增强抗电磁干扰性能,同时其高机械强度可适配军工设备的严苛环境,保障设备在复杂工况下的稳定运行。

在实际应用中,需结合场景的功率需求、成本预算、空间限制等因素,科学选择热电分离铜基板或铝基板,具体选型可遵循以下核心原则。

若器件单模块功率<50W,且对成本控制严格,同时空间存在轻量化要求,可优先选择热电分离铝基板;若单模块功率≥50W,或器件结温控制要求严苛(需结温<70℃),则需选用热电分离铜基板,保障热量的快速导出。例如,车载激光雷达的低功率接收端模组可选用热电分离铝基板,而高功率发射端模组则需选用热电分离铜基板。

若应用场景存在强振动(如车载、工业设备)、宽温范围(如军工、户外设备),需优先选择机械强度更高的热电分离铜基板;若场景为室内、无强振动的中低功率设备(如室内大功率 LED 灯),则热电分离铝基板可满足需求,同时实现轻量化与成本控制。

热电分离铜基板的加工难度更高,尤其是高精度的挖槽、绝缘层贴合工艺,会导致其成本比铝基板高 30%-50%。因此,若项目成本预算有限,且性能需求未达到铜基板的标准,可选用热电分离铝基板;若为高端高可靠性设备,且预算充足,铜基板是保障性能的最优解。

无论选择铜基板还是铝基板,热电分离结构中的绝缘层材料与导热介质均需与器件工况匹配。对于高频高温场景,需选用陶瓷基绝缘层(导热系数>5W/(m・K)),避免绝缘层因高温老化;对于中低频场景,环氧树脂基绝缘层即可满足需求,同时降低成本。

随着第三代半导体器件、高功率智能设备的持续迭代,热电分离金属基板的技术发展也呈现出三大核心趋势。

为兼顾铜基板的高导热性与铝基板的轻量化,行业正研发铜铝复合基板,通过 “铜层导热 + 铝层支撑” 的复合结构,实现导热性能与轻量化的平衡,同时降低整体成本,适配新能源汽车等对重量与散热均有高要求的场景。

新型陶瓷 - 环氧树脂复合绝缘层、氮化铝陶瓷绝缘层等材料正逐步替代传统绝缘层,其导热系数可提升至 8-15W/(m・K),同时具备更高的耐高温与抗老化性能,进一步强化热电分离金属基板的散热与可靠性。

未来热电分离金属基板将朝着 “基板 - 散热模组 - 电路集成” 的一体化方向发展,通过嵌入式散热通道、集成式屏蔽结构等设计,减少基板与散热模组的连接损耗,同时提升电路的集成度,适配电子器件小型化的发展需求。

热电分离技术的出现,为金属基板(铜基板 / 铝基板)的散热性能带来了质的突破,也为高功率电子器件的性能升级提供了核心支撑。从新能源汽车的高压电控到激光雷达的精准传感,从工业激光的稳定输出到特种照明的长效运行,热电分离铜基板与铝基板正凭借各自的性能优势,在不同场景中发挥着不可替代的作用。随着技术的持续迭代,热电分离金属基板将进一步适配更多新兴电子领域的需求,成为高功率电子行业的核心技术基石。