光模块作为光通信系统的 "信号转换器",承担着电信号与光信号相互转换的关键任务。在速率从 100G 向 400G、800G 乃至 1.6T 快速迭代的过程中,光模块的体积不断缩小、集成度持续提升,而封装基板正是支撑这一系列升级的 "核心骨架"。

它不仅是承载光芯片、电芯片、激光器等核心器件的物理载体,更要实现各器件间的高速信号互联、精准散热传导与稳定机械支撑。不同于普通电子封装基板,光模块封装基板需要同时满足高频信号传输、低损耗互联、高密度集成、严苛环境适应性四大核心要求,其技术水平直接决定光模块的性能上限与市场竞争力。

在光通信产业向高速化、小型化、低功耗方向发展的今天,封装基板技术的创新速度,已经成为制约光模块行业突破性能瓶颈的关键因素。从数据中心的海量数据传输,到 5G 基站的信号覆盖,再到 AI 算力中心的低时延交互,每一个场景的性能升级,都离不开封装基板技术的同步突破。

封装基板的材料性能直接影响信号传输质量、散热效率与机械稳定性,不同速率、不同应用场景的光模块,对基板材料有着差异化的严苛要求。

• 陶瓷基板:凭借优异的高频特性、低介电损耗与高热导率,成为高端高速光模块的首选材料。其中氧化铝陶瓷基板成本适中,适用于 400G 及以下速率光模块;氮化铝陶瓷基板热导率是氧化铝的 5-8 倍,能满足 800G/1.6T 光模块的高密度散热需求,但制备成本较高,工艺难度更大。

• BT 树脂基板:兼具良好的介电性能、加工便利性与成本优势,在中低速光模块中应用广泛。通过改性处理的高性能 BT 树脂基板,介电损耗可降至 0.002 以下,能够适配部分 400G 光模块的信号传输要求,是兼顾性能与成本的折中选择。

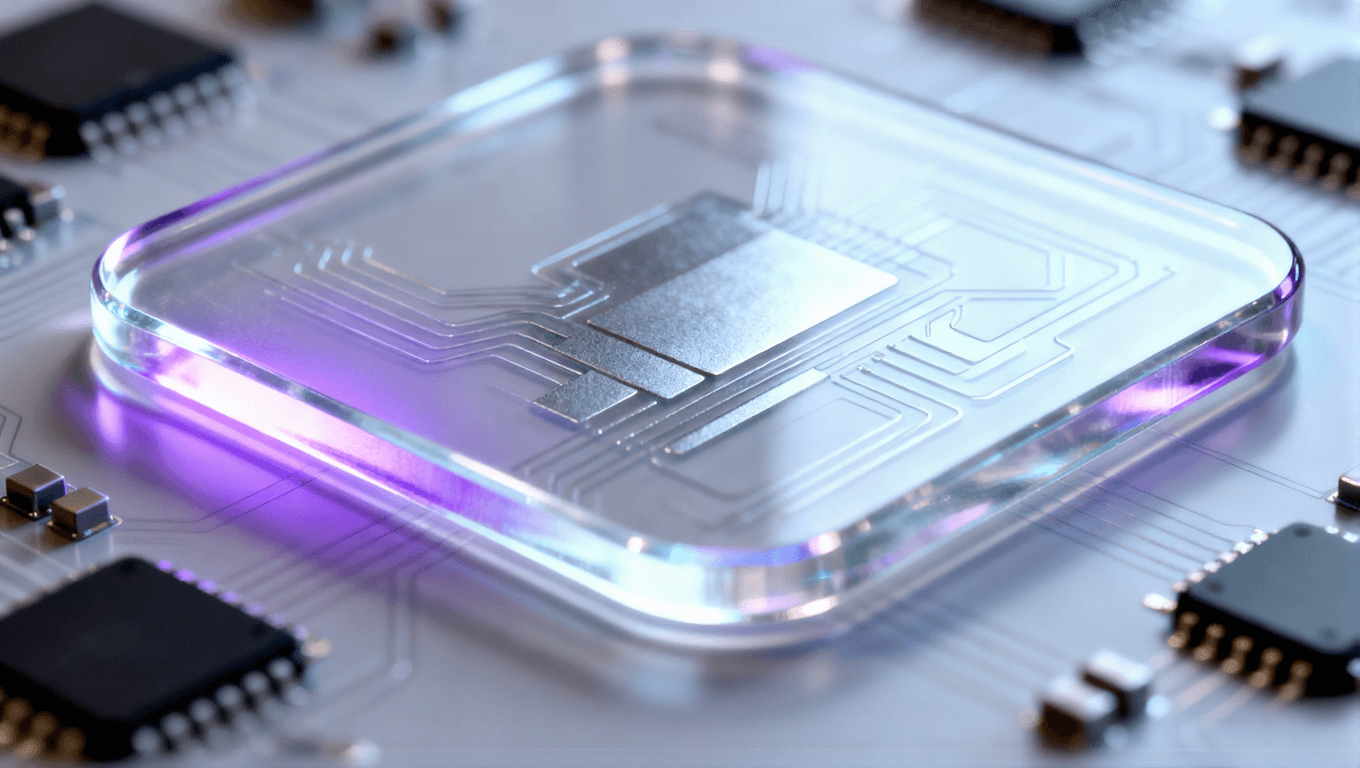

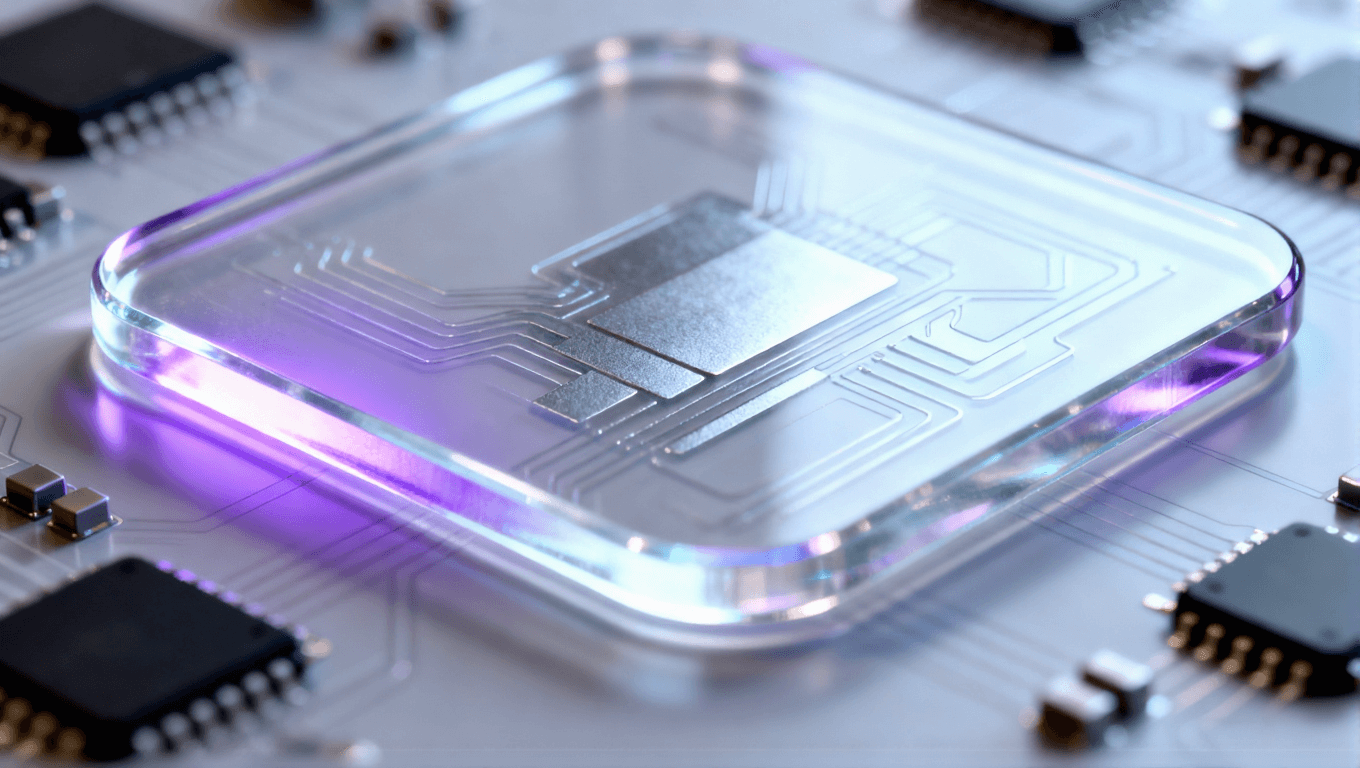

• 玻璃基板:作为新兴材料,玻璃基板具有极低的介电损耗、优异的尺寸稳定性与透明特性,适合超高速光模块的光电融合封装。其最大优势在于可实现光通路与电通路的同板集成,为 1.6T 及以上速率光模块提供了全新的封装解决方案,但目前仍面临加工工艺复杂、成本居高不下的问题。

材料选型的核心逻辑,是在传输速率、散热需求、封装空间与成本预算之间寻找最优平衡。随着光模块速率向 1.6T 及更高水平迈进,陶瓷基板与玻璃基板的市场占比将持续提升,而材料改性技术与低成本制备工艺,也成为行业研发的重点方向。

光模块的传输速率每提升一倍,信号波长就会相应缩短,对布线工艺的精度、密度与一致性要求呈指数级增长。封装基板的布线工艺,核心目标是减少信号传输过程中的插入损耗、回波损耗与串扰,确保高速信号的完整性。

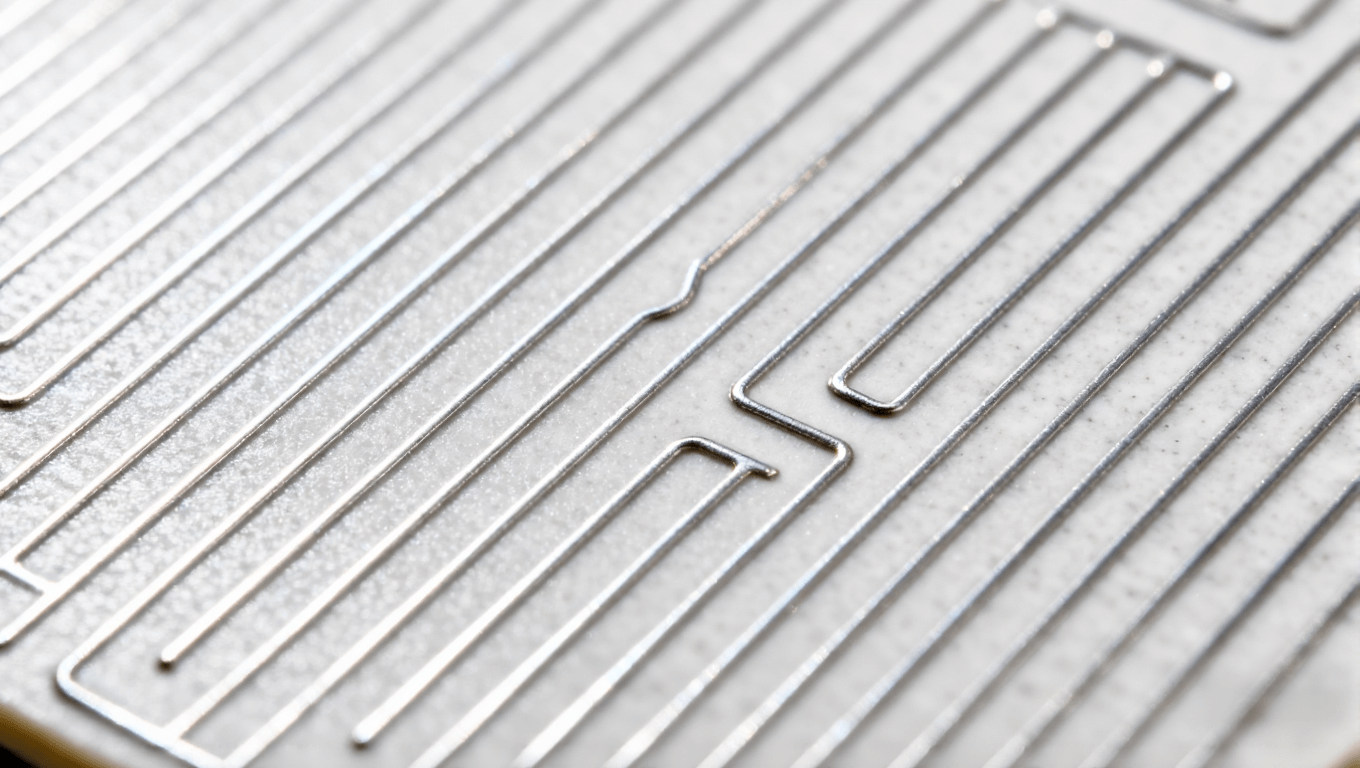

• 精细线路制造技术:800G 及以上速率光模块的封装基板,线路宽度与间距需控制在 20μm 以下,部分高端产品甚至要求达到 10μm 级别。目前主流采用的半加成法(SAP)与改良型半加成法(mSAP),通过光刻、电镀、蚀刻等多道工序,可实现高精度线路的批量制造,其中 mSAP工艺凭借更好的线宽一致性与更低的信号损耗,成为高速光模块基板的主流选择。

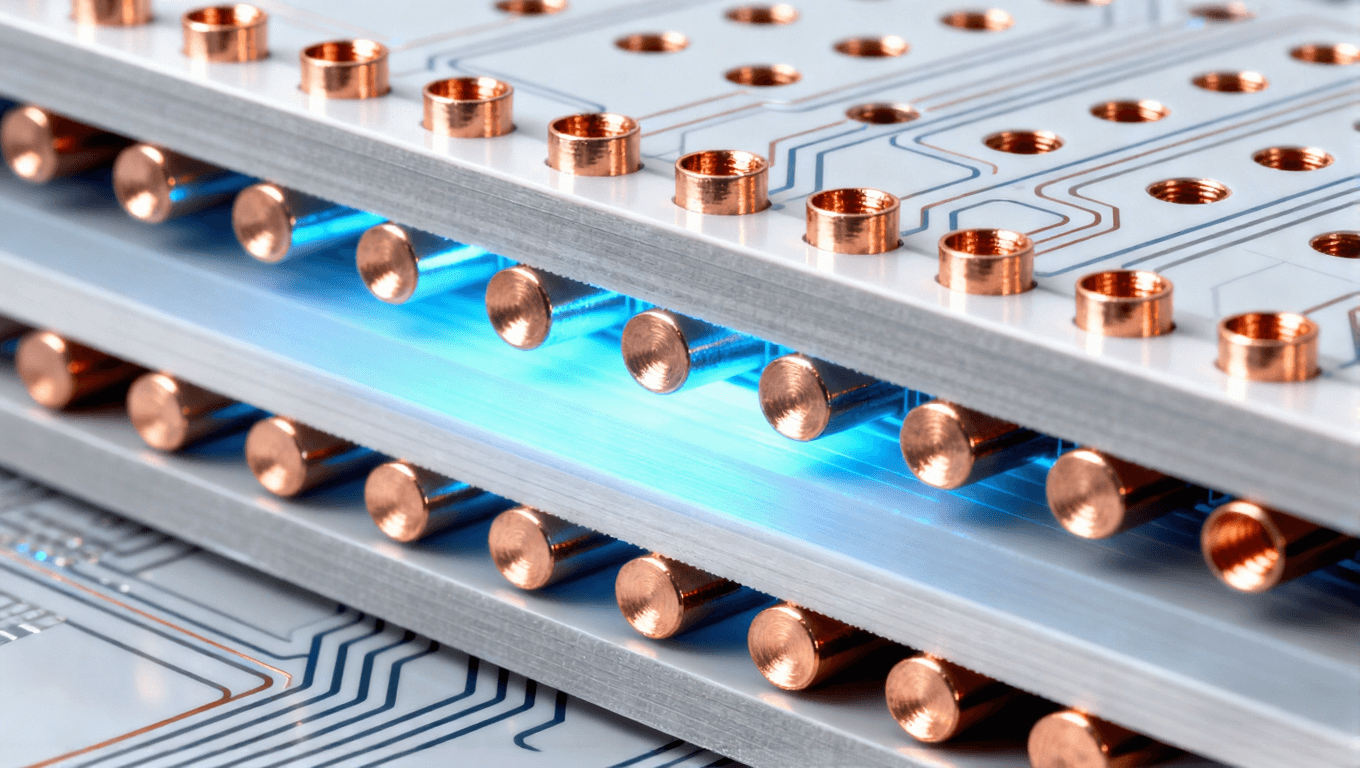

• 层间互联技术:多层封装基板的层间互联依赖过孔实现,过孔的孔径、分布密度与导通质量直接影响信号传输效率。激光钻孔技术可实现直径 50μm 以下的微过孔加工,配合化学镀铜与电镀铜工艺,能确保过孔的导通可靠性与低电阻特性。对于超高速光模块,采用盲埋孔设计可减少过孔对信号的干扰,进一步降低传输损耗。

• 阻抗匹配设计:高速信号对阻抗的一致性要求极高,布线过程中需通过精准控制线路宽度、线间距、介质层厚度等参数,实现 50Ω 或 100Ω 的特征阻抗匹配。借助电磁仿真工具,可在设计阶段优化布线路径,避免信号反射与串扰,确保模块在全工作频率范围内的性能稳定。

布线工艺的创新方向,是向更精细、更高密度、更低损耗演进。未来,随着光模块速率突破 2T,布线工艺将面临 10μm 以下超精细线路制造、三维立体互联等技术挑战,而新型光刻材料与高精度加工设备的研发,将成为工艺突破的关键支撑。

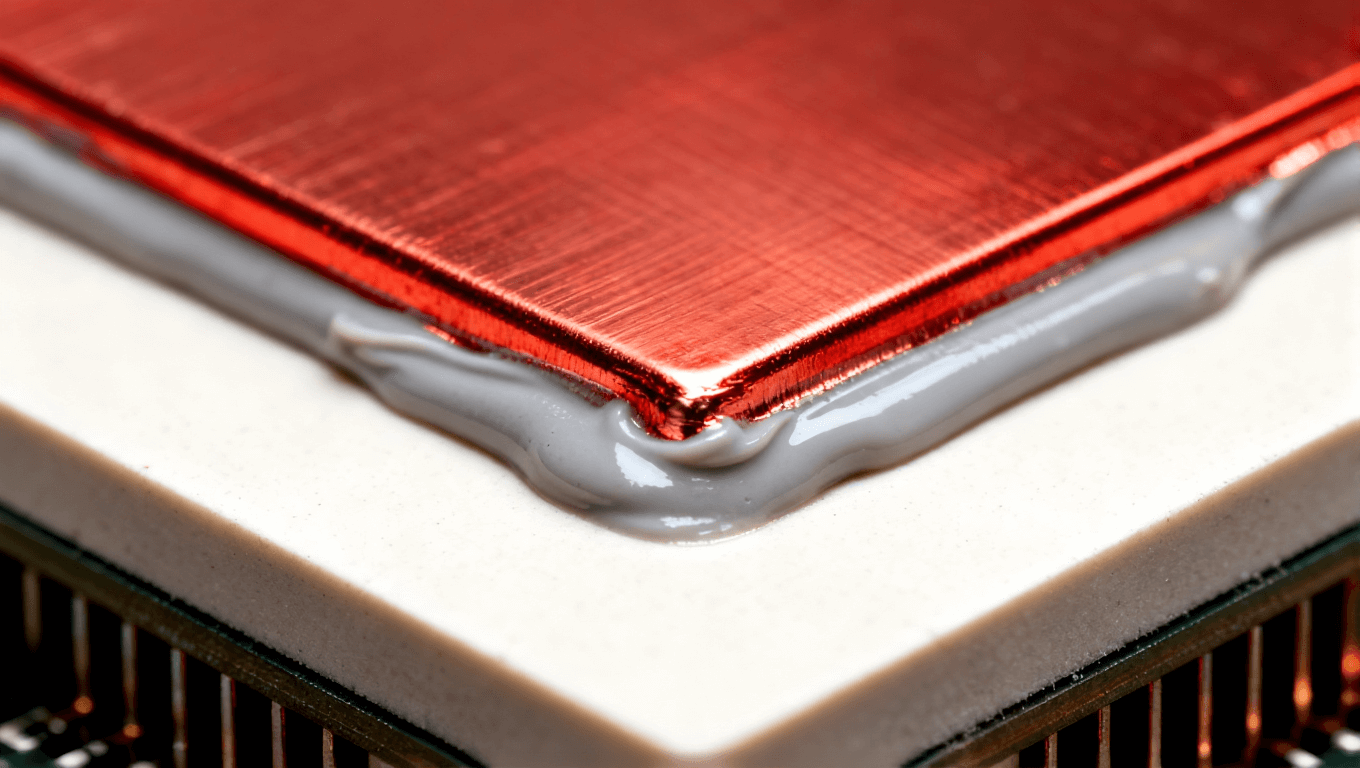

随着光模块集成度的提升,单位体积内的功率密度持续增加,散热问题逐渐成为制约模块稳定性与使用寿命的核心瓶颈。封装基板作为热量传导的主要路径,其散热设计需实现 "快速导热、均匀散热" 的目标。

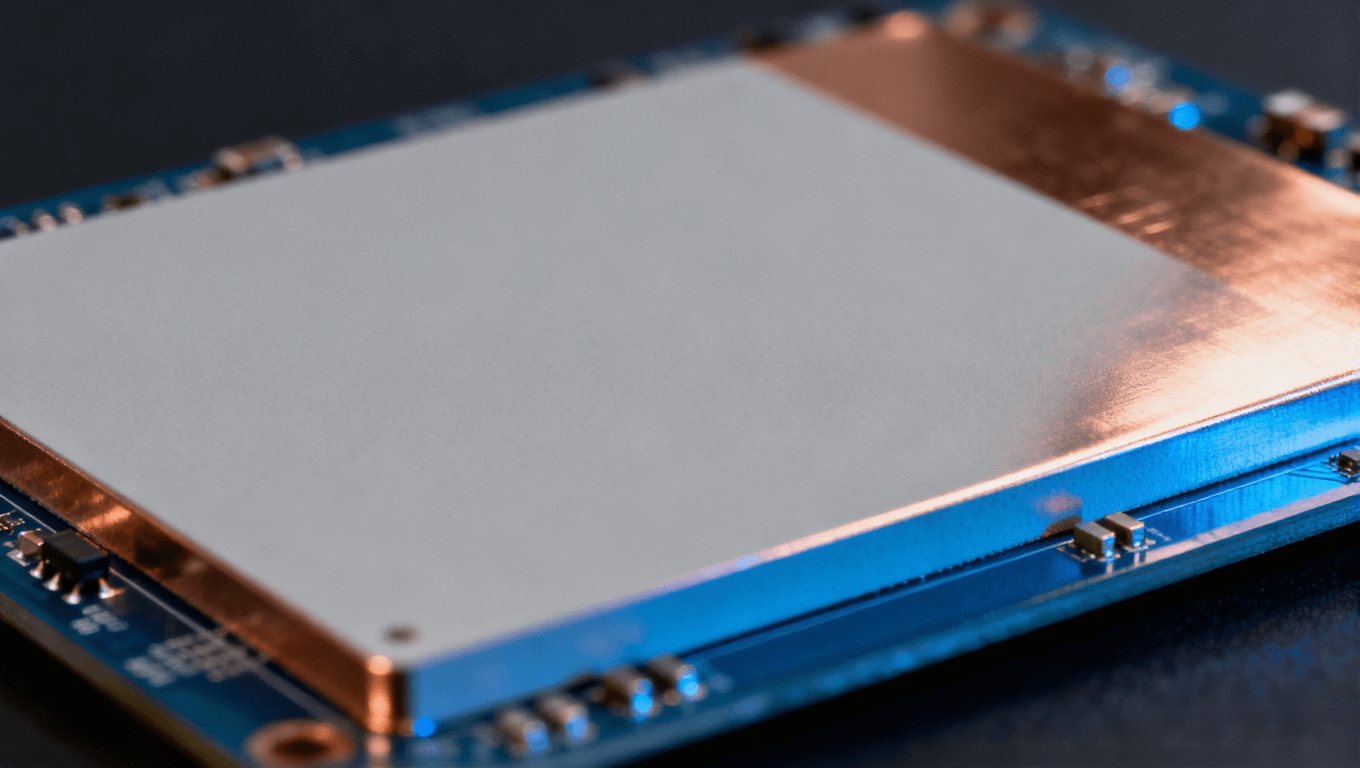

• 热导率优化:通过选用高热导率材料、增加金属散热层、优化基板厚度等方式,提升基板的导热能力。例如,在陶瓷基板表面覆铜层的厚度从 1oz 增加至 2oz,可使导热效率提升 30% 以上;部分高端产品采用铜 - 陶瓷 - 铜三明治结构,进一步强化散热效果。

• 散热路径规划:在基板设计阶段,通过热仿真工具分析热量分布规律,将高功率器件(如激光器、驱动芯片)布置在散热通道的关键位置,确保热量能够快速传导至模块外壳或散热片。同时,合理设计接地平面与电源平面,不仅能优化信号完整性,还能起到辅助散热的作用。

• 界面散热强化:封装基板与器件、基板与散热结构之间的界面接触热阻,是影响散热效率的重要因素。采用导热胶、焊料等界面材料,可减少接触间隙,降低热阻;部分高端产品采用直接覆铜(DBC)工艺,将铜层与陶瓷基板直接结合,进一步提升界面导热效率。

在 800G 及以上速率光模块中,散热设计已从辅助技术升级为核心技术之一。未来,随着 AI 算力中心等场景对光模块的长时间满负荷运行要求提高,散热设计将向 "主动散热 + 被动散热" 结合的方向发展,封装基板也将集成更多的散热功能结构。

光模块封装基板技术的发展,始终与光模块的速率升级同频共振。从 100G 到 1.6T,每一次速率的跨越,都伴随着封装基板技术的重大突破。

100G-200G 光模块作为光通信产业的主流产品,推动封装基板技术实现标准化与规模化应用。这一阶段的基板以 BT 树脂材料为主,线路宽度与间距控制在 50-100μm,过孔直径约 100μm,主要满足基本的信号互联与机械支撑需求。

技术重点集中在工艺标准化与成本控制,通过优化布线设计与制造流程,实现产品的批量生产。此时的封装基板技术相对成熟,市场竞争激烈,价格成为核心竞争要素,而技术创新主要围绕提升产品良率与稳定性展开。

400G 光模块的普及,对封装基板的信号传输性能与散热效率提出了更高要求。这一阶段,陶瓷基板的应用比例开始提升,BT 树脂基板也通过改性技术实现介电性能优化,线路宽度与间距缩小至 30-50μm,过孔直径降至 80μm 以下。

布线工艺方面,mSAP 工艺逐渐取代传统的减成法,成为主流制造工艺,阻抗匹配设计与热仿真技术开始广泛应用。同时,基板的层数从 4-6 层增加至 8-12 层,集成度显著提升,能够承载更多的核心器件与互联线路。

400G 时代的封装基板技术,实现了从 "能用" 到 "好用" 的跨越,技术创新的核心是平衡性能提升与成本控制,为后续高速化发展奠定了工艺基础。

800G 光模块的商用与 1.6T 光模块的研发,将封装基板技术推向了性能极限。这一阶段的技术创新呈现多维度融合的特点:材料上,氮化铝陶瓷基板与玻璃基板成为研发热点;工艺上,10-20μm 超精细线路制造、微过孔加工、三维互联等技术广泛应用;设计上,光电融合封装、一体化散热结构成为主流思路。

封装基板的层数进一步增加至 12-16 层,部分高端产品甚至达到 20 层以上,单位面积的互联密度提升 3 倍以上。同时,基板与光模块外壳、散热结构的一体化设计趋势明显,通过协同优化实现信号完整性与散热效率的双重提升。

这一阶段,技术创新的核心是突破性能瓶颈,满足超高速、高密度、低功耗的应用需求,而技术门槛的提升也导致市场竞争格局逐渐集中,具备核心技术能力的企业将占据主导地位。

不同应用场景对光模块的性能要求差异显著,直接决定了封装基板技术的选型方向与创新重点。从数据中心到 5G 基站,从 AI 算力中心到工业互联网,封装基板技术正在为各行业的数字化转型提供核心支撑。

数据中心是光模块的最大应用场景,也是封装基板技术创新的核心驱动力。随着云计算、大数据、人工智能等业务的爆发式增长,数据中心的流量需求持续翻倍,对光模块的传输速率与端口密度要求越来越高。

目前,大型数据中心已开始批量部署 400G 光模块,800G 光模块的商用进程正在加速,部分头部企业已启动 1.6T 光模块的测试。针对数据中心场景,封装基板技术需重点满足三大需求:一是超高速信号传输,确保 800G/1.6T 速率下的低损耗互联;二是高密度集成,支持多通道光模块的小型化设计;三是低成本大规模制造,适应数据中心的海量采购需求。

陶瓷基板与高性能 BT 树脂基板成为数据中心光模块的主流选择,而精细线路工艺与一体化散热设计,是提升产品竞争力的关键。封装基板技术的进步,不仅推动数据中心的传输速率升级,更助力实现 "东数西算" 工程中的高效数据调度。

5G 基站的部署环境复杂,部分基站位于户外、高空等恶劣场景,对光模块的可靠性、抗干扰能力与环境适应性要求极高。5G 基站用光模块的速率以 25G、100G 为主,部分前传链路采用 200G 光模块,封装基板技术的核心需求是稳定性与低成本。

这一场景下,BT 树脂基板凭借成熟的工艺、稳定的性能与合理的成本,成为主流选择。封装基板需具备良好的抗温湿度变化能力、抗振动冲击能力与电磁屏蔽性能,布线设计需重点优化信号抗干扰能力,散热设计则要适应户外环境的温度波动。

封装基板技术的成熟与成本下降,推动了 5G 基站的规模化部署,而针对 5G-A 时代的更高速率需求,封装基板将在保持可靠性的基础上,进一步提升信号传输性能与集成度。

AI 算力中心的核心需求是低时延、高带宽的数据交互,对光模块的传输速率与稳定性提出了极致要求。目前,AI 算力中心已开始采用 800G 光模块,未来 1-2 年内将逐步向 1.6T 升级,封装基板技术需满足超高速信号传输、高密度集成与长时间稳定运行的需求。

针对 AI 算力中心场景,封装基板主要选用氮化铝陶瓷基板与玻璃基板,通过超精细布线工艺、一体化散热设计与光电融合封装技术,实现低时延、低损耗的信号互联。同时,基板的可靠性测试标准更为严苛,需通过长时间高温、高湿、满负荷运行测试,确保满足 AI 算力中心的 7×24 小时运行要求。

封装基板技术的突破,为 AI 算力中心的算力提升与效率优化提供了核心支撑,助力人工智能技术的快速发展与应用落地。

尽管光模块封装基板技术已取得显著进步,但在超高速化、高密度集成、低成本制造等方面,仍面临诸多技术挑战:

• 超高速信号传输损耗控制:随着速率突破 1.6T,信号波长进一步缩短,传输损耗问题更加突出,如何在现有材料与工艺基础上,将插入损耗与串扰降至更低水平,成为核心挑战。

• 超精细线路制造良率提升:10μm 以下的超精细线路制造,对光刻、电镀、蚀刻等工艺的精度控制要求极高,如何提升批量生产的良率,降低制造成本,是行业亟待解决的问题。

• 光电融合封装技术突破:未来光模块将向光电一体化封装方向发展,如何实现光通路与电通路的同板集成,解决光电接口的耦合损耗与对准精度问题,技术难度较大。

• 极端环境适应性提升:在高温、高湿、强振动等极端应用场景下,封装基板的可靠性与稳定性面临考验,如何通过材料改良与结构设计,提升环境适应性,仍需持续研发。

面对上述挑战,光模块封装基板技术将向以下方向持续创新:

• 材料创新:研发更低介电损耗、更高热导率、更低成本的新型基板材料,重点突破玻璃基板的低成本制备工艺与陶瓷基板的改性技术,同时探索碳基材料、复合材料等新型材料的应用可能。

• 工艺升级:推动超精细线路制造工艺向 5μm 级别演进,开发更高精度的激光钻孔技术与电镀工艺,提升层间互联的可靠性与一致性,同时引入自动化、智能化生产设备,提升制造效率与良率。

• 设计协同:强化封装基板与光芯片、电芯片、模块外壳的协同设计,采用一体化仿真工具,实现信号完整性、散热效率与机械稳定性的全局优化,推动光电融合封装与系统级封装(SiP)技术的发展。

• 绿色低碳:响应 "双碳" 政策要求,研发低能耗的制造工艺,推广可回收、环保型基板材料,降低产品全生命周期的碳排放,实现技术创新与绿色发展的协同推进。

在光通信产业向高速化、高密度、低功耗方向迈进的进程中,光模块封装基板技术始终扮演着 "隐形基石" 的角色。它虽隐藏在光模块内部,却直接决定了模块的性能上限、可靠性与市场竞争力,更深刻影响着数据中心、5G、AI 等下游行业的数字化转型进程。

从材料选型到工艺创新,从设计优化到场景适配,光模块封装基板技术的每一次突破,都推动着光通信产业的性能升级与成本下降。未来,随着 1.6T 及以上速率光模块的商用普及,以及光电融合、系统级封装等技术的发展,封装基板技术将面临更多新的挑战与机遇。