在电子制造领域,高效的PCB拼板设计不仅能显著降低生产成本,还能提升电路板的可靠性和产品质量。掌握正确的拼板规范至关重要。

在电子产品制造中,PCB(印刷电路板)拼板设计是连接设计与生产的关键环节,它不仅直接影响生产成本和效率,更关系到最终产品的质量和可靠性。

本文将全面解析PCB拼板设计的规范要点、技术选择与常见误区,为电子工程师和制造企业提供实用指南。

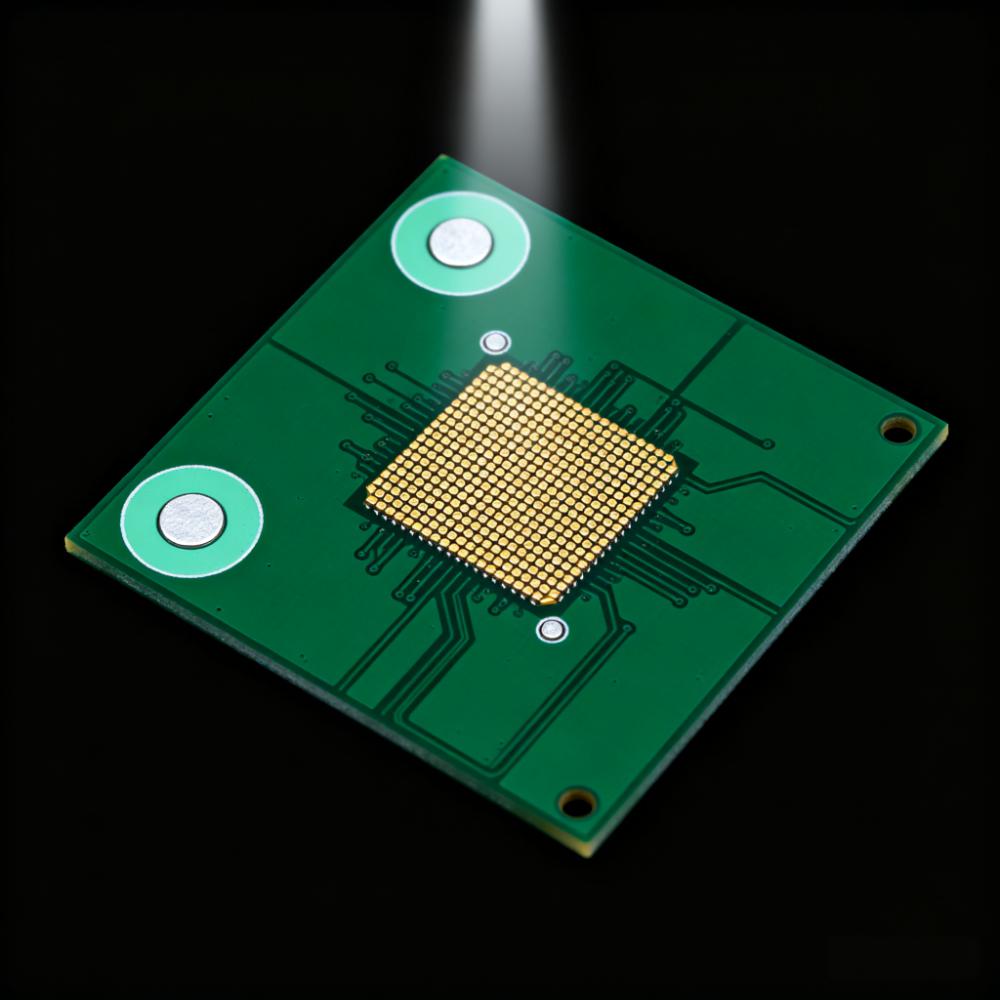

PCB拼板是指将多个相同的或不同的电路板单元通过特定方式连接在一起,组成一个较大板面的过程。这一工艺看似简单,实则需要综合考虑材料特性、生产工艺、设备限制等多种因素。

合理的拼板设计可以提高板材利用率(通常可节省15%-25%材料成本)、提升生产效率(减少SMT贴片机的换板时间)和确保产品质量(避免分板过程中的损坏)。

根据主流生产线设备能力,PCB拼板宽度应≤260mm(SIEMENS线)或≤300mm(FUJI线)。如果需要自动点胶,PCB拼板宽度×长度需≤125mm×180mm。

拼板外形应尽量接近正方形,推荐采用2×2、3×3等对称拼板方式。拼板外框(夹持边)应采用闭环设计,确保PCB拼板固定在夹具上不会变形。

小板之间的中心距应控制在75mm~145mm之间,以保证足够的机械强度和便于分板操作。

工艺边是拼板设计中不可或缺的部分,它为SMT设备提供了夹持位置和定位基准。工艺边宽度应单边≥5mm(满足SMT设备夹持需求),高密度板建议8mm以增加Mark点空间。

工艺边必须对称布置在长边,防止SMT轨道夹歪。工艺边内侧1.5mm范围内禁止布置所有走线和器件,避免在夹持过程中损坏。

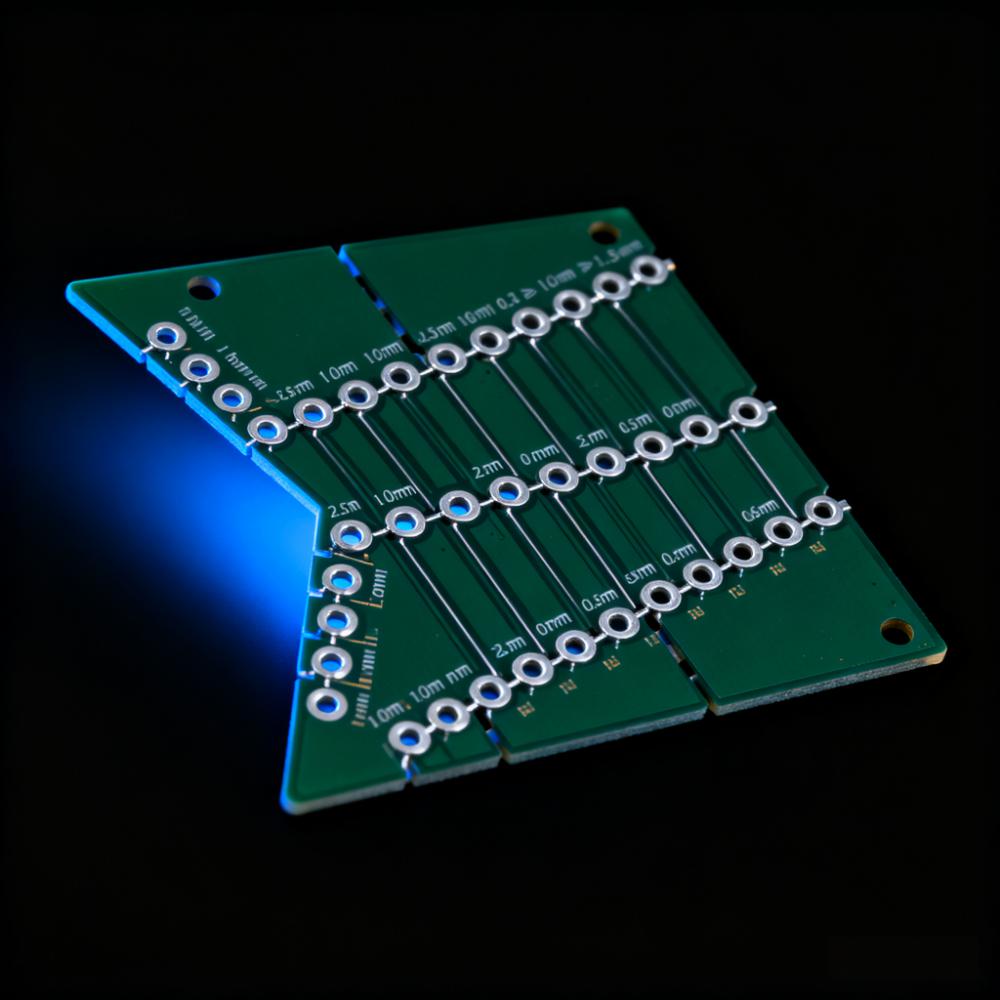

PCB拼板主要有三种连接方式:V-CUT连接、邮票孔连接和空心连接条。每种方式都有其适用的场景和技术参数:

V-CUT连接适用于矩形板,角度通常为30°±2°,深度为板厚的1/3±0.1mm(例如:1.6mm板厚时深度为0.53mm),残厚要求0.8mm板残厚≥0.25mm以防止断裂。

邮票孔连接是异形板的首选,孔径一般为0.6mm,孔间距1.2mm,每边至少需要≥3组孔群以防止翘曲。

空心连接条适用于精密板,能降低分板应力80%(对比V-CUT),避免微裂纹影响BGA焊点。连接条宽=1.0mm,镂空间隔=2.0mm(交替排列),连接点间距=15mm。

光学定位点是自动化生产设备的“眼睛”,设计质量直接影响贴片精度。全局基准点应为Ø1.0mm实心铜,布置在板角三点,距板边≥5mm。

局部基准点为Ø0.8mm阻焊开窗,每个BGA对角布置两点。工艺边基准点为Ø1.5mm,每条工艺边中心1个。

设置基准定位点时,通常在定位点周围留出比其大1.5mm的无阻焊区,确保识别可靠性。

在拼板外框的四角需要开出四个定位孔,孔径4mm±0.01mm。孔的强度要适中,保证在上下板过程中不会断裂;孔径及位置精度要高,孔壁光滑无毛刺。

PCB拼板内的每块小板至少要有三个定位孔,3≤孔径≤6mm,边缘定位孔1mm内不允许布线或者贴片。

拼板外框与内部小板、小板与小板之间的连接点附近不能有大的器件或伸出的器件,且元器件与PCB板的边缘应留有大于0.5mm的空间,以保证切割刀具正常运行。

对于大型元器件,如I/O接口、麦克风、电池接口、微动开关、耳机接口、马达等,要留有定位柱或定位孔。

相邻的两个不同限高区域,较低的区域必须跨越较高区域至少0.5mm,防止组装公差造成干涉。限高区的零件至少与限高工件保持0.3mm的间隙。

对于弧面的限高工件,必须分割限制区域,确保元件与外壳之间留有足够安全距离。

高多层PCB(通常指4层及以上)拼板设计面临更多挑战,需要特别关注以下方面:

层间对齐精度要求更高——多层压合时若拼板定位误差超过5mil,可能导致内层线路错位,影响高速信号传输。

邮票孔设计需要“密度+间距双优化”——每组邮票孔推荐8-10个(普通板为5-8个),相邻孔边缘间距建议0.38-0.4mm,避免高多层分板时孔边毛刺刺穿内层绝缘层。

V-CUT应用有限制——当板厚<0.6mm且层数≥6层时,严禁使用V-CUT拼版,需改用CNC镂空拼板。

工艺边宽度需要升级——从普通板的5mm增至7mm,为多层板SMT贴片提供更稳定的支撑。

分板焊点开裂:BGA距分板线应≥10mm,分板机刀速≤300mm/s。

板边器件破损:元件距V槽应≥3mm,可增加辅助支撑条。

阻抗突变:跨拼板缝走线应包地处理,缝两侧加地孔阵列。

邮票孔铜皮起翘:孔周做阻焊桥(宽0.1mm),分板前预加热(80℃/2min)。

DFM审核:使用Valor NPI等工具检查连接处铜皮完整性。

应力模拟:通过数学模型验证连接点应力<35MPa。

实物验证:进行分板力测试(3点弯曲力≥50N)和微切片检测(观察连接处铜层裂纹)。

PCB拼板设计是艺术与科学的结合,需要平衡电气性能、可制造性、可靠性和成本多方面因素。随着电子设备向小型化、高密度方向发展,拼板设计的重要性日益凸显。

掌握本文介绍的规范要点和关键技术,可以帮助企业提升生产效率15%以上,降低分板不良率至<0.5%,实现质量与成本的双赢。

在实际设计中,建议与PCB制造商密切合作,利用他们的专业知识和经验,确保拼板设计既符合标准又满足特定产品需求。