在现代电子制造的精密舞台上,V-cut与邮票孔是PCB分板工艺中两种最关键的技术手段,直接决定了电路板从拼板到单体的分离效率、边缘质量与最终产品可靠性。理解其原理、应用与选择策略,对优化生产流程、提升良率至关重要。

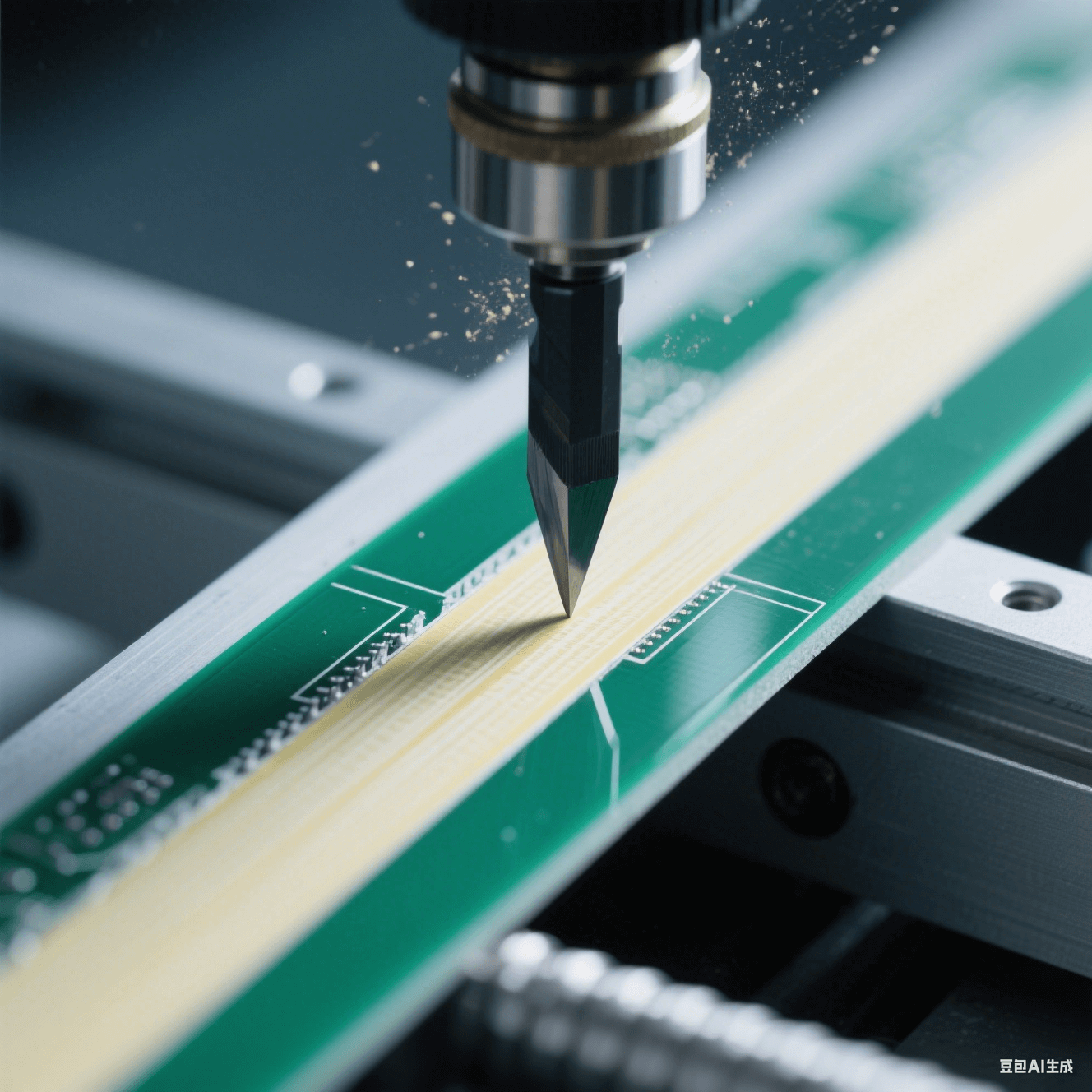

V-cut技术的核心在于使用特制的高速旋转V型刀具,在拼板PCB的板与板之间预先切割出特定角度(通常为30度、45度或60度)和深度的V型凹槽。这种工艺的关键在于精确控制切割深度,要求切入PCB板厚的1/3到1/2,既保证后续分板时易于折断,又确保板内线路和铜层不受损伤。其优势在于分离速度快、效率高,适用于大批量矩形或简单形状板卡的分割,且边缘相对平整,毛刺较少。然而,V-cut的局限性也很明显:它对PCB的形状适应性较差,无法处理复杂的非直线边界或内部挖空结构;过深的切割可能削弱板边结构强度,且在分板瞬间产生的应力集中对板上的精密元器件(如BGA、陶瓷电容)构成潜在威胁,可能引发隐性裂纹或焊点失效。设备投资和维护成本也是需要考虑的因素。

邮票孔设计(亦称Breakaway Tab或Mouse Bite)则提供了一种更灵活的连接与分离方案。其原理是在拼板中各单板单元之间,通过一系列规则排列的小圆孔(非金属化孔)形成微连接桥(通常称为“连接筋”或“连接梁”)。这些小孔直径通常在0.8mm到1.0mm之间,孔与孔的中心间距很小(如0.8mm-1.2mm),形成一条易于断裂的“虚线”。在SMT组装完成后,通过施加适度的机械力(手动掰断或专用分板机)或使用精密的铣削/切割设备,即可沿这条预设的脆弱线实现分离。邮票孔设计的最大优势在于其卓越的形状适应性,能够完美勾勒出任何复杂轮廓(包括曲线、内部异形),最大限度地利用板材,减少浪费。它对板上元器件的应力冲击远小于V-cut,特别适合包含敏感元件的板卡。分离后的边缘虽然会留下微小的半圆形凸起(“邮票齿”),但通常可通过后续的轻打磨或倒角工艺处理至符合要求。其缺点在于分离效率相对较低(尤其手动操作时),分离边缘的初始平整度不如V-cut,且需要额外的设计工作来精确排布邮票孔。

特性 | V-cut 分板技术 | 邮票孔 (Breakaway Tab) 分板技术 |

工艺原理 | 使用V型刀在板间切割V型槽 | 在板间连接处钻出一系列小圆孔形成脆弱线 |

主要优势 | 分离速度快,效率高;边缘相对平整 | 适应任何复杂外形;应力小,保护元件;板材利用率高 |

主要劣势 | 仅适用于直线分割;应力集中风险高;设备成本较高 | 分离效率较低(尤其手动);边缘需后处理;设计稍复杂 |

适用板型 | 矩形、简单直线轮廓板卡 | 任意复杂形状板卡(曲线、内部异形) |

边缘质量 | 较好,毛刺较少 | 分离后有邮票齿凸起,通常需后处理(打磨/倒角) |

对元件影响 | 应力较大,风险较高(尤其边缘精密/脆弱元件) | 应力极小,风险低 |

板材利用率 | 相对较低(需留切割道) | 非常高(可紧邻轮廓) |

自动化程度 | 高(专用V-cut分板机) | 可高(自动路由/冲压分板机),可低(手动) |

典型应用场景 | 大批量手机板、电脑主板、电源板等 | 工控板、汽车电子板、含BGA/精密元件的板、小批量多品种 |

在实际的PCB设计与制造中,V-cut与邮票孔的选择绝非非此即彼,而是需要工程师进行综合考量:

板型复杂度: 这是最直接的决定因素。规则矩形板,V-cut是高效首选;复杂异形板,邮票孔是必然之选。很多时候,同一块拼板上会混合使用两种技术——主体矩形部分用V-cut分割,局部异形突出部分则采用邮票孔连接。

元器件布局与敏感性: 如果分板线附近或板边缘密集分布着BGA、芯片、大尺寸陶瓷电容、晶振等对机械应力极其敏感的元器件,邮票孔带来的低应力特性是至关重要的优势,可以显著降低因分板导致隐性损伤的风险。

生产批量与效率要求: 对于超大产量的消费电子产品,V-cut分板机的高速自动化能力能极大提升产线整体效率。而小批量、多品种或对分板速度要求不苛刻的场景,邮票孔更具灵活性,设备投入也更低(尤其手动分板可行时)。

成本因素: 这包括板材利用率成本(邮票孔更省料)、设备投入与维护成本(V-cut专用设备成本高)、后处理成本(邮票孔可能需要额外去毛刺工序)以及潜在的因分板不良导致的维修或报废成本(如V-cut应力损坏元件)。

最终产品对边缘的要求: 若最终产品对PCB边缘的光滑度、平整度有极高要求(如某些需要严格密封或插入式应用),V-cut提供的初始边缘质量更好。邮票孔边缘经过去毛刺处理后也能达到要求,但增加了一道工序。

行业最佳实践与发展趋势:

混合应用 (Hybrid Application): 如前所述,在同一拼板上根据区域特点智能组合使用V-cut和邮票孔已成为主流设计策略,兼顾效率与灵活性。

设计优化: 对于邮票孔,优化孔直径、间距、连接筋宽度(通常0.4mm-0.6mm)以及孔的数量(应力分布更均匀)至关重要,需借助DFM(可制造性设计)规则和仿真工具进行验证。V-cut的深度、角度控制精度也在不断提升。

先进分板设备: 针对邮票孔的分板,高精度的路由分板机(Router)或冲压分板机(Punch)被广泛应用,它们能沿着邮票孔路径进行精密铣削或冲压,获得比纯手工掰断更高质量、更少应力的边缘,同时提升自动化程度。激光分板技术在超精密和高要求领域也有应用,但其成本较高。

应力分析与过程监控: 尤其在汽车电子、航空航天等高可靠性领域,利用传感器和软件对分板过程(特别是V-cut分板)产生的应力进行实时监测和分析,确保其处于安全阈值内,是提升产品可靠性的重要手段。

自动化与智能化: 结合机器视觉进行分板路径自动定位、分板质量在线检测(如边缘崩缺、毛刺大小、连接筋残留)的系统正在发展,减少人工干预,提高一致性和良率。

实际案例解析:

消费电子(智能手机主板): 通常采用大拼板设计,主体为矩形,高效V-cut是首选。设计需特别注意分板线避开边缘连接器、摄像头模组接口等敏感区域,或留足安全距离。

汽车电子控制器(ECU): 板型可能包含安装孔和接口避让的复杂轮廓,且板上布满车规级精密芯片和传感器。邮票孔设计在这里应用广泛,辅以路由分板机进行低应力分离,是确保产品在严苛振动环境下长期可靠的关键工艺之一。连接筋宽度和邮票孔排布需严格计算。

工控模块: 常为小批量、多品种,形状各异,且对成本敏感。邮票孔提供了最大的设计自由度和板材利用率优势,结合手动或半自动分板是常见方案。

总结与展望:

V-cut与邮票孔作为PCB分板的两大支柱工艺,各有其鲜明的技术特点和适用疆域。V-cut凭借其高效率和平整边缘在规则板型、大批量生产中占据优势;邮票孔则以其无与伦比的形状适应性、低应力和高板材利用率,成为复杂异形板和高可靠性产品的守护者。优秀的工程师和制造者必须深刻理解这两种技术的精髓,在PCB设计之初就基于板型、元件布局、产量要求、成本约束和可靠性目标做出明智选择或进行巧妙融合。随着电子产品向更小型化、更高集成度、更复杂形态发展,对分板工艺的要求也将水涨船高。未来,我们预期将看到更精密的V-cut控制技术、更优化的邮票孔设计规则、更智能化的分板设备(集成AI视觉检测、自适应应力控制),以及更多创新分板方法(如改良型激光切割)的出现,持续推动电子制造向着更高效、更精密、更可靠的方向迈进。掌握好V-cut与邮票孔这两把关键的工艺“钥匙”,是开启高质量PCB制造之门的坚实基础。了解更多欢迎联系深圳爱彼电路技术团队