随着电子产品向轻量化、高性能化和多功能化方向发展,印制电路板(PCB)作为电子元器件的核心载体,其制造工艺也在持续迭代升级。尤其是高密度互连(HDI)板的广泛应用,对 PCB 微孔加工技术提出了极高要求。其中,微盲孔激光钻孔技术因其高精度、高效率和非接触式加工的特点,已成为现代精密电子制造中不可或缺的关键工艺。

微盲孔(Micro Blind Via)是指仅从 PCB 某一表层钻至内部某一层而不贯通整个板的微孔,孔径通常小于 150μm,甚至可达 30μm 以下。这类孔主要用于实现高密度布线中的层间电气连接,常见于移动设备、通信基站、IC 封装基板等高端产品。

与传统机械钻孔相比,激光钻孔具有显著优势:

• 精度极高:激光束可聚焦到极细斑点,实现微米级孔径加工;

• 非接触加工:无物理应力,避免材料分层或变形;

• 高效率:每秒可加工数百甚至数千个孔,大幅提升生产效率;

• 灵活性高:可通过程序控制孔径、孔形和钻孔路径,适应复杂设计。

因此,激光钻孔加工尤其适合盲孔、埋孔等微孔加工场景,成为 HDI 板制造的核心技术。

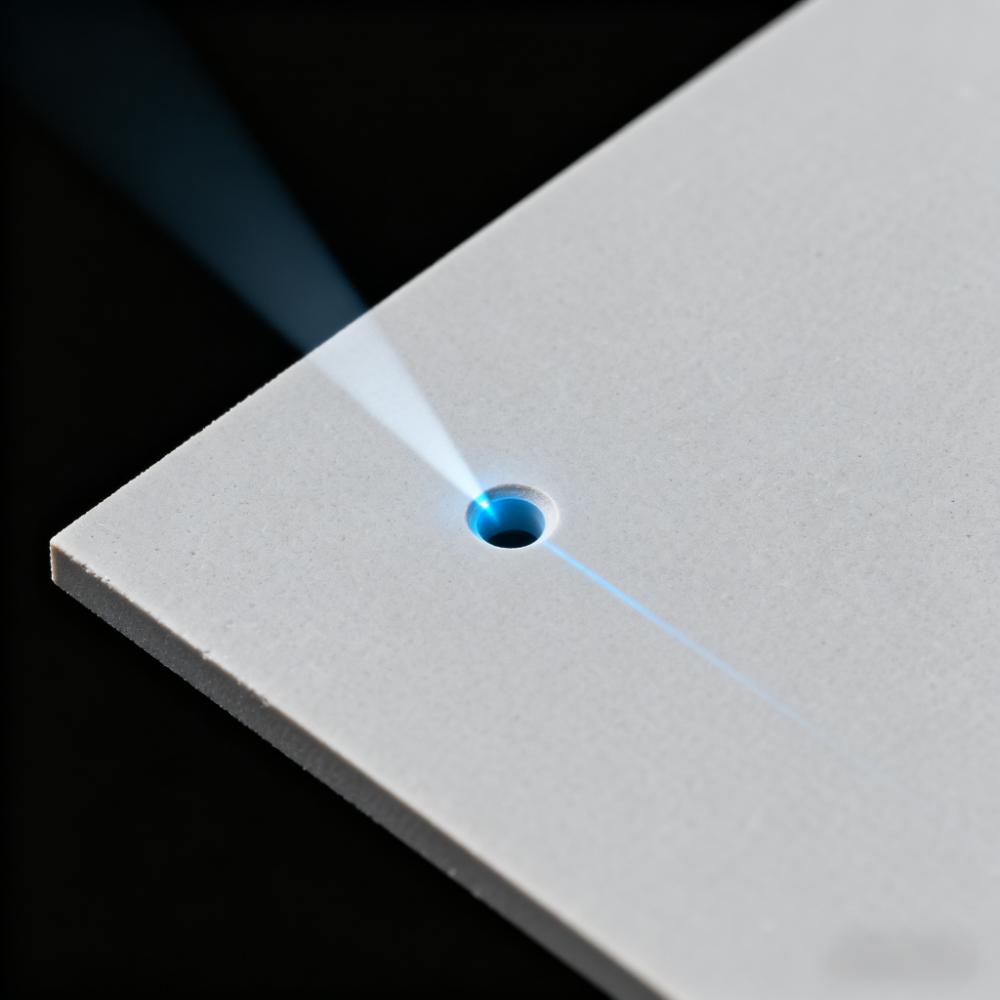

激光钻孔的基本原理是利用高能量激光束使材料瞬间汽化或活化,形成所需的微孔。根据激光源的不同,主流技术包括 CO2 激光和紫外(UV)激光两种:

1. CO2 激光钻孔:

◦ 波长通常为 9.4μm 或 10.6μm,主要适用于非金属材料加工,如 FR-4、聚酰亚胺等基材;

◦ 通过热效应烧蚀材料,效率高、成本较低,但热影响区稍大;

◦ 常用于普通 HDI 板的盲孔加工,最小孔径可达 50μm 左右。

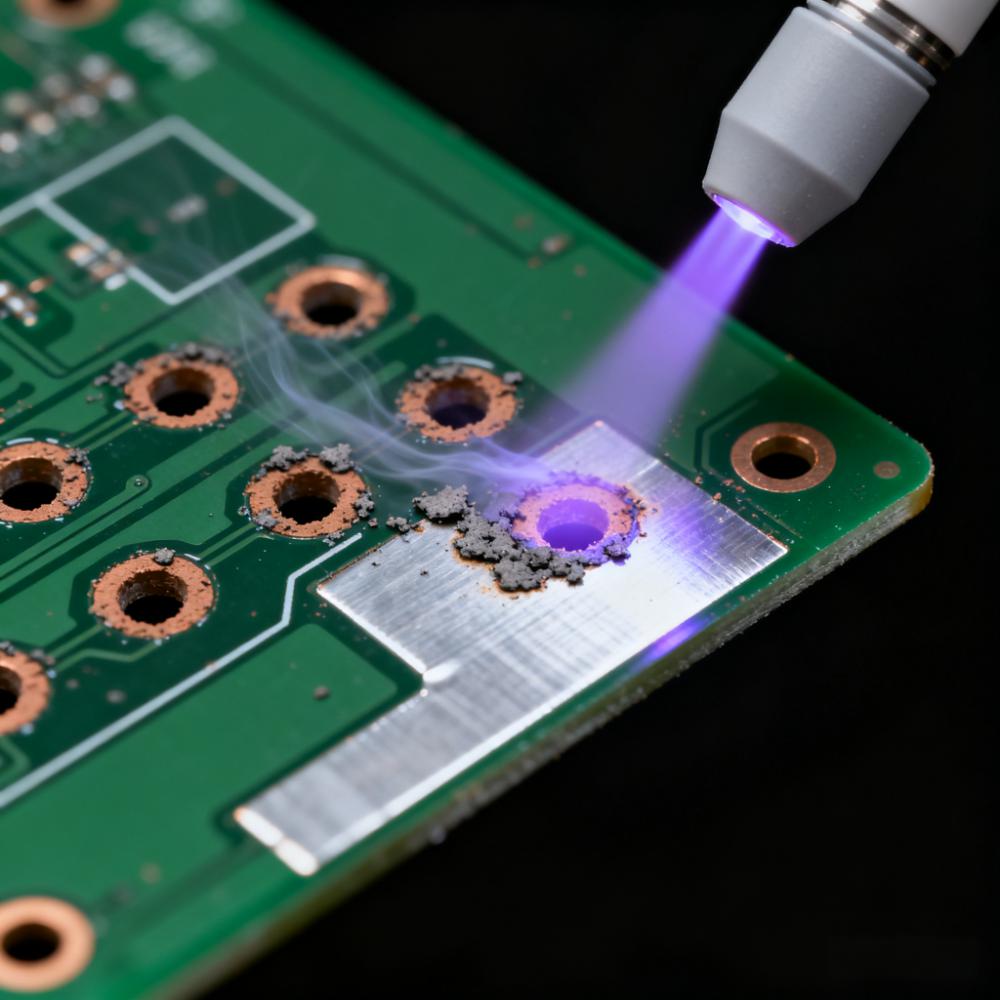

1. 紫外激光钻孔:

◦ 波长一般为 355nm,属于 “冷加工”,光斑更小、能量更集中;

◦ 通过光化学作用直接破坏材料分子键,热影响区极小,加工边缘整齐;

◦ 可加工金属材料(如铜箔)和介质材料,尤其适合芯片封装基板等超精细孔加工;

◦ 最小孔径可控制在 20μm 以下,但设备和运维成本较高。

在实际产线中,企业常根据材料类型、孔径要求及成本预算选择激光源,或采用 CO2+UV 复合工艺实现更优加工效果。

尽管激光钻孔技术先进,但要实现高质量、高一致性的微盲孔加工,仍面临多项工艺挑战:

盲孔通常需要形成具有一定锥度的孔壁(如 80°-90°),以利于后续电镀填孔。激光的能量分布、聚焦位置和脉冲数量直接影响孔形。需通过光学系统优化和参数调试(如脉冲宽度、频率、能量密度)实现对孔形的精确控制。

PCB 通常由铜箔(金属)和介质层(树脂、玻璃纤维)组成,两种材料对激光的吸收率差异大。例如,铜对 CO2 激光反射率高,需先采用化学蚀刻或 UV 激光去除铜层,再钻介质层,否则易导致孔位不准或孔壁损坏。

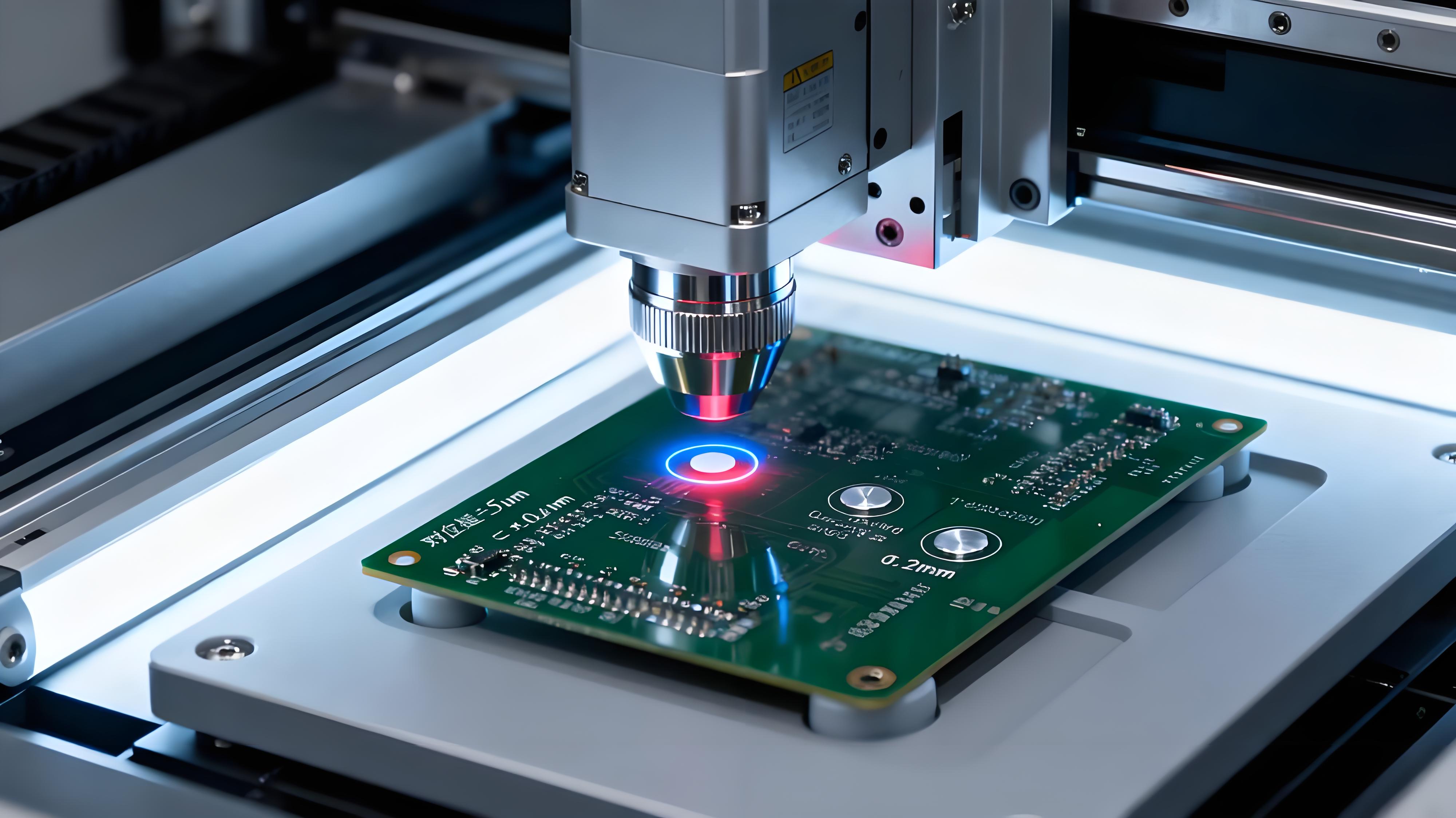

激光钻孔需与 PCB 内层线路精确对位,通常通过视觉识别靶标(Fiducial Mark)实现。若靶标识别误差或设备机械精度不足,会导致孔偏,影响电气连接可靠性。高端设备通常配备高分辨率 CCD 和实时校准系统,将对位误差控制在 ±5μm 以内。

激光加工后孔壁可能残留碳化胶渣(Smear),影响孔金属化可靠性。需通过等离子清洗或化学除胶渣(Desmear)处理,确保孔壁清洁和活化。

为应对这些难点,先进激光钻孔系统通常集成以下技术:

• 实时能量监测与反馈控制,保证每个孔的能量一致性;

• 多轴联动与动态聚焦,适应不平整板面;

• 人工智能算法优化钻孔路径,提升效率并减少热积累。

5G 基站主板和终端设备主板普遍采用任意层互连(Any-layer HDI)设计,需加工大量微盲孔实现高密度布线。激光钻孔技术可满足其小孔径、高精度的要求,同时保证高频信号传输的完整性。

IC 载板(如 FC-BGA)的微盲孔孔径通常小于 40μm,且需加工在薄型材料上。紫外激光钻孔成为首选工艺,其精细加工能力支持先进封装技术的发展。

随着汽车智能化和医疗设备微型化,对 PCB 可靠性和尺寸的要求日益严格。激光加工的无应力特性适合柔性板(FPC)和刚挠结合板的盲孔加工,避免机械损伤。

未来微盲孔激光钻孔技术将围绕以下方向演进:

• 更精细的孔径:随着紫外激光器和光学系统的进步,孔径将进一步缩小至 15μm 以下,支持更高密度的互连设计;

• 智能化和数字化:通过物联网(IoT)技术实现设备状态监控与预测性维护,利用大数据优化钻孔参数;

• 绿色制造:开发低能耗激光源和更环保的辅助工艺(如减少化学清洗步骤);

• 复合材料加工:针对新兴基板材料(如陶瓷基、低温共烧陶瓷 LTCC),开发适配的激光加工方案。

微盲孔激光钻孔作为 HDI 制造中的核心技术,直接决定了高端电子产品的性能和可靠性。随着 5G、人工智能、物联网等技术的推进,市场对精密互连的需求将持续增长,激光钻孔技术也将不断创新,为电子制造行业提供更高效、更精准的解决方案。对于企业而言,紧跟技术趋势、优化工艺参数、提升质量控制水平,是在激烈竞争中保持优势的关键。了解更多欢迎联系(IPCB)爱彼电路技术团队