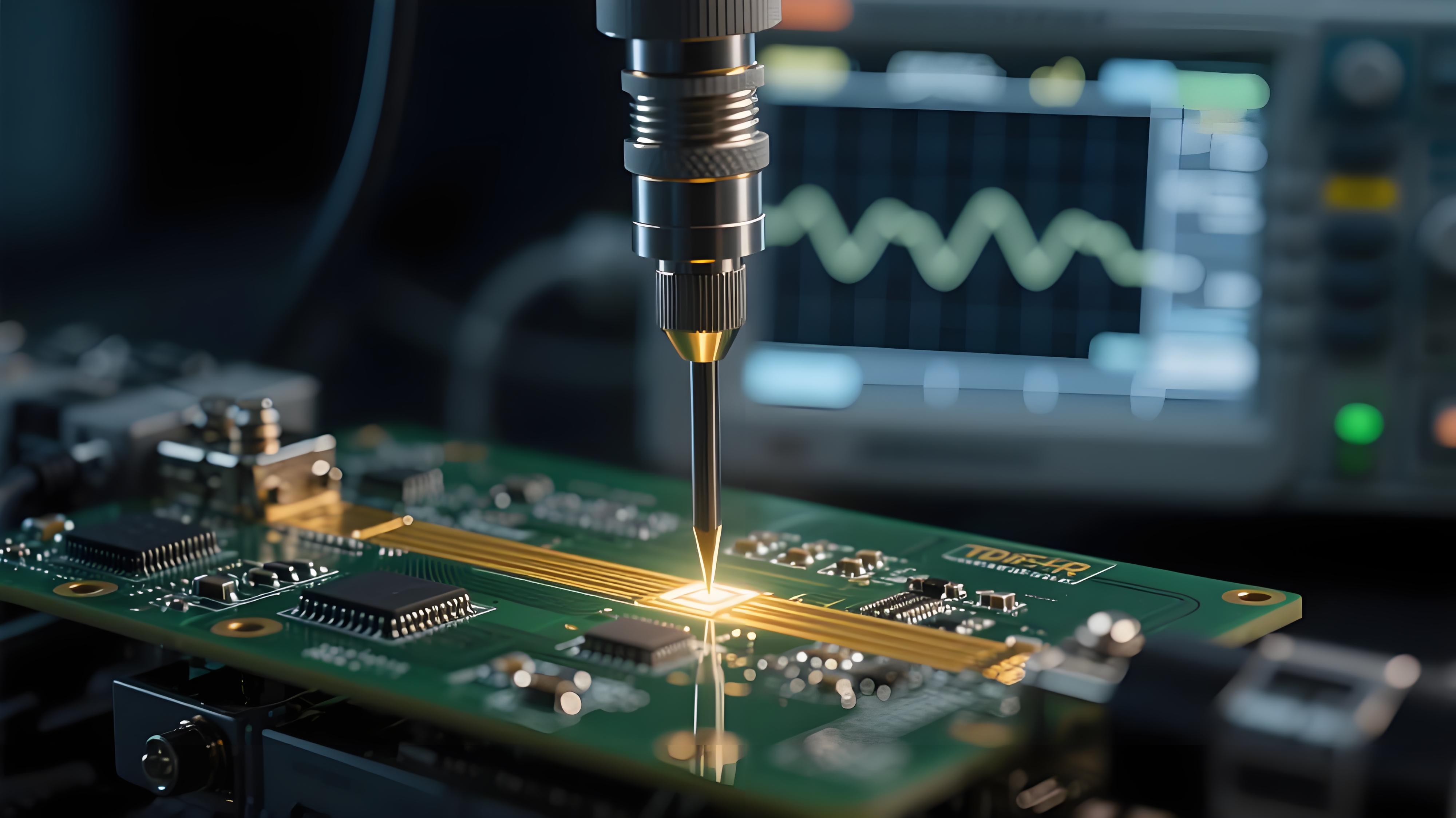

随着电子设备向高频、高速方向发展,阻抗控制板在现代电路设计中的重要性日益凸显。无论是 5G 通信设备、高性能计算服务器,还是航空航天电子系统,阻抗匹配的精度直接影响到信号传输的完整性和系统稳定性。阻抗控制板制作不仅涉及复杂的计算与设计,更需要严格的工艺控制与先进的制造技术。本文将深入探讨阻抗控制板的核心技术、制作流程及行业应用,为从业者提供全面的技术参考。

阻抗控制是指通过精确设计 PCB 传输线(如微带线、带状线)的几何结构和材料特性,使其特性阻抗匹配系统要求的目标值(常见 50Ω 或 100Ω 差分阻抗)。若阻抗偏差过大,会导致信号反射、衰减和时序错误,严重影响电路性能。例如,高速数字电路中的信号上升时间已降至皮秒级,对阻抗精度的要求通常需控制在 ±5% 以内。

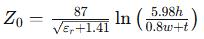

阻抗计算是制作的基础,需结合传输线类型、介质厚度、铜厚、线宽 / 线距等因素。常用公式如下:

微带线阻抗:

其中,

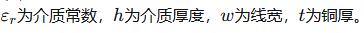

带状线阻抗:

设计时需使用专业工具(如 Polar Si9000)模拟参数,并考虑材料误差和工艺波动对阻抗的影响。

介质材料的选择直接决定阻抗稳定性和高频性能:

介质材料的选择直接决定阻抗稳定性和高频性能:

基材类型:高频电路常用低损耗材料(如 Rogers RO4350B, ),普通数字电路可采用 FR-4(  );

);

铜箔类型:压延铜(RA 铜)优于电解铜(ED 铜),因其表面粗糙度低,可减少信号损耗;

介质厚度公差:需控制在 ±10% 以内,否则阻抗波动可能超差。

线宽精度是阻抗控制的核心。现代 PCB 产线采用 LDI(激光直接成像)技术,将线宽误差控制在 ±0.02mm 以内。蚀刻过程中需精确控制药液浓度和速度,避免侧蚀导致线宽不均。

多层板的层压厚度均匀性至关重要:

预浸料(PP 片)的树脂含量与流动度需匹配基材特性;

层压参数(温度、压力、时间)需优化,防止介质层出现空洞或厚度偏差。

阻焊漆(绿油)的介电常数(通常  ) 和厚度会影响表面微带线阻抗。通常通过调整阻焊开窗尺寸补偿阻抗变化。表面处理(如沉金、化银)也需避免厚度不均影响阻抗。

) 和厚度会影响表面微带线阻抗。通常通过调整阻焊开窗尺寸补偿阻抗变化。表面处理(如沉金、化银)也需避免厚度不均影响阻抗。

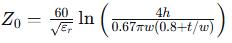

制作完成后需通过 TDR(时域反射计)抽样测试阻抗值:

TDR 探针精度需达 ±1%;

测试点应选在传输线中段,避免端接效应;

若测试结果超差,需反向分析线宽、介质厚度或材料参数。

阻抗值偏低:通常因线宽过宽或介质过厚,需调整蚀刻参数或更换基材;

阻抗不一致:可能由层压不均导致,需优化压合工艺;

高频损耗大:检查材料 Df 值(损耗因子),改用低损耗材料或更光滑铜箔。

阻抗控制板已广泛应用于:

通信领域:5G 基站天线板和光模块 PCB,阻抗精度要求 ±5%;

汽车电子:毫米波雷达板需控制差分阻抗 100Ω±10%;

医疗设备:高频影像系统要求阻抗稳定且低损耗。

阻抗控制板制作是一项融合了设计、材料与工艺的系统工程。只有精准计算、严格选材和精细化工艺控制相结合,才能满足高频高速电路的需求。随着电子技术不断发展,阻抗控制技术将持续演进,为下一代电子产品奠定坚实基础。了解更多欢迎联系IPCB(爱彼电路)技术团队