基材的微观状态直接决定高频信号的传输质量,预处理工艺需实现从分子层面到宏观结构的精准管控。

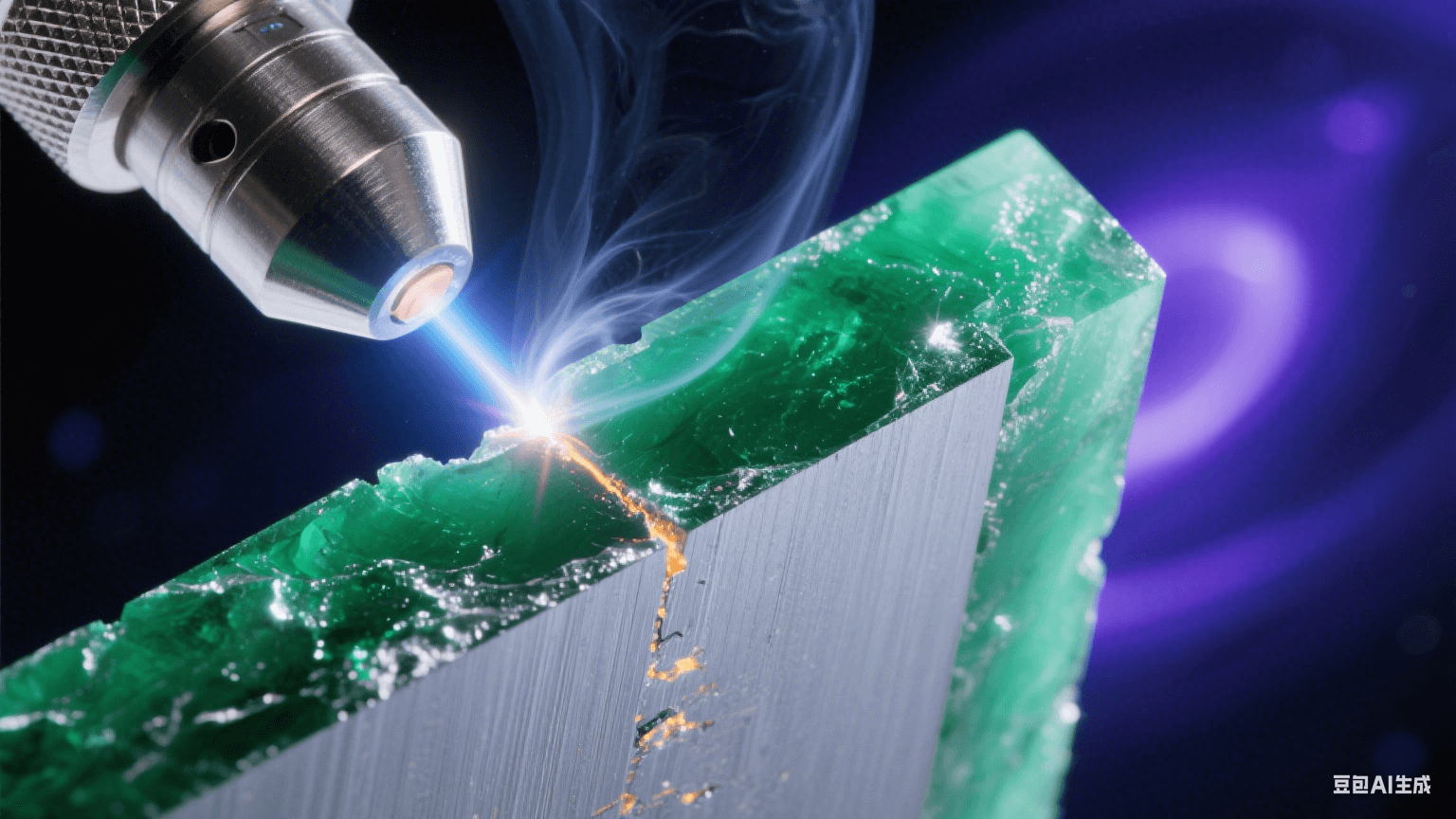

高频基材(如 PTFE、LCP)对机械应力极为敏感,传统裁切方式会破坏材料微观结构,而激光裁切通过能量精准控制实现 “无损加工”。

• 机械裁切:边缘呈锯齿状(粗糙度 Ra>2μm),树脂分子链断裂导致介质损耗(Df)增加 0.0015,相当于 28GHz 频段每米信号损耗增加 0.8dB;

• 激光裁切:通过 355nm 紫外激光(PTFE 基材最佳吸收波段)实现熔融切割,边缘平滑(Ra=0.3-0.5μm),信号散射降低 40%,Df 稳定性提升至 ±0.0005 以内。

工艺控制要点:

• 激光能量密度:8-12J/cm²(低于 8J/cm² 易产生毛边,高于 12J/cm² 会导致基材碳化);

• 切割速度:100-150mm/s(匹配能量密度实现 “切割 - 冷却” 平衡)。

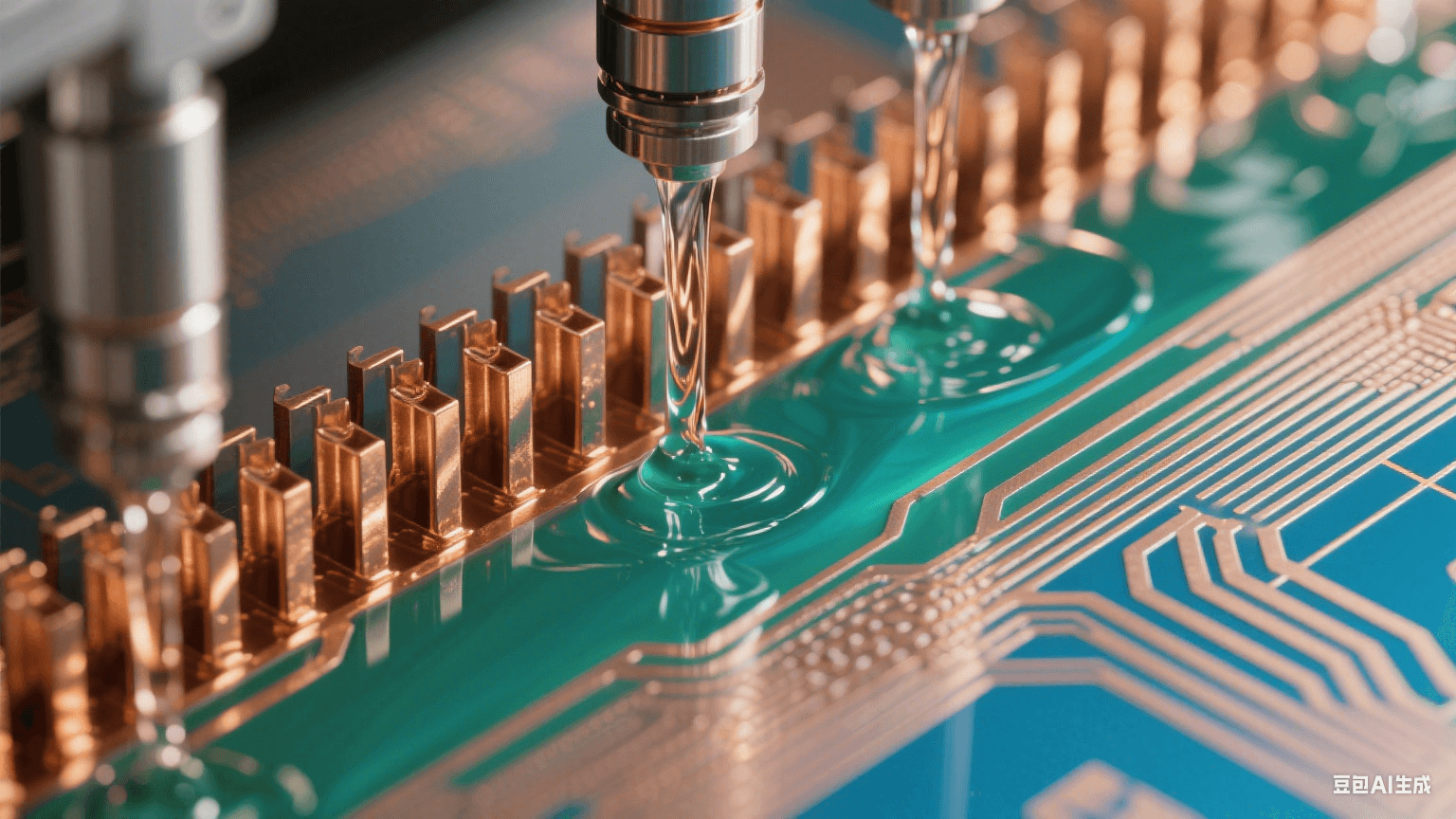

基材表面的有机污染物会导致铜箔结合力下降,等离子体处理通过物理轰击与化学改性双重作用实现 “分子级清洁”。

▌ 氧气等离子体作用机制:

1. 物理轰击:高能粒子剥离表层 10-20nm 污染物,表面微观粗糙度从 0.1μm 增至 0.3μm(增强机械咬合力);

2. 化学改性:在基材表面生成 - COOH、-OH 等极性基团,与铜箔的界面化学键合能提升 30%。

实测数据:处理后铜箔剥离强度从 1.0N/mm 提升至 1.5-1.8N/mm,经 1000 次冷热循环(-40℃~125℃)后,结合力衰减率<5%(传统工艺>15%)。

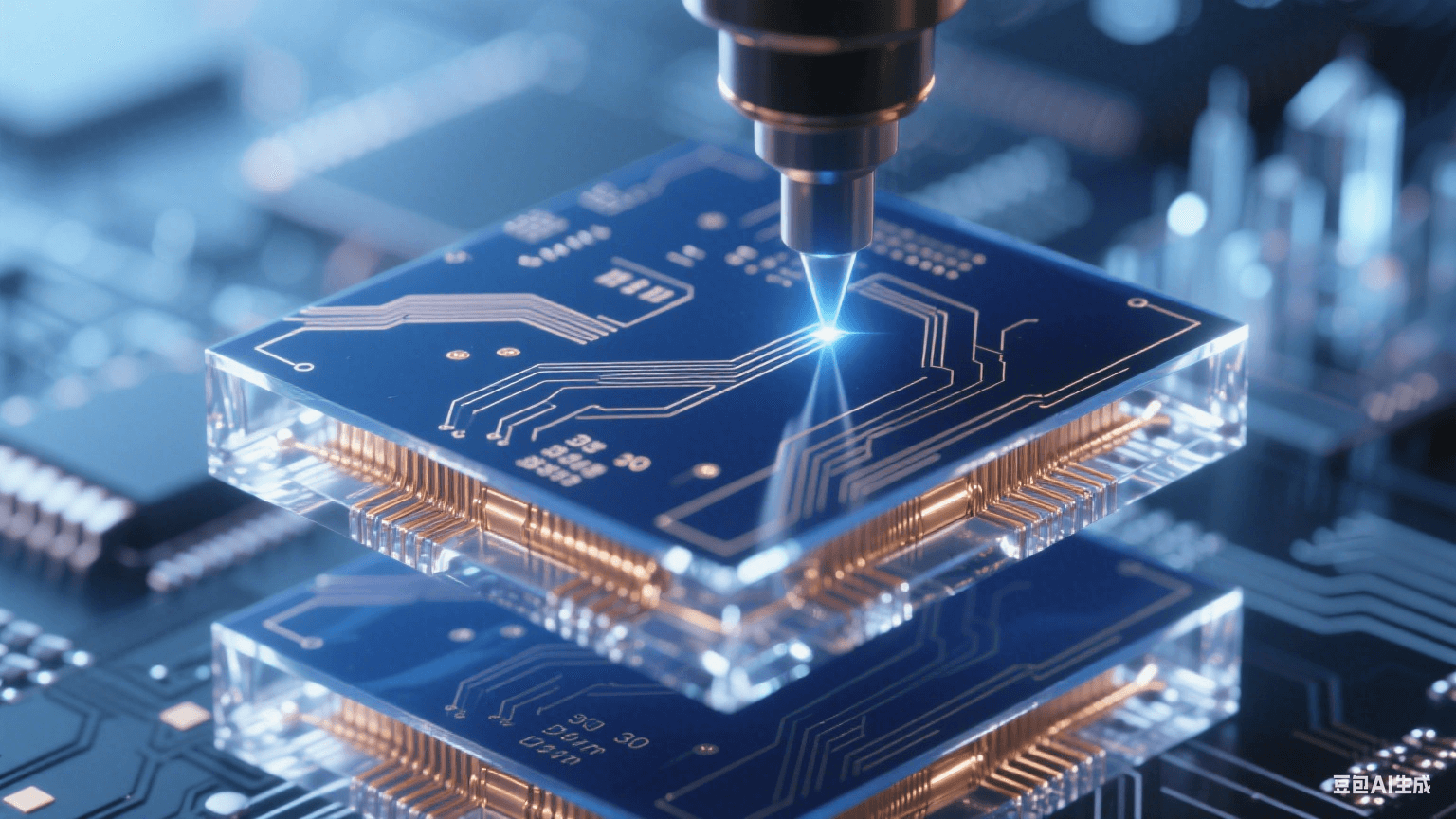

毫米波信号(28GHz+)的传输路径对物理尺寸极为敏感,线路成型工艺需实现 “微米级精度、纳米级光滑度”。

LDI 技术通过激光直接在感光层上绘图,摆脱传统网印的精度限制,成为毫米波线路的核心成型方案。

技术代际 | 最小线宽 | 77GHz 阻抗偏差 | 单位成本($/dm²) | 适用场景 |

传统曝光 | 50μm | ±8% | 0.8 | 5G 中低频(3.5GHz 以下) |

第一代 LDI | 35μm | ±5% | 2.5 | 5G 毫米波试验线 |

当前量产 LDI | 30μm | ±4% | 1.2 | 77GHz 雷达、6G 原型机 |

核心优势:30μm 线宽下,特征阻抗(50Ω)偏差可控制在 ±2Ω 内,确保 77GHz 信号反射损耗≤-25dB(传统工艺≤-18dB)。

传统蚀刻易导致线路侧壁过度腐蚀,形成 “倒梯形” 轮廓,成为毫米波信号的 “反射源”,阶梯蚀刻通过流体力学优化实现垂直侧壁。

■ 传统蚀刻缺陷:

• 单槽强酸蚀刻(如 FeCl₃溶液)导致侧壁角度<70°,线路边缘出现 “鼠咬” 缺陷(深度>2μm);

• 77GHz 信号在缺陷处的反射增加 2dB,相当于探测距离缩短 15%(雷达场景)。

■ 阶梯蚀刻工艺改进:

1. 预蚀刻:采用弱碱性蚀刻液(Cu 溶解速率 1μm/min),去除表面 1/3 铜层,保留主体轮廓;

2. 精蚀刻:微喷淋系统(压力 0.15MPa,喷嘴间距 5mm)形成均匀流场,控制侧壁腐蚀速率。

SEM 检测结果:获得 85°±3° 垂直侧壁,边缘粗糙度 Ra≤0.1μm,77GHz 信号反射降低至 0.5dB 以内。

多层高频板的层间互联需解决 “寄生参数最小化、结构可靠性最大化”,核心工艺聚焦激光钻孔与真空压合。

PTFE 等高频基材的耐高温性差(>300℃易碳化),激光钻孔的热影响区(HAZ)控制是关键。

• 行业痛点:传统纳秒激光钻孔温度>500℃,孔壁碳化层厚度达 2μm,导致过孔阻抗偏差>10%;

• 我司解决方案:

▸ 采用 15ps 脉冲激光(短脉宽减少热累积),热影响区压缩至 5μm² 以内;

▸ 实时氮气冷却(流速 20L/min),钻孔过程中基材表面温度≤200℃。

层间气泡和错位会引入寄生电容,真空压合通过流变学调控实现 “无缝结合”。

工艺阶段映射:

• 阶段①(80℃):施加 0.3MPa 低压力,利用树脂低粘度(η=500Pa・s)实现充分流动,填充线路间隙;

• 阶段②(180℃):加压至 1.2MPa,树脂粘度骤降(η=50Pa・s),挤出残留气泡(真空度≤-0.098MPa);

• 阶段③(降温段):维持 0.8MPa 压力至 80℃,抑制基材与铜箔的热收缩差异(CTE 匹配误差≤5ppm/℃)。

表面处理层是高频信号与外部器件的 “接口”,需兼顾低接触电阻与环境耐受性,ENIG(化学镍金)工艺是主流选择。

通过镀液成分调整细化镍层结晶,降低高频信号的界面损耗。

组分 | 传统配方 | 优化配方 | 核心作用 |

Ni²⁺浓度 | 4.8g/L | 5.2g/L | 沉积速率提升 20%(达 1.5μm/h) |

络合剂 | 柠檬酸钠 | 丁二酸衍生物 | 减少镍层磷含量(P<7%),降低电阻 |

稳定剂 | 铅离子(0.1g/L) | 有机硫化合物(0.05g/L) | 符合 RoHS 3.0 环保标准 |

微观改进:镍层结晶粒度从 120nm 细化至 80nm,表面粗糙度 Ra 从 0.2μm 降至 0.1μm;

高频性能:28GHz 频段插损降低至 0.25dB/cm(传统工艺 0.4dB/cm),插拔寿命从 500 次提升至 1000 次。

高频板性能需通过多维度测试验证,构建 “材料 - 工艺 - 性能” 的闭环管控。

测试方法 | 频率范围 | Dk 测量精度 | 适用场景 |

谐振腔法 | 1-50GHz | ±0.02 | 基材来料批量检验 |

微带线法 | DC-110GHz | ±0.05 | 成品板全频段性能验证 |

我司方案:采用谐振腔法(来料)+ 微带线法(成品)双校准,全频段 Dk 测量精度控制在 ±0.03 以内。

■ 温度循环:-55℃(30min)→ +125℃(30min),1000 次循环后线路电阻变化率≤5%;

■ 湿热老化:85℃/85% RH 环境放置 1000h,介电常数变化≤0.05;

■ 振动测试:20G RMS(10-2000Hz),持续 6 小时,无焊点脱落、层间开裂;

■ 失效判定标准:电阻变化>5% 或 分层面积>1mm² 即判定为失效。

微波高频板的工艺突破,本质是对电磁场与材料微观结构相互作用的精准掌控。当激光裁切将边缘粗糙度控制在 0.3μm,当镍层结晶粒度从 120nm 细化至 80nm,当层间错位压缩至 5μm—— 这些微观世界的进步,正构筑起 6G 万兆速率与雷达厘米级精度的物理基础。